Индукционные нагреватели и печи своими руками: от теории к реализации

Индукционная печь изобретена давно, еще в 1887 г, С. Фарранти. Первая промышленная установка заработала в 1890 г. на фирме Benedicks Bultfabrik. Долгое время индукционные печи и в индустрии были экзотикой, но не вследствие дороговизны электричества, тогда оно было не дороже теперешнего. В процессах, происходящих в индукционных печах, было еще много непонятного, а элементная база электроники не позволяла создавать эффективные схемы управления ими.

В индукционно-печной сфере переворот произошел буквально на глазах в наши дни, благодаря появлению, во-первых, микроконтроллеров, вычислительная мощность которых превышает таковую персональных компьютеров десятилетней давности. Во-вторых, благодаря… мобильной связи. Ее развитие потребовало появления в продаже недорогих транзисторов, способных отдавать мощность в несколько кВт на высоких частотах. Они, в свою очередь, были созданы на основе полупроводниковых гетероструктур, за исследования которых российский физик Жорес Алферов получил Нобелевскую премию.

В конечном итоге, индукционные печки не только совершенно преобразились в промышленности, но и широко вошли в быт. Интерес к предмету породил массу самоделок, которые, в принципе, могли бы быть полезными. Но большинство авторов конструкций и идей (описаний которых в источниках много больше, чем работоспособных изделий) плоховато представляют себе как основы физики индукционного нагрева, так и потенциальную опасность неграмотно выполненных конструкций. Настоящая статья призвана прояснить некоторые наиболее смутные моменты. Материал построен на рассмотрении конкретных конструкций:

- Промышленной канальной печи для плавки металла, и возможности ее создания самостоятельно.

- Тигельных печей индукционного типа, самых простых в исполнении и наиболее популярных среди самодельщиков.

- Индукционных водогрейных котлов, стремительно вытесняющих бойлеры с ТЭНами.

- Бытовых варочных индукционных приборов, конкурирующих с газовыми плитами и по ряду параметров превосходящих микроволновки.

Примечание: все рассматриваемые устройства основаны на магнитной индукции, создаваемой катушкой индуктивности (индуктором), поэтому и называются индукционными. В них можно плавить/нагревать только электропроводящие материалы, металлы и т.п. Есть еще электроиндукционные емкостные печи, основанные на электрической индукции в диэлектрике между обкладками конденсатора, они применяются для «нежного» плавления и электротермообработки пластиков. Но распространены они гораздо меньше индукторных, рассмотрение их требует отдельного разговора, поэтому пока оставим.

Принцип действия

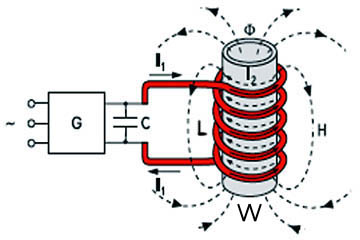

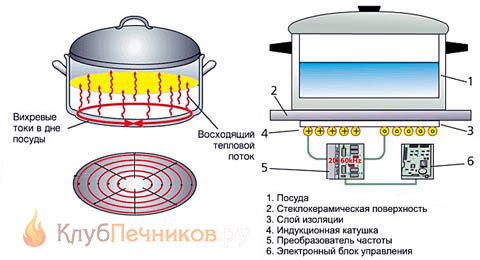

Принцип работы индукционной печи иллюстрирует рис. справа. В сущности она – электрический трансформатор с короткозамкнутой вторичной обмоткой:

Принцип действия индукционной печи

- Генератор переменного напряжения G создает в индукторе L (heating coil) переменный ток I1.

- Конденсатор С совместно с L образуют колебательный контур, настроенный на рабочую частоту, это в большинстве случаев повышает техпараметры установки.

- Если генератор G автоколебательный, то С часто исключают из схемы, используя вместо него собственную емкость индуктора. Она у описанных ниже высокочастотных индукторов составляет несколько десятков пикофарад, что как раз соответствует рабочему диапазону частот.

- Индуктор в соответствии с уравнениями Максвелла создает в окружающем пространстве переменное магнитное поле с напряженностью H. Магнитное поле индуктора может как замыкаться через отдельный ферромагнитный сердечник, так и существовать в свободном пространстве.

- Магнитное поле, пронизывая помещенную в индуктор заготовку (или плавильную шихту) W, создает в ней магнитный поток Ф.

- Ф, если W электропроводящая, индуцирует в ней вторичный ток I2, то тем же уравнениям Максвелла.

- Если Ф достаточно массивна и цельная, то I2 замыкается внутри W, образуя вихревой ток, или ток Фуко.

- Вихревые токи по закону Джоуля-Ленца отдает полученную им через индуктор и магнитное поле от генератора энергию, нагревая заготовку (шихту).

Электромагнитное взаимодействие с точки зрения физики достаточно сильно и обладает довольно высоким дальнодействием. Поэтому, несмотря на многоступенчатое преобразование энергии, индукционная печь способна показать в воздухе или вакууме КПД до 100%.

Примечание: в среде из неидеального диэлектрика с диэлектрической проницаемостью >1 потенциально достижимый КПД индукционных печей падает, а в среде с магнитной проницаемостью >1 добиться высокого КПД проще.

Канальная печь

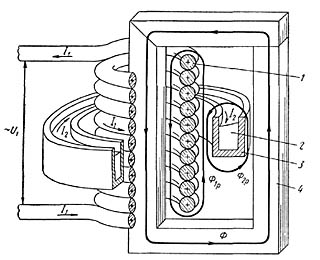

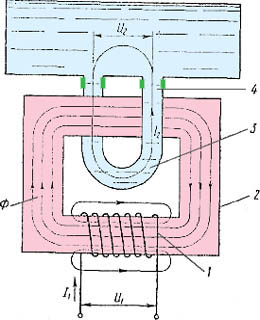

Канальная индукционная плавильная печь – первая из примененных в промышленности. Она и конструктивно похожа на трансформатор, см. рис. справа:

Канальная индукционная печь

- Первичная обмотка, питаемая током промышленной (50/60 Гц) или повышенной (400 Гц) частоты, выполнена из медной, охлаждаемой изнутри жидким теплоносителем, трубки;

- Вторичная короткозамкнутая обмотка – расплав;

- Кольцеобразный тигель из жаростойкого диэлектрика, в котором помещается расплав;

- Наборный из пластин трансформаторной стали магнитопровод.

Канальные печи используются для переплавки дюраля, цветных спецсплавов, получения высококачественного чугуна. Промышленные канальные печи требуют затравки расплавом, иначе «вторичка» не замкнется накоротко и нагрева не будет. Или между крошками шихты возникнут дуговые разряды, и вся плавка просто взорвется. Поэтому перед пуском печи в тигель наливают немного расплава, а переплавленную порцию выливают не до конца. Металлурги говорят, что канальная печь имеет остаточную емкость.

Канальную печь на мощность до 2-3 кВт можно сделать и самому из сварочного трансформатора промышленной частоты. В такой печи можно расплавить до 300-400 г цинка, бронзы, латуни или меди. Можно переплавлять дюраль, только отливке нужно по остывании дать состариться, от нескольких часов до 2-х недель, в зависимости от состава сплава, чтобы набрала прочность, вязкость и упругость.

Примечание: дюраль вообще был изобретен случайно. Разработчики, обозлившись, что легировать алюминий никак не удается, бросили в лаборатории очередной «никакой» образец и ушли в загул с горя. Протрезвились, вернулись – а никакой изменил цвет. Проверили – а он набрал прочность едва ли не стали, оставшись легким, как алюминий.

«Первичку» трансформатора оставляют штатной, она уже рассчитана на работу в режиме КЗ вторички сварочной дугой. «Вторичку» снимают (ее потом можно поставить обратно и использовать трансформатор по прямому назначению), а вместо нее надевают кольцевой тигель. Но пытаться переделать в канальную печь сварочный ВЧ-инвертор опасно! Его ферритовый сердечник перегреется и разлетится в куски из-за того, что диэлектрическая проницаемость феррита >>1, см. выше.

Проблема остаточной емкости в маломощной печке отпадает: в шихту для затравки кладут проволочку из того же металла, согнутую в кольцо и со скрученными концами. Диаметр проволоки – от 1 мм/кВт мощности печи.

Но появляется проблема кольцевого тигля: единственный подходящий для малого тигля материал – электрофарфор. В домашних условиях обработать его самому невозможно, а где взять покупной подходящий? Прочие огнеупоры не годятся вследствие высоких диэлектрических потерь в них или пористости и малой механической прочности. Поэтому, хотя канальная печь дает плавку высочайшего качества, не требует электроники, а ее КПД уже при мощности 1 кВт превышает 90%, у самодельщиков они не в ходу.

Под обычный тигель

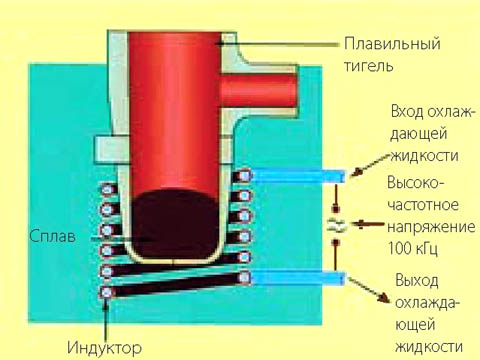

Устройство тигельной индукционной печи

Остаточная емкость раздражала металлургов – сплавы-то плавились дорогие. Поэтому, как только в 20-х годах прошлого века появились достаточно мощные радиолампы, тут же родилась идея: выкинуть на (не будем повторять профессиональные идиомы суровых мужиков) магнитопровод, а обычный тигель засунуть прямо в индуктор, см. рис.

На промышленной частоте так не сделаешь, магнитное поле низкой частоты без концентрирующего его магнитопровода расползется (это т. наз. поле рассеяния) и отдаст свою энергию куда угодно, только не в расплав. Компенсировать поле рассеяния можно повышением частоты до высокой: если диаметр индуктора соизмерим с длиной волны рабочей частоты, а вся система – в электромагнитном резонансе, то до 75% и более энергии ее электромагнитного поля будет сосредоточено внутри «бессердечной» катушки. КПД выйдет соответственный.

Однако уже в лабораториях выяснилось, что авторы идеи проглядели очевидное обстоятельство: расплав в индукторе, хотя бы и диамагнитный, но электропроводящий, за счет собственного магнитного поля от вихревых токов изменяет индуктивность нагревательной катушки. Начальную частоту понадобилось устанавливать под холодную шихту и менять по мере ее плавления. Причем в пределах тем больших, чем больше заготовка: если для 200 г стали можно обойтись диапазоном в 2-30 МГц, то для болванки с железнодорожную цистерну начальная частота будет около 30-40 Гц, а рабочая – до нескольких кГц.

Подходящую автоматику на лампах сделать сложно, «тянуть» частоту за болванкой – нужен высококвалифицированный оператор. Кроме того, на низких частотах сильнейшим образом проявляет себя поле рассеяния. Расплав, который в такой печи еще и сердечник катушки, до некоторой степени собирает магнитное поле возле нее, но все равно, для получения приемлемого КПД понадобилось окружать всю печь мощным ферромагнитным экраном.

Тем не менее, благодаря своим выдающимся достоинствам и уникальным качествам (см. далее) тигельные индукционные печи широко применяются и в промышленности, и самодельщиками. Поэтому остановимся подробнее на том, как правильно сделать такую своими руками.

Немного теории

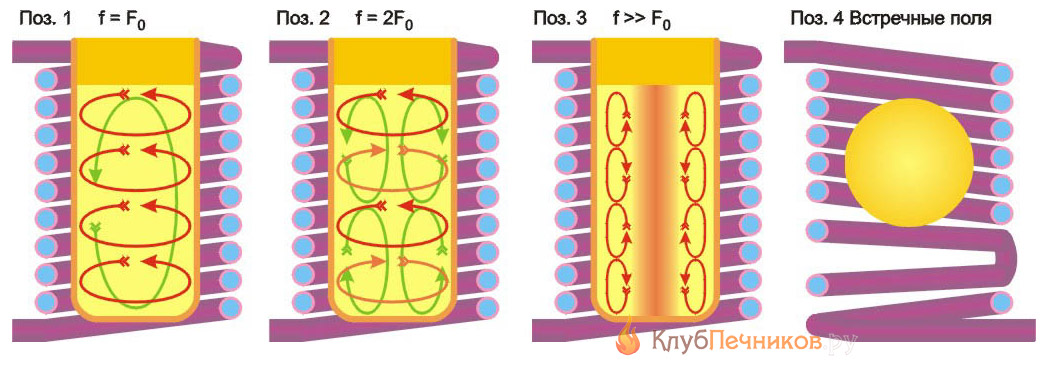

При конструировании самодельной «индукционки» нужно твердо помнить: минимум потребляемой мощности не соответствует максимуму КПД, и наоборот. Минимальную мощность от сети печка возьмет при работе на основной резонансной частоте, Поз. 1 на рис. Болванка/шихта при этом (и на более низких, дорезонансных частотах) работает как один короткозамкнутый виток, а в расплаве наблюдается всего одна конвективная ячейка.

Режимы работы тигельной индукционной печи

В режиме основного резонанса в печке на 2-3 кВт можно расплавить до 0,5 кг стали, но разогрев шихты/заготовки займет до часа и более. Соответственно, общее потребление электричества от сети будет большим, а общий КПД – низким. На дорезонансных частотах – еще ниже.

Вследствие этого индукционные печи для плавки металла работают чаще всего на 2-й, 3-й и др. высших гармониках (Поз. 2 на рис.) Требуемая для разогрева/расплавления мощность при этом возрастает; для того же полкило стали на 2-й понадобится 7-8 кВт, на 3-ей 10-12 кВт. Но прогрев происходит очень быстро, за минуты или доли минут. Поэтому и КПД выходит высокий: печка не успевает «съесть» много, как расплав уже можно лить.

У печей на гармониках есть важнейшее, даже уникальное достоинство: в расплаве возникает несколько конвективных ячеек, мгновенно и тщательно его перемешивающих. Поэтому можно вести плавку в режиме т. наз. быстрой шихты, получая сплавы, которые в любых других плавильных печах выплавить принципиально невозможно.

Если же «задрать» частоту в 5-6 и более раз выше основной, то КПД несколько (ненамного) падает, но проявляется еще одно замечательное свойство индукционки на гармониках: поверхностный нагрев вследствие скин-эффекта, вытесняющего ЭМП к поверхности заготовки, Поз. 3 на рис. Для плавки этот режим используется редко, но для разогрева заготовок под поверхностную цементацию и закалку – милое дело. Современная техника без такого способа термообработки была бы просто невозможна.

О левитации в индукторе

А теперь проделаем фокус: накрутим первые 1-3 витка индуктора, затем перегнем трубку/шину на 180 градусов, и остальную обмотку навьем в обратном направлении (Поз 4 на рис.) Подключим к генератору, введем в индуктор тигель в шихтой, дадим ток. Дождемся расплавления, уберем тигель. Расплав в индукторе соберется в сферу, которая там останется висеть, пока не выключим генератор. Тогда – упадет вниз.

Эффект электромагнитной левитации расплава используют для очистки металлов путем зонной плавки, для получение высокоточных металлических шариков и микросфер, и т.п. Но для надлежащего результата плавку нужно вести в высоком вакууме, поэтому здесь о левитации в индукторе упомянуто только для сведения.

Зачем индуктор дома?

Как видим, даже маломощная индукционная печка для квартирной проводки и лимитов потребления мощновата. Для чего же стоит ее делать?

Индукционный нагрев для закалки

Во-первых, для очистки и разделения драгоценных, цветных и редких металлов. Берем, к примеру, старый советский радиоразъем с позолоченными контактами; золота/серебра на плакировку тогда не жалели. Кладем контакты в узкий высокий тигелек, суем в индуктор, плавим на основном резонансе (выражаясь профессионально, на нулевой моде). По расплавлении постепенно снижаем частоту и мощность, давая застыть болванке в течение 15 мин – получаса.

По остывании разбиваем тигелек, и что видим? Латунный столбик с ясно различимым золотым кончиком, который остается только отрезать. Без ртути, цианидов и прочих убийственных реагентов. Нагревом расплава извне любым способом этого не добиться, конвекция в нем не даст.

Индуктор для отпусковой индукционной печи

Ну, золото-золотом, а сейчас и черный металлолом на дороге не валяется. Но вот необходимость равномерного, или точно дозированного по поверхности/объему/температуре нагрева металлических деталей для качественной закалки у самодельщика или ИП-индивидуала всегда найдется. И тут опять выручит печка-индуктор, причем расход электричества будет посильным для семейного бюджета: ведь основная доля энергии нагрева приходится на скрытую теплоту плавления металла. А меняя мощность, частоту и расположение детали в индукторе, можно нагреть именно нужное место именно как надо, см. рис. выше.

Наконец, сделав индуктор специальной формы (см. рис. слева), можно отпустить закаленную деталь в нужном месте, на нарушая цементации с закалкой на конце/концах. Затем, где надо – гнем, плющим, а остальное остается твердым, вязким, упругим. В конце можно снова разогреть, где отпускали, и опять закалить.

Приступаем к печке: что нужно знать обязательно

Электромагнитное поле (ЭМП) воздействует на человеческий организм, хотя бы прогревая его во всем объеме, как мясо в микроволновке. Поэтому, работая с индукционной печью в качестве конструктора, мастера или эксплуатанта, нужно четко уяснить себе суть следующих понятий:

ППЭ – плотность потока энергии электромагнитного поля. Определяет общее физиологическое воздействие ЭМП на организм независимо от частоты излучения, т.к. ППЭ ЭМП одной и той же напряженности растет с ростом частоты излучения. По санитарным нормам разных стран допустимое значение ППЭ от 1 до 30 мВт на 1 кв. м. поверхности тела при постоянном (свыше 1 часа в сутки) воздействии и втрое-впятеро больше при однократном кратковременном, до 20 мин.

Примечание: особняком стоят США, у них допустимая ППЭ – 1000 мВт (!) на кв. м. тела. Фактически, американцы считают началом физиологического воздействия внешние его проявления, когда человеку уже становится плохо, а долговременные последствия облучения ЭМП полностью игнорируют.

ППЭ при удалении от точечного источника излучения падает по квадрату расстояния. Однослойная экранировка оцинковкой или мелкоячеистой оцинкованной сеткой снижает ППЭ в 30-50 раз. Вблизи катушки по ее оси ППЭ будет в 2-3 раза выше, чем сбоку.

Поясним на примере. Есть индуктор на 2 кВт и 30 МГц с КПД в 75%. Следовательно, наружу из него уйдет 0,5 кВт или 500 Вт. На расстоянии в 1 м от него (площадь сферы радиусом 1 м – 12,57 кв. м.) на 1 кв. м. придется 500/12,57=39,77 Вт, а на человека – около 15 Вт, это очень много. Индуктор нужно располагать вертикально, перед включением печи надевать на него заземленный экранирующий колпак, следить за процессом издали, а по его окончании немедленно выключать печь. На частоте в 1 МГц ППЭ упадет в 900 раз, и с экранированным индуктором можно работать без особых предосторожностей.

СВЧ – сверхвысокие частоты. В радиэлектронике СВЧ считают с т.наз. Q-диапазона, но по физиологии СВЧ начинается примерно со 120 МГц. Причина – электроиндукционный нагрев плазмы клеток и резонансные явления в органических молекулах. СВЧ обладает специфически направленным биологическим действием с долговременными последствиями. Достаточно получить 10-30 мВт в течение получаса, чтобы подорвать здоровье и/или репродуктивную способность. Индивидуальная восприимчивость к СВЧ крайне изменчива; работая с ним, нужно регулярно проходить специальную медкомиссию.

Пресечь СВЧ-излучение очень трудно, оно, как говорят профи, «сифонит» сквозь малейшую щелочку в экране или при малейшем нарушении качества заземления. Эффективная борьба с СВЧ-излучением аппаратуры возможна только на уровне его конструирования высококлассными специалистами.

К счастью, диапазон частот, в котором работают индукционные печи, до СВЧ не простирается. Но при неумелом конструировании или пользовании печь может войти в режим, при котором появляется паразитное СВЧ. Разумеется, этого следует всячески избегать.

Компоненты печи

Индуктор

Важнейшая часть индукционной печи – ее нагревательная катушка, индуктор. Для самодельных печей на мощность до 3 кВт пойдет индуктор из голой медной трубки диаметром 10 мм или медной же голой шины сечением не менее 10 кв. мм. Внутренний диаметр индуктора – 80-150 мм, количество витков – 8-10. Витки не должны соприкасаться, расстояние между ними – 5-7 мм. Также никакая часть индуктора не должна касаться его экрана; минимальный зазор – 50 мм. Поэтому для прохождения выводов катушки к генератору нужно предусмотреть окно в экране, не мешающее его снимать/ставить.

Индукторы промышленных печей охлаждают водой или антифризом, но на мощности до 3 кВт описанный выше индуктор при работе его в продолжении до 20-30 мин принудительного охлаждения не требует. Однако он сам при этом сильно нагревается, а окалина на меди резко снижает КПД печи вплоть до потери ею работоспособности. Сделать самому индуктор с жидкостным охлаждением невозможно, поэтому его придется время от времени менять. Применять принудительное воздушное охлаждение нельзя: пластиковый или металлический корпус вентилятора вблизи катушки «притянут» к себе ЭМП, перегреются, а КПД печи упадет.

Примечание: для сравнения – индуктор для плавильной печи на 150 кг стали согнут из медной трубы 40 мм наружным диаметром и 30 внутренним. Число витков – 7, диаметр катушки по внутри 400 мм, высота тоже 400 мм. Для его раскачки на нулевой моде нужно 15-20 кВт при наличии замкнутого контура охлаждения дистиллированной водой.

Генератор

Вторая главная часть печи – генератор переменного тока. Сделать индукционную печь, не владея основами радиоэлектроники хотя бы на уровне радиолюбителя средней квалификации, не стоит и пытаться. Эксплуатировать – тоже, ведь, если печка не под компьютерным управлением, настроить ее в режим можно, только чувствуя схему.

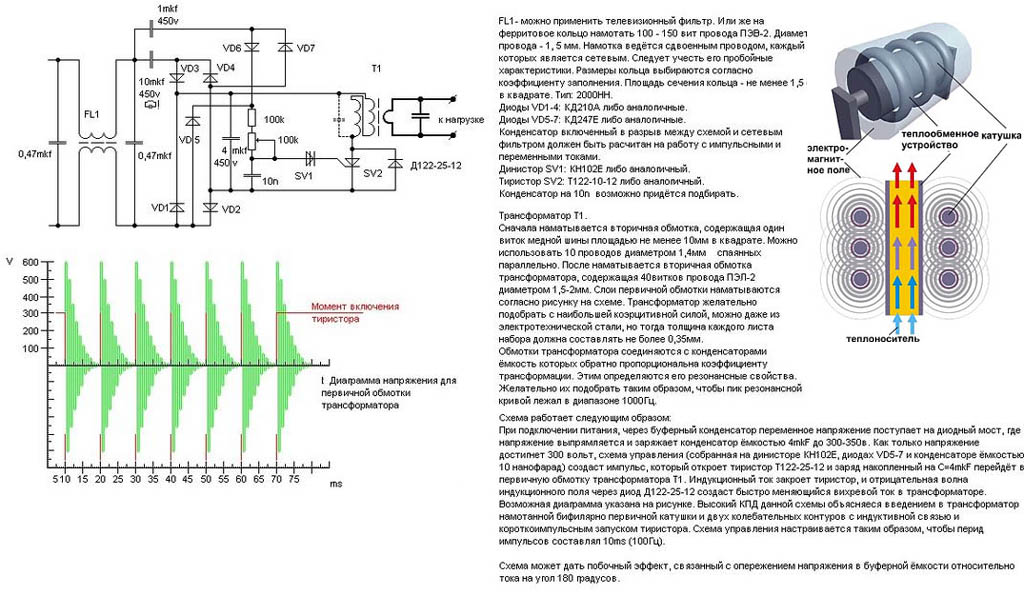

Схема генератора для индукционной печи, дающая паразитное СВЧ

При выборе схемы генератора следует всячески избегать решений, дающих жесткий спектр тока. В качестве антипримера приводим довольно распространенную схему на тиристорном ключе, см. рис. выше. Доступный специалисту расчет по прилагаемой к ней автором осциллограмме показывает, что ППЭ на частотах свыше 120 МГц от индуктора, запитанного таким образом, превышает 1 Вт/кв. м. на расстоянии 2,5 м от установки. Убийственная простота, ничего не скажешь.

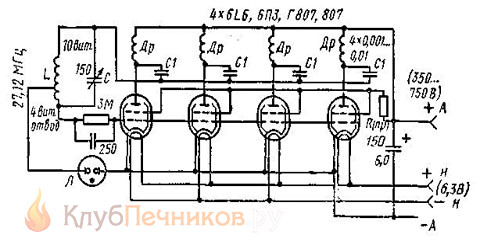

Схема лампового генератора для индукционной печи

В качестве ностальгического курьеза приводим еще схему древнего лампового генератора, см. рис. справа. Такие делали советские радиолюбители еще в 50-х годах, рис. справа. Настройка в режим – воздушным конденсатором переменной емкости С, с зазором между пластинами не менее 3 мм. Работает только на нулевой моде. Индикатор настройки – неоновая лампочка Л. Особенность схемы – очень мягкий, «ламповый» спектр излучения, так что пользоваться этим генератором можно без особых мер предосторожности. Но – увы! – ламп для него сейчас не найдешь, а при мощности в индукторе около 500 Вт энергопотребление от сети – более 2 кВт.

Примечание: указанная на схеме частота 27,12 МГц не оптимальна, она выбрана из соображений электромагнитной совместимости. В СССР она была свободной («мусорной») частотой, для работы на которой разрешения не требовалось, лишь бы устройство помех никому не давало. А вообще-то С можно перестраивать генератор в довольно широком диапазоне.

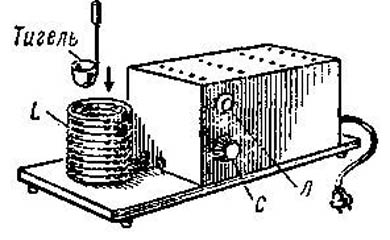

Самодельная тигельная индукционная печь 50-х годов.

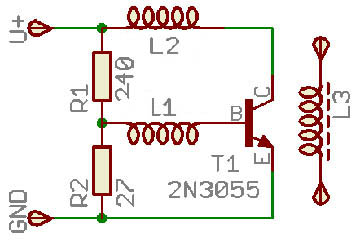

На следующем рис. слева – простейший генератор с самовозбуждением. L2 – индуктор; L1 – катушка обратной связи, 2 витка эмалированного провода диаметром 1,2-1,5 мм; L3 – болванка или шихта. В качестве контурной емкости используется собственная емкость индуктора, поэтому эта схема не требует настройки, она автоматически входит в режим нулевой моды. Спектр мягкий, но при неправильной фазировке L1 мгновенно сгорает транзистор, т.к. он оказывается в активном режиме с КЗ по постоянному току в цепи коллектора.

Схема простейшего генератора для индукционной печи

Также транзистор может сгореть просто от изменения наружной температуры или саморазогрева кристалла – каких-либо мер по стабилизации его режима не предусмотрено. В общем, если у вас завалялись где-то старые КТ825 или им подобные, то начинать эксперименты по индукционному нагреву можно с этой схемки. Транзистор должен быть установлен на радиатор площадью не менее 400 кв. см. с обдувом от компьютерного или ему подобного вентилятора. Регулировка можности в индукторе, до 0,3 кВт – изменением напряжения питания в пределах 6-24 В. Его источник должен обеспечивать ток не менее 25 А. Мощность рассеивания резисторов базового делителя напряжения не менее 5 Вт.

Генератор-мультивибратор для индукционной печи

Схема на след. рис. справа – мультивибратор с индуктивной нагрузкой на мощных полевых тразисторах (450 B Uk, не менее 25 A Ik). Благодаря применению емкости в цепи колебательного контура дает довольно мягкий спектр, но внемодовый, поэтому пригоден для разогрева деталей до 1 кг для закалки/отпуска. Главный недостаток схемы – дороговизна компонент, мощных полевиков и быстродействующих (граничная частота не менее 200 кГц) высоковольтных диодов в их базовых цепях. Биполярные мощные транзисторы в этой схеме не работают, перегреваются и сгорают. Радиатор здесь такой же, как и в предыдущем случае, но обдува уже не нужно.

Следующая схема уже претендует на звание универсальной, мощностью до 1 кВт. Это – двухтактный генератор с независимым возбуждением и мостовым включением индуктора. Позволяет работать на 2-3 моде или в режиме поверхностного нагрева; частота регулируется переменным резистором R2, а диапазоны частот переключаются конденсаторами С1 и С2, от 10 кГц до 10 МГц. Для первого диапазона (10-30 кГц) емкость конденсаторов С4-С7 должна быть увеличена до 6,8 мкФ.

Схема универсального генератора для индукционной печи

Трансформатор между каскадами – на ферритовом кольце с площадью сечения магнитопровода от 2 кв. см. Обмотки – из эмалированного провода 0,8-1,2 мм. Радиатор транзисторов – 400 кв. см. на четверых с обдувом. Ток в индукторе практически синусоидальный, поэтому спектр излучения мягкий и на всех рабочих частотах дополнительных мер защиты не требуется, при условии работы до 30 мин в день через 2 дня на 3-й.

Видео: самодельный индукционный нагреватель в работе

Индукционные котлы

Индукционные водогрейные котлы, без сомнения, вытеснят бойлеры с ТЭНами везде, где электричество обходится дешевле других видов топлива. Но их неоспоримые достоинства породили и массу самоделок, от которых у специалиста иной раз буквально волосы дыбом встают.

Индукционные водогрейные котлы, без сомнения, вытеснят бойлеры с ТЭНами везде, где электричество обходится дешевле других видов топлива. Но их неоспоримые достоинства породили и массу самоделок, от которых у специалиста иной раз буквально волосы дыбом встают.

Скажем, такая конструкция: пропиленовую трубу с проточной водой окружает индуктор, а он запитан от сварочного ВЧ-инвертора на 15-25 А. Вариант – из термостойкого пластика делают пустотелый бублик (тор), по патрубкам пропускают через него воду, а для нагрева обматывают шиной, образующий свернутый в кольцо индуктор.

ЭМП передаст свою энергию воде хорошо; та обладает неплохой электропроводностью и аномально высокой (80) диэлектрической проницаемостью. Вспомните, как стреляют в микроволновке оставшиеся на посуде капельки влаги.

Но, во-первых, для полноценного обогрева квартиры или частного дома зимой нужно не менее 20 кВт тепла, при тщательном утеплении снаружи. 25 А при 220 В дают всего 5,5 кВт (а сколько это электричество стоит по нашим тарифам?) при 100% КПД. Ладно, пусть мы в Финляндии, где электричество дешевле газа. Но лимит потребления на жилье – все равно 10 кВт, а за перебор нужно платить по увеличенному тарифу. И квартирная проводка 20 кВт не выдержит, нужно тянуть отдельный фидер от подстанции. Во что такая работа обойдется? Если еще электрикам далеко до перебора мощности по району и они ее разрешат.

Затем, сам теплообменник. Он должен быть или металлическим массивным, тогда будет действовать только индукционный нагрев металла, или из пластика с низкими диэлектрическими потерями (пропилен, между прочим, к таким не относится, годится только дорогой фторопласт), тогда вода непосредственно поглотит энергию ЭМП. Но в любом случае выходит, что индуктор греет весь объем теплообменника, а воде тепло отдает только внутренняя его поверхность.

В итоге, ценой больших трудов с риском для здоровья, получаем бойлер с КПД пещерного костра.

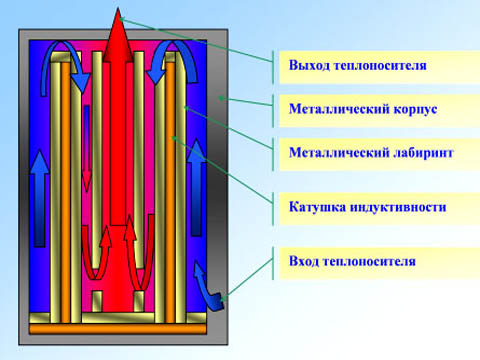

Индукционный котел отопления промышленного изготовления устроен совсем по-иному: просто, но в домашних условиях невыполнимо, см. рис. справа:

Схема индукционного водогрейного котла

- Массивный медный индуктор подключается непосредственно к сети.

- Его ЭМП греет также массивный металлический лабиринт-теплообменник из ферромагнитного металла.

- Лабиринт одновременно изолирует индуктор от воды.

Стоит такой бойлер в несколько раз дороже обычного с ТЭНом, и пригоден для установки только на пластиковые трубы, но взамен дает массу выгод:

- Никогда не сгорает – в нем нет раскаленной электроспирали.

- Массивный лабиринт надежно экранирует индуктор: ППЭ в непосредственной близости от 30 кВт индукционного бойлера – ноль.

- КПД – более чем 99,5%

- Абсолютно безопасен: собственная постоянная времени обладающей большой индуктивностью катушки – более 0,5 с, что в 10-30 раз больше времени срабатывания УЗО или автомата. Его еще ускоряет «отдача» от переходного процесса при пробое индуктивности на корпус.

- Сам же пробой вследствие «дубовости» конструкции исключительно маловероятен.

- Не требует отдельного заземления.

- Безразличен к удару молнии; сжечь массивную катушку ей не под силу.

- Большая поверхность лабиринта обеспечивает эффективный теплообмен при минимальном температурном градиенте, что почти исключает образование накипи.

- Огромная долговечность и простота пользования: индукционный бойлер совместно с гидромагнитной системой (ГМС) и фильтром-отстойником работает без обслуживания не менее 30 лет.

О самодельных котлах для ГВС

Схема индукционного водонагревателя для ГВС

Здесь на рис. приведена схема маломощного индукционного нагревателя для систем ГВС с накопительным баком. В ее основе – любой силовой трансформатор на 0,5-1,5 кВт с первичной обмоткой на 220 В. Очень хорошо подходят сдвоенные трансформаторы от старых ламповых цветных телевизоров – «гробов» на двухстержневом магнитопроводе типа ПЛ.

Вторичную обмотку с таких снимают, первичку перематывают на один стержень, увеличив количество ее витков для работы в режиме, близком к КЗ (короткому замыканию) по вторичке. Сама же вторичная обмотка – вода в U-образном колене из трубы, охватывающем другой стержень. Пластиковая труба или металлическая – на промчастоте все равно, но металлическая должна быть изолирована от остальной системы диэлектрическими вставками, как показано на рис, чтобы вторичный ток замыкался только через воду.

В любом случае такая водогрейка опасна: возможная протечка соседствует с обмоткой под сетевым напряжением. Если уж идти на такой риск, то в магнитопроводе нужно насверлить отверстие под болт-заземлитель, и прежде всего наглухо, в грунт, заземлить трансформатор и бак стальной шиной не менее 1,5 кв. см. (не кв. мм!).

Далее трансформатор (он должен располагаться непосредственно под баком), с подключенным к нему сетевым проводом в двойной изоляции, заземлителем и водогрейным витком заливают в одну «куклу» силиконовым герметиком, как моторчик помпы аквариумного фильтра. Наконец, крайне желательно весь агрегат подключить к сети через быстродействующее электронное УЗО.

Видео: “индукционный” котел на основе бытовой плитки

Индуктор на кухне

Варочная индукционная плита

Индукционные варочные поверхности для кухни стали уже привычными, см. рис. По принципу действия это та же индукционная печка, только в роли короткозамкнутой вторичной обмотки выступает днище любой металлической варочной посудины, см. рис. справа, а не только из ферромагнитного материала, как часто не знаючи пишут. Просто алюминиевая посуда выходит из употребления; медики доказали, что свободный алюминий – канцероген, а медная и оловянная давно уже не в ходу по причине токсичности.

Бытовая индукционная плитка – порождение века высоких технологий, хотя идея ее зародилась одновременно с индукционными плавильными печами. Во-первых, для изоляции индуктора от стряпни понадобился прочный, стойкий, гигиеничный и свободно пропускающий ЭМП диэлектрик. Подходящие стеклокерамические композиты появились в производстве сравнительно недавно, и на долю верхней пластины плиты приходится немалая доля ее стоимости.

Схема кухонной индукционной плиты

Затем, все варочные посудины разные, а их содержимое изменяет их электрические параметры, и режимы приготовления блюд тоже разные. Осторожным подкручиванием ручек до нужной моды тут и специалист не обойдется, нужен высокопроизводительный микроконтроллер. Наконец, ток в индукторе должен быть по санитарным требованиям чистой синусоидой, а его величина и частота должны сложным образом меняться сообразно степени готовности блюда. То есть, генератор должен быть с цифровым формированием выходного тока, управляемым тем самым микроконтроллером.

Делать кухонную индукционную плиту самому нет смысла: на одни только электронные компоненты по розничным ценам денег уйдет больше, чем на готовую хорошую плитку. И управлять этими приборами пока еще сложновато: у кого есть, тот знает, сколько там кнопочек или сенсоров с надписями: «Рагу», «Жаркое» и т.п. Автор этой статьи видал плитку, где значилось отдельно «Борщ флотский» и «Суп претаньер».

Тем не менее, индукционные плиты имеют массу преимуществ перед прочими:

- Почти нулевая, в отличие от микроволновок, ППЭ, хоть сам на эту плитку садись.

- Возможность программирования для приготовления самых сложных блюд.

- Растопка шоколада, вытапливание рыбьего и птичьего жира, приготовление карамели без малейших признаков пригорания.

- Высокая экономичность как следствие быстрого нагрева и почти полного сосредоточения тепла в варочной посуде.

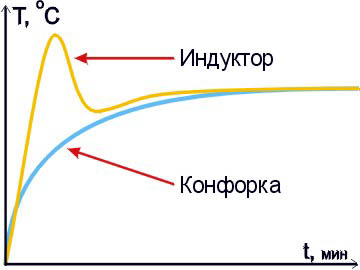

Разогрев варочной посуды на индукционной плите и газовой конфорке

К последнему пункту: взгляните на рис. справа, там графики разогрева стряпни на индукционной плите и газовой конфорке. Кто знаком с интегрированием, тот сразу поймет, что индуктор на 15-20% экономичнее, а с чугунным «блином» его можно и не сравнивать. Затраты денег на энергоноситель при приготовлении большинства блюд для индукционной плиты сравнимы с газовой, а на тушение и варку густых супов даже меньше. Индуктор пока уступает газу только при выпечке, когда необходим равномерный прогрев со всех сторон.

Видео: неудавшийся индукционный нагреватель из кухонной плиты

В заключение

Итак, индукционные электроприборы для подогрева воды и приготовления пищи лучше покупать готовые, дешевле и проще выйдет. А вот завести самодельную индукционную тигельную печку в домашней мастерской не помешает: станут доступными тонкие способы плавки и термообработки металлов. Нужно только помнить о ППЭ с СВЧ и строго соблюдать правила конструирования, изготовления и эксплуатации.

Загрузка…

Загрузка…Обсуждение темы «Индукционная печь»

Ниже Вы можете поделиться своими мыслями и результатами с нашими читателями и постоянными посетителями.

Также можно задать вопросы автору*, он постарается на них ответить.

Индукционный нагрев, основные принципы и технологии.

1 августа 2013

Индукционный нагрев (Induction Heating) — метод бесконтактного нагрева токами высокой частоты (англ. RFH — radio-frequency heating, нагрев волнами радиочастотного диапазона) электропроводящих материалов.Описание метода.

Индукционный нагрев — это нагревание материалов электрическими токами, которые индуцируются переменным магнитным полем. Следовательно — это нагрев изделий из проводящих материалов (проводников) магнитным полем индукторов (источников переменного магнитного поля). Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) заготовка помещается в так называемый индуктор, представляющий собой один или несколько витков провода (чаще всего медного). В индукторе с помощью специального генератора наводятся мощные токи различной частоты (от десятка Гц до нескольких МГц), в результате чего вокруг индуктора возникает электромагнитное поле. Электромагнитное поле наводит в заготовке вихревые токи. Вихревые токи разогревают заготовку под действием джоулева тепла (см. закон Джоуля-Ленца).

Система «индуктор-заготовка» представляет собой бессердечниковый трансформатор, в котором индуктор является первичной обмоткой. Заготовка является вторичной обмоткой, замкнутой накоротко. Магнитный поток между обмотками замыкается по воздуху.

На высокой частоте вихревые токи вытесняются образованным ими же магнитным полем в тонкие поверхностные слои заготовки Δ (Поверхностный-эффект), в результате чего их плотность резко возрастает, и заготовка разогревается. Нижерасположенные слои металла прогреваются за счёт теплопроводности. Важен не ток, а большая плотность тока. В скин-слое Δ плотность тока уменьшается в e раз относительно плотности тока на поверхности заготовки, при этом в скин-слое выделяется 86,4 % тепла (от общего тепловыделения. Глубина скин-слоя зависит от частоты излучения: чем выше частота, тем тоньше скин-слой. Также она зависит от относительной магнитной проницаемости μ материала заготовки.

Для железа, кобальта, никеля и магнитных сплавов при температуре ниже точки Кюри μ имеет величину от нескольких сотен до десятков тысяч. Для остальных материалов (расплавы, цветные металлы, жидкие легкоплавкие эвтектики, графит, электролиты, электропроводящая керамика и т. д.) μ примерно равна единице.

Например, при частоте 2 МГц глубина скин-слоя для меди около 0,25 мм, для железа ≈ 0,001 мм.

Индуктор сильно нагревается во время работы, так как сам поглощает собственное излучение. К тому же он поглощает тепловое излучение от раскалённой заготовки. Делают индукторы из медных трубок, охлаждаемых водой. Вода подаётся отсасыванием — этим обеспечивается безопасность в случае прожога или иной разгерметизации индуктора.

Применение:

Сверхчистая бесконтактная плавка, пайка и сварка металла.

Получение опытных образцов сплавов.

Гибка и термообработка деталей машин.

Ювелирное дело.

Обработка мелких деталей, которые могут повредиться при газопламенном или дуговом нагреве.

Поверхностная закалка.

Закалка и термообработка деталей сложной формы.

Обеззараживание медицинского инструмента.

Преимущества.

Высокоскоростной разогрев или плавление любого электропроводящего материала.

Возможен нагрев в атмосфере защитного газа, в окислительной (или восстановительной) среде, в непроводящей жидкости, в вакууме.

Нагрев через стенки защитной камеры, изготовленной из стекла, цемента, пластмасс, дерева — эти материалы очень слабо поглощают электромагнитное излучение и остаются холодными при работе установки. Нагревается только электропроводящий материал — металл (в том числе расплавленный), углерод, проводящая керамика, электролиты, жидкие металлы и т. п.

За счёт возникающих МГД усилий происходит интенсивное перемешивание жидкого металла, вплоть до удержания его в подвешенном состоянии в воздухе или защитном газе — так получают сверхчистые сплавы в небольших количествах (левитационная плавка, плавка в электромагнитном тигле).

Поскольку разогрев ведётся посредством электромагнитного излучения, отсутствует загрязнение заготовки продуктами горения факела в случае газопламенного нагрева, или материалом электрода в случае дугового нагрева. Помещение образцов в атмосферу инертного газа и высокая скорость нагрева позволят ликвидировать окалинообразование.

Удобство эксплуатации за счёт небольшого размера индуктора.

Индуктор можно изготовить особой формы — это позволит равномерно прогревать по всей поверхности детали сложной конфигурации, не приводя к их короблению или локальному непрогреву.

Легко провести местный и избирательный нагрев.

Так как наиболее интенсивно разогрев идет в тонких верхних слоях заготовки, а нижележащие слои прогреваются более мягко за счёт теплопроводности, метод является идеальным для проведения поверхностной закалки деталей (сердцевина при этом остаётся вязкой).

Лёгкая автоматизация оборудования — циклов нагрева и охлаждения, регулировка и удерживание температуры, подача и съём заготовок.

Установки индукционного нагрева:

На установках с рабочей частотой до 300 кГц используют инверторы на IGBT-сборках или MOSFET-транзисторах. Такие установки предназначены для разогрева крупных деталей. Для разогрева мелких деталей используются высокие частоты (до 5 МГц, диапазон средних и коротких волн), установки высокой частоты строятся на электронных лампах.

Также для разогрева мелких деталей строятся установки повышенной частоты на MOSFET-транзисторах на рабочие частоты до 1,7 МГц. Управление транзисторами и их защита на повышенных частотах представляет определённые трудности, поэтому установки повышенной частоты пока ещё достаточно дороги.

Индуктор для нагрева мелких деталей имеет небольшие размеры и небольшую индуктивность, что приводит к уменьшению добротности рабочего колебательного контура на низких частотах и снижению КПД, а также представляет опасность для задающего генератора (добротность колебательного контура пропорциональна L/C, колебательный контур с низкой добротностью слишком хорошо «накачивается» энергией, образует короткое замыкание по индуктору и выводит из строя задающий генератор). Для повышения добротности колебательного контура используют два пути:

— повышение рабочей частоты, что приводит к усложнению и удорожанию установки;

— применение ферромагнитных вставок в индукторе; обклеивание индуктора панельками из ферромагнитного материала.

Так как наиболее эффективно индуктор работает на высоких частотах, промышленное применение индукционный нагрев получил после разработки и начала производства мощных генераторных ламп. До первой мировой войны индукционный нагрев имел ограниченное применение. В качестве генераторов тогда использовали машинные генераторы повышенной частоты (работы В. П. Вологдина) или искровые разрядные установки.

Схема генератора может быть в принципе любой (мультивибратор, RC-генератор, генератор с независимым возбуждением, различные релаксационные генераторы), работающей на нагрузку в виде катушки-индуктора и обладающей достаточной мощностью. Необходимо также, чтобы частота колебаний была достаточно высока.

Например, чтобы «перерезать» за несколько секунд стальную проволоку диаметром 4 мм, необходима колебательная мощность не менее 2 кВт при частоте не менее 300 кГц.

Выбирают схему по следующим критериям: надёжность; стабильность колебаний; стабильность выделяемой в заготовке мощности; простота изготовления; удобство настройки; минимальное количество деталей для уменьшения стоимости; применение деталей, в сумме дающих уменьшение массы и габаритов, и др.

На протяжении многих десятилетий в качестве генератора высокочастотных колебаний применялась индуктивная трёхточка (генератор Хартли, генератор с автотрансформаторной обратной связью, схема на индуктивном делителе контурного напряжения). Это самовозбуждающаяся схема параллельного питания анода и частотно-избирательной цепью, выполненной на колебательном контуре. Она успешно использовалась и продолжает использоваться в лабораториях, ювелирных мастерских, на промышленных предприятиях, а также в любительской практике. К примеру, во время второй мировой войны на таких установках проводили поверхностную закалку катков танка Т-34.

Недостатки трёх точки:

Низкий кпд (менее 40 % при применении лампы).

Сильное отклонение частоты в момент нагрева заготовок из магнитных материалов выше точки Кюри (≈700С) (изменяется μ), что изменяет глубину скин-слоя и непредсказуемо изменяет режим термообработки. При термообработке ответственных деталей это может быть недопустимо. Также мощные твч-установки должны работать в узком диапазоне разрешённых Россвязьохранкультурой частот, поскольку при плохом экранировании являются фактически радиопередатчиками и могут оказывать помехи телерадиовещанию, береговым и спасательным службам.

При смене заготовок (например, более мелкой на более крупную) изменяется индуктивность системы индуктор-заготовка, что также приводит к изменению частоты и глубины скин-слоя.

При смене одновитковых индукторов на многовитковые, на более крупные или более малогабаритные частота также изменяется.

Под руководством Бабата, Лозинского и других учёных были разработаны двух- и трёхконтурные схемы генераторов, имеющих более высокий кпд (до 70 %), а также лучше удерживающие рабочую частоту. Принцип их действия состоит в следующем. За счёт применения связанных контуров и ослабления связи между ними, изменение индуктивности рабочего контура не влечёт сильного изменения частоты частотозадающего контура. По такому же принципу конструируются радиопередатчики.

Недостаток многоконтурных систем — повышенная сложность и возникновение паразитных колебаний УКВ-диапазона, которые бесполезно рассеивают мощность и выводят из строя элементы установки. Также такие установки склонны к затягиванию колебаний — самопроизвольному переходу генератора с одной из резонансных частот на другую.

Современные твч-генераторы — это инверторы на IGBT-сборках или мощных MOSFET-транзисторах, обычно выполненные по схеме мост или полумост. Работают на частотах до 500 кГц. Затворы транзисторов открываются с помощью микроконтроллерной системы управления. Система управления в зависимости от поставленной задачи позволяет автоматически удерживать

а) постоянную частоту

б) постоянную мощность, выделяемую в заготовке

в) максимально высокий КПД.

Например, при нагреве магнитного материала выше точки Кюри толщина скин-слоя резко увеличивается, плотность тока падает, и заготовка начинает греться хуже. Также пропадают магнитные свойства материала и прекращается процесс перемагничивания — заготовка начинает греться хуже, сопротивление нагрузки скачкообразно уменьшается — это может привести к «разносу» генератора и выходу его из строя. Система управления отслеживает переход через точку Кюри и автоматически повышает частоту при скачкообразном уменьшении нагрузки (либо уменьшает мощность).

Замечания.

Индуктор по возможности необходимо располагать как можно ближе к заготовке. Это не только увеличивает плотность электромагнитного поля вблизи заготовки (пропорционально квадрату расстояния), но и увеличивает коэффициент мощности Cos(φ).

Увеличение частоты резко уменьшает коэффициент мощности (пропорционально кубу частоты).

При нагреве магнитных материалов дополнительное тепло также выделяется за счет перемагничивания, их нагрев до точки Кюри идет намного эффективнее.

При расчёте индуктора необходимо учитывать индуктивность подводящих к индуктору шин, которая может быть намного больше индуктивности самого индуктора (если индуктор выполнен в виде одного витка небольшого диаметра или даже части витка — дуги).

Имеются два случая резонанса в колебательных контурах: резонанс напряжений и резонанс токов.

Параллельный колебательный контур – резонанс токов.

В этом случае на катушке и на конденсаторе напряжение такое же, как у генератора. При резонансе, сопротивление контура между точками разветвления становится максимальным, а ток (I общ) через сопротивление нагрузки Rн будет минимальным (ток внутри контура I-1л и I-2с больше чем ток генератора).

В идеальном случае полное сопротивление контура равно бесконечности — схема не потребляет тока от источника. При изменение частоты генератора в любую сторону от резонансной частоты полное сопротивление контура уменьшается и линейный ток (I общ) возрастает.

Последовательный колебательный контур – резонанс напряжений.

Главной чертой последовательного резонансного контура является то, что его полное сопротивление минимально при резонансе. (ZL + ZC – минимум). При настройке частоты на величину, превышающую или лежащую ниже резонансной частоты, полное сопротивление возрастает.

Вывод:

В параллельном контуре при резонансе ток через выводы контура равен 0, а напряжение максимально.

В последовательном контуре наоборот — напряжение стремится к нулю, а ток максимален.

Статья взята с сайта http://dic.academic.ru/ и переработана в более понятный для читателя текст, компанией ООО «Проминдуктор».

Индукционный нагреватель металла. Принцип работы

Технология индукционного нагрева заготовок востребована не только в цехах горячей объёмной штамповки. Компактные индукторы необходимы, в частности, для автосервиса, занимающегося изготовлением и ремонтом стальных деталей из профилированного проката. Приобретать промышленный индуктор дорого. Есть ли альтернатива?

Технология индукционного нагрева заготовок востребована не только в цехах горячей объёмной штамповки. Компактные индукторы необходимы, в частности, для автосервиса, занимающегося изготовлением и ремонтом стальных деталей из профилированного проката. Приобретать промышленный индуктор дорого. Есть ли альтернатива?

Как работает индукционный нагреватель?

Для реализации процесса индукционного нагрева используется известный физический принцип, когда для деформирования в горячем состоянии заготовку размещают в магнитном поле кольцеобразного индуктора. Питание такой катушки производится электрическим переменным током частоты, резко выше, чем обычная (50 или 60 Гц).

Принцип работы индукционного нагревателя следующий. Создаваемые в электромагнитном поле вихревые токи (у них есть и другое название – токи Фуко) производят нагрев металла. Непосредственное соприкосновение заготовки и нагревательного элемента не обязательно, важно только, чтобы индуктор равномерно охватывал нагреваемую поверхность металла. Используя трансформатор, установка подключается к генератору, который обеспечивает требующиеся значения мощности и частоты.

Индукционным нагревом можно обеспечить сравнительно быстрое повышение температуры поверхностных слоёв. В частности, для нагревания прутковой заготовки сечением 35…40 мм и длиной 140….150 мм потребуется около 20…25 с.

Примерные диапазоны соответствия наилучшей частоты тока и поперечного сечения круглого прутка приведены в таблице.

| Диаметр, мм | 20…40 | 40…60 | 60…80 | 80…100 | 100…120 |

| Частота, кГц | 100…40 | 40…10 | 10…4 | 4…1 | 1…0,5 |

Для полосового металла применять индукционный нагрев менее выгодно, чем для круглого прутка, поскольку расстояние между внутренним диаметром катушки и металлом непостоянно.

Обычно применяется частота от 10 кГц, тогда КПД индукционного нагревателя достигает максимума. Частота регулируется в зависимости от:

- требуемой производительности нагрева;

- температуры нагреваемого металла;

- размеров поперечного сечения.

Конструкции промышленных индукторов снабжаются устройствами для автоматической загрузки-выгрузки нагретых заготовок. Это необходимо потому, чтобы интервал между нагревом и пластическим деформированием металла был минимальным.

Время нагрева стальных заготовок невелико: для сечения 20 мм оно составляет всего 10 с, поэтому потери металла в окалину незначительны.

Индукционный нагреватель своими руками

Известен ряд конструкций индукторов, изготовленных из сварочного инвертора, принцип действия которых может быть использован для наведения в металле вихревых токов Фуко.

Изготовление самодельного индуктора заключается в следующем. Вначале потребуется изготовить прочный корпус, в котором будет находиться узел крепления нагреваемой заготовки. Корпус необходимо подвергнуть закалке, чтобы он не деформировался под воздействием возможных ударов. Ещё лучше, если материал подвергнуть азотированию: в этом случае реализуются два преимущества — дополнительное увеличение твердости за счет более полного превращения остаточного аустенита в мартенсит, и улучшение скин-эффекта, когда по внешней стороне заготовки будет протекать более мощный ток. Прочность оценивается по пробе на искру.

Следующей стадией является изготовление нагревающей катушки. Её делают из индивидуально изолированных проводов: в этом случае потери мощности будут минимальными. Подойдёт и медная трубка – она имеет большую площадь поверхности, по которой будут наводиться вихревые токи, при этом собственный нагрев индуктора из-за высокой электропроводности меди практически отсутствует.

После подключения катушки к системе водяного охлаждения и проверки системы прокачки индуктор готов к работе.

Рабочая схема

В состав нагревателя входят следующие составляющие:

- Инверторный блок, рассчитанный на напряжение 220…240 В, при токе не менее 10 А.

- Трёхпроводная кабельная линия (один провод – заземляющий) с нормально разомкнутым переключателем.

- Система водяного охлаждения (крайне желательно использовать очистные фильтры для воды).

- Набор катушек, отличающихся внутренними диаметрами и длиной (при ограниченных объёмах работ можно обойтись и одной катушкой).

- Нагревающий блок (можно применить модуль на силовых транзисторах, которые выпускаются китайскими фирмами Infineon или IGBT).

- Демпферная цепь с несколькими конденсаторами Semikron.

Генератор высокочастотных колебаний принимается тот же, что и у базового инвертора. Важно, чтобы его эксплуатационные характеристики полностью соответствовали тем, которые указаны в предыдущих разделах.

После сборки блок заземляется, и с помощью соединительных кабелей нагревательная индукционная катушка присоединяется к блоку питания инвертора.

Примерные эксплуатационные возможности самодельного индукционного нагревателя металла:

- Наибольшая температура нагрева, °С – 800.

- Минимальная мощность инвертора – 2 кВА.

- Продолжительность включения ПВ, не менее – 80.

- Рабочая частота, кГц (регулируемая) — 1,0…5,0.

- Внутренний диаметр катушки, мм – 50.

Следует отметить, что такой индуктор потребует специально подготовленного рабочего места – бака для отработанной воды, насоса, надёжного заземления.

ИНДУКЦИОННЫЙ НАГРЕВ МЕТАЛЛОВ

Этот несложный самодельный прибор основан на нагревании металлов токами Фуко. Нагревает почти все металлы, но в основном используется для нагрева железа. Данный вариант собрал чисто ради изучения принципа работы и нагрева небольших металлических изделий: болты, шайбы, гайки, иглы, и небольшие железные шарики. Конечно данный генератор имеет маленькую мощность в виду того, что использовал низковольтные транзисторы типа КТ805ИМ. Схема силовой части — обычный полумост, служащий источником высокочастотного переменного напряжения, после стоит согласующий трансформатор дающий на индуктор только ток. Индуктор с параллельно соединенным конденсатором, образуют колебательный контур, который должен быть загнан в резонанс. В противном случае нагрева металлов не будет. Драйвер транзисторов реализован на обратноходовом преобразователе ( то есть однотактный. обратный ход это ЭДС первичной обмотки за счет которого происходит генерирование противоположного периода, относительно прямого такта от транзистора) у этого драйвера deadtime отсутствует. И поэтому пришлось использовать дополнительные задерживающие цепочки в базах. Благодаря им нагрев транзисторов снизился на 70%, чем просто подавать на базы транзисторов сигналы через гасящие резисторы — что к этому драйверу пременять нельзя.

Для настройки резонанса я ставил последовательно индуктору обычный светодиод включенный через 1к резистор если генератор после включения не заработал нужно поменять местами выводы одной из обмоток идущих на базы транзисторов. При первом пуске на силовую сразу не подавать все напряжение нужно подять прилизительно 10-12в и пощупать транзисторы на нагрев при правильной работе схемы транзисторы практически не нагреваются.

Фото мало — всего одно, но есть видео работы устройства. Автор: товарищь bvz.

Форум по технологиям

Обсудить статью ИНДУКЦИОННЫЙ НАГРЕВ МЕТАЛЛОВ

Индукционный нагреватель на ZVS генераторе

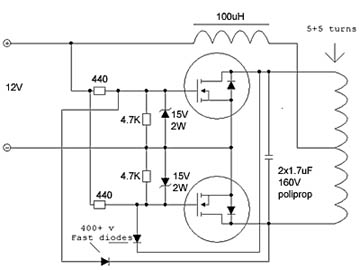

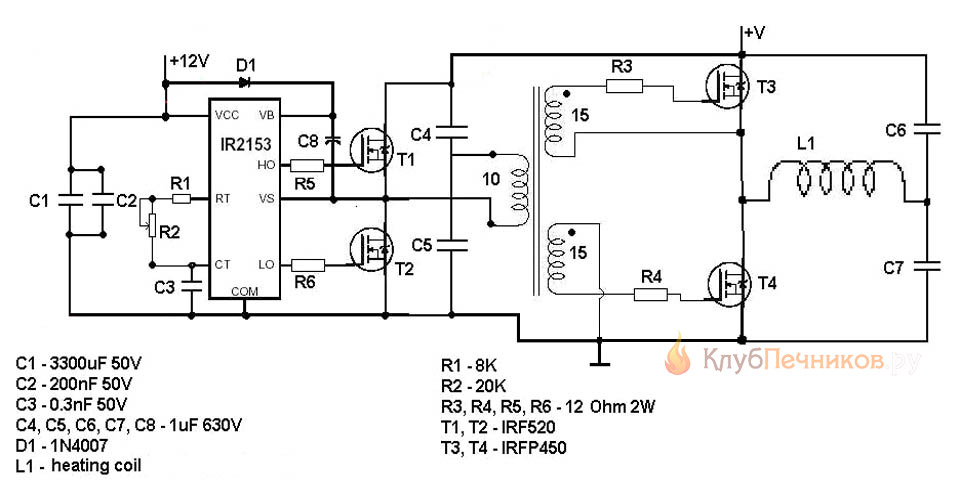

ZVS генератор используемый в индукционных нагревателях очень прост в изготовлении и имеет малое количество деталей из которых он состоит. Давайте рассмотрим схему:Рисунок 1 — Индукционный нагреватель на ZVS генераторе

Индуктором являются катушки L1 и L3 которые являются одной катушкой со средним выводом который через дроссель L2 подключен к плюсу питания. Стабилитроны VD2 и VD4 нужны для защиты затворов транзисторов от высокого напряжения. Через диоды VD1 и VD3 осуществляются обратные связи которые необходимы для возникновения генерации. Индуктор (на катушках L1 и L3) и конденсатор C1 образуют колебательный LC контур в котором создаются синусоидальные колебания. Частоту можно рассчитать в программе на странице http://electe.blogspot.ru/2011/02/blog-post_13.html или по формуле на той странице. По осциллограммам, при проверке данного нагревателя, получилось выяснить частоты на которых работает данный генератор:

f1 = 80 кГц — частота без холодной железяки в индукторе,

f2 = 67 кГц — частота с холодной железякой в индукторе.

При помещении стального предмета внутрь индуктора, увеличивается индуктивность LC контура и следовательно уменьшается резонансная частота. Когда стальной предмет нагревается он теряет свои ферромагнитные свойства и индуктивность уменьшается а частота увеличивается. После того как стальной предмет нагревается до красна и его ферромагнитные свойства теряются, его нагрев замедляется и при низкой мощности нагревателя дальнейший нагрев не происходит (см. видео ниже).

Индукционный нагреватель на ZVS генераторе хорошо подходит для нагрева железных предметов до красна. Если нужно нагреть их до бела и расплавить или нужно нагреть другие металлы например медь, алюминий, олово и т.д. то такой генератор скорее всего не «потянет». Транзисторные ключи силовых преобразователей должны работать в ключевом режиме для уменьшения потерь. Обычно при рассмотрении работы схем с транзисторами работающими в ключевом режиме, эти транзисторы представляют как управляемые идеальные ключи:

Рисунок 2 — Идеальная модель zvs генератора

Но на самом деле данный генератор далёк от идеала т.к. полевые транзисторы имеют паразитные ёмкости, сопротивление в открытом состоянии, проводимость в закрытом и т.д. Наибольшую неидеальность в схему привносят паразитные ёмкости т.к. они достаточно большие для того чтобы помешать транзистору быстро коммутироваться. Обычно эти емкости измеряются пикофарадами но если транзистору надо открываться и закрываться например 80000 раз в секунду то с этими емкостями приходиться считаться. Схема более приближенная к реальности будет выглядеть примерно так:

Рисунок 3 — Неидеальная модель zvs генератора с паразитными емкостями и активным сопротивлением

Т.е. полевой MOSFET транзистор — это скорее переменный резистор с паразитными емкостями затвора нежели идеальный переключатель. Для управления такими транзисторами обычно используют специальные микросхемы — драйверы.

Рисунок 4 — Управление MOSFET транзистором через драйвер

Но в схеме ZVS генератора таких нет, поэтому транзисторы в нём будут нагреваться сильнее чем если бы драйвера там были. В ZVS генераторе заряд емкости затвор — исток и разряд емкости затвор — сток происходит через резистор подключенный к плюсу питания:

Рисунок 5 — Заряд емкости затвор — исток и разряд емкости затвор — сток

Понятно что резисторы ограничивают ток и желательно чтобы их сопротивление было как можно меньше но в данной схеме обойти это ограничение не получиться если кардинально её не менять. С разрядом емкости затвор — исток и зарядом емкости затвор — сток ситуация такая:

Рисунок 6 — Разряд емкости затвор — исток и заряд емкости затвор — сток

Разряд емкости затвор — исток происходит через другой открытый транзистор и открытый диод обратной связи. Несмотря на эти недостатки, данный генератор можно собрать и найти ему применение!

готовый индукционный нагреватель на zvs генераторе http://ali.pub/28uimc КАРТА БЛОГА (содержание)

Мощный и простой индуктор своими руками

Индукционный нагреватель — устройство для нагрева металлов, путем воздействия токами Фуко. Сам принцип такого нагревателя известен с давних времен, а сейчас индукционные нагреватели активно применяются во многих областях промышленности. Наш самодельный индуктор прост в использовании, имеет относительно простую конструкцию и не требует никакой настройки. При этом, нагреватель довольно мощный.

Работает схема индуктора по принципу последовательного резонанса. Повысить мощность устройства можно несколькими способами — подбором более мощных полевых ключей, использованием конденсатора большей емкости в контуре, повышением питающего напряжения.

Собирал я такой индуктор своими руками, чисто из любопытства, чтобы проверить работоспособность схемы.

Дроссель — взял готовый от компьютерного блока питания. Намотан на кольце от порошкового железа и содержит 10-25 витков провода 1,5мм.

Полевые транзисторы — тут выбор большой, в моем случае были использованы N-канальные высоковольтные полевые транзисторы серии IRF740, но желательно использовать полевые транзисторы ориентируясь по минимальному сопротивлению открытого перехода, а также максимально допустимого тока. В стандартном варианте советуется использовать силовые ключи серии IRFP250.

Параметры этого транзистора:

- Структура N-канал

- Максимальное напряжение сток-исток Uси: 200 В

- Максимальный ток сток-исток при 25 ºС Iси макс.: 30 А

- Максимальное напряжение затвор-исток Uзи макс.: ±20 В

- Сопротивление канала в открытом состоянии Rси вкл.: 85 мОм

- Максимальная рассеиваемая мощность Pси макс.: 190 Вт

- Крутизна характеристики S: 12000 мА/В

- Корпус: TO247AC

- Пороговое напряжение на затворе: 4 В

Очень мощный и довольно дорогой транзистор, но с ним можно получить высокую мощность, при этом потребление может быть в районе 20-40 Ампер!!!

Контур был намотан на оправе с диаметром 4,5 см и состоит из 2х3 витков. Советую мотать сразу 6 витков, затем с 3 витка снять лак на небольшом участке и там же запаять провод, который будет отводом, на него подается силовой плюс. В моем случае для намотки контура был использован провод 1.5мм, но в идеале нужен провод 3-5мм, мотается по тому же принципу.

Стабилитроны 12-15 Вольт, желательно с мощностью 1-2 ватт, все использованные резисторы 0,5 ватт.

Диоды — обязательно нужны быстрые с обратным напряжением не менее 400 Вольт, можно ставить дешевые ультрафасты UF4007, в моем случае были использованы диоды серии HER305 — с обратным напряжением 400 Вольт, при допустимом токе 3 Ампер.

Увеличить мощность схемы, означает увеличить ток в контуре. Чем больше емкость конденсатора С1, тем больше ток. В моем случае были использованы пленки на 250 Вольт 6 шт 0,33мкФ, но число кол-во конденсаторов в стандартном варианте советуется 15-20 штук с той же емкостью, напряжение конденсаторов 250-400Вольт.

Основной недостаток схемы — немыслимое количество тепловыделения на транзисторах, с моими, довольно хорошими ключами пришлось охлаждать схему двумя кулерами, но даже они не успевали должным образом отводить тепло, поэтому буду думать о водяном охлаждении…

Самодельный индуктор довольно быстро способен разогреть болты стандарта М6, до желтого оттенка.