Какую температуру выдерживает ПВХ труба

Поливинилхлоридные (ПВХ) трубы изготавливаются путем прессования материала и его литья под давлением. Полученные изделия отличаются повышенной устойчивостью к химическому воздействию. Благодаря своим свойствам они используются даже в промышленных трубопроводах для транспортировки агрессивных продуктов. При выборе материала для трубопровода следует учитывать какую температуру выдерживают трубы ПВХ.

Характеристики труб из поливинилхлорида (ПВХ)

Важное качество изделий из поливинилхлорида — устойчивость к воздействию химических веществ:

- кислот и щелочей;

- влаги;

- керосина, дизтоплива и бензина;

- растворов солей;

- спиртов и жиров.

Пластиковые трубы, изготовленные из поливинилхлорида, отличаются от полипропилена и других полимеров. В сравнении с ними они имеют такие преимущества:

- простой и дешевый ремонт трубопроводов;

- низкий коэффициент теплового расширения, снижающий риск температурной деформации;

- негорючесть материала в воздухе;

- экологическая безопасность, подтвержденная соответствующими сертификатами;

- чистый производственный процесс, позволяющий применять трубы в системах подачи питьевой воды.

Максимальная температура труб ПВХ (нагревостойкость) составляет 65°C. Стеклование происходит при нагреве до 75-80°C (105°C у теплостойкой разновидности пластика). При этом температура плавления пластика колеблется в пределах 150-220°C.

Особенность материала — невысокая морозостойкость. Трубы не рекомендуется использовать в условиях, где температура может опуститься ниже -15°C.

Низкая рабочая температура не позволяет использовать ПВХ-трубопроводы в системах отопления. Это связано с тем, что при температуре плавления 150°C пластик размягчается и начинает деформироваться уже при нагреве до 65-70°C. Поэтому нельзя допускать, чтобы труба располагалась близко к нагревательным приборам или контактировала с горячей поверхностью.

Рабочая температура канализационных труб из ПВХ, позволяет использовать их на объектах гражданского строительства, в офисах и производственных зданиях. Благодаря простоте монтажа и ремонта, ПВХ-изделия с успехом используются вместо стальных и полипропиленовых при устройстве систем водоснабжения и канализации.

Канализационные трубы из ПВХ: температура эксплуатации

Исходя из результатов эксплуатации канализационных систем из ПВХ-труб в течение 30 лет, специалисты полагают, что они могут прослужить 55-60 лет. Однако срок службы зависит от внешних условий, в особенности от температуры носителя.

Воздействие высокой температуры приводит к размягчению материала и деформации трубы. Поэтому производители не рекомендуют использовать ПВХ там, где приходится перемещать сточные воды горячее 60°C. Однако это касается постоянного длительного контакта.

В обычных условиях труба ПВХ канализационная, температура в которой превышает 60°C, не расплавится мгновенно. Она без вреда для себя выдерживает кратковременную транспортировку воды, нагретой до 95°C.

Другой фактор, влияющий на долговечность и уязвимость к нагреву — давление. При высоком давлении последствия температурного размягчения будут заметны сразу. Повышенная нагрузка деформирует мягкие пластиковые стенки. Зато при давлении ниже 4 бар трубы не деформируются даже при 70°C и служат свыше 50 лет.

Для уменьшения механических нагрузок трубы удерживаются в ровном положении с помощью фиксаторов, закрепленных на стенах и перекрытиях. При подземной прокладке защита обеспечивается путем укладки пенопластовых коробов и подобных конструкций.

| Полиолефины (полиэтилен, полипропилен) | |||||

|---|---|---|---|---|---|

| Полиэтилен высокого давления (низкой плотности) ГОСТ 16337 | 900-939 | 105-108 | 80-90 | -70 | -50…70 |

| Полиэтилен низкого давления (высокой плотности) ГОСТ 16338 | 948-959 | 125-135 | 128-134 | -60 | -60…100 |

| Высокопрочный полиэтилен низкого давления (ТУ 6-05-1721-75) | 942-957 | 125-135 | 125-140 | -140 | — |

| Высокомолекулярный полиэтилен низкого давления (ТУ 6-05-50-76) | 935 | — | 140 | -150 | — |

| Модифицированный полиэтилен низкого давления (ТУ 6-05-55-76) | 937-943 | — | 120-125 | — | — |

| Полипропилен (ТУ 6-05-11-05-73) | 900-910 | 164-170 | 95-100 | -15…-8 | — |

| Блоксополимер пропилена с этиленом (ТУ 6-05-1756-76) | 910 | 164-170 | 140-145 | — | — |

| Сополимер этилена с пропиленом низкого давления (ТУ 6-05-529-76) | 907-913 | — | — | -140 | — |

| Сэвилин — сополимер этилена с винилацетатом (ТУ 6-05-1636-73) | 920-959 | — | 30-95 | -75…-60* | — |

| Кабельный полиэтилен (ТУ 6-05-475-73) | 921 | — | 105-120 | -60 | — |

| Композиция самозатухающая на основе полиэтилена (ТУ 6-05-1445-72) | 1000 | — | 80 | -50 | — |

| Композиции полиэтилена низкой плотности с наполнителями (ТУ 6-05-1409-74) | 940-1100 | — | 80-92 | -60…-30 | — |

| Композиции на основе поли-4-метил-1-пентена (темплена) (ТУ 6-05-589-77) | 830-834 | 190-210 | 150-180 | -60* | — |

| Термостойкие окрашенные композиции на основе темплена (ТУ 6-05-637-77) | — | 200-210 | 170-180 | -60* | — |

| Композиция темплена с повышенной диэлектрической проницаемостью (ТУ 6-05-583-75) | 1800-2000 | — | 220 | -40* | — |

| Полипропиленовая пленка (ТУ 6-05-360-72, ТУ 6-05-469-77, ТУ 38-10524-73) | 890-910 | — | — | — | -50…120 |

| Полистирол и пластмассы на его основе | |||||

| Полистиролы общего назначения | 1050-1100 | — | 82-95 | -40* | до 65 |

| Полистирол ударопрочный (ОСТ 6-05-406-75) | 1060 | — | 85-95 | -40 | — |

| Полистирол вспенивающийся (ОСТ 6-05-202-73) | 20-30 | — | — | -65…-60* | до 70 |

| АБС-пластики (ТУ 6-05-1587-74) | 1030-1050 | — | 95-117 | -60…-40 | — |

| АБС-пластик СНП (ГОСТ 13077) | 1140 | — | 103 | — | -40…70 |

| Полистирол оптический и светотехнический (ТУ 6-05-1728-75) | 1050-1080 | — | 82-100 | — | -40…65 |

| Сополимеры стирола САН (ТУ 6-05-1580-75) | 1000-1040 | — | 96-108 | -60 | до 75 |

| Сополимер стирола САМ-Э | 1050-1170 | — | — | -60 | до 90 |

| Сополимеры стирола МС и МСН (ГОСТ 12271) | 1120-1140 | — | 86-88 | — | -40…70 |

| Сополимер стирола ударопрочный МСП (ТУ 6-05-626-76) | 1100 | — | 95-105 | — | — |

| Ударопрочные полистирольные пластики СНК и УПМ (ТУ 6-05-041-528-74) | 1050-1080 | — | 70-80 | — | до 70 |

| Пресс-материал 390 (ТУ 84-89-75) 46 и 46а (ТУ 84-142-70) | 1100-1300 | — | — | — | -60…60 |

| Материал АТ-1 (МРТУ 6-05-1197-69) и АТ-2 | 1150-1300 | — | 100-102 | — | -40…70 |

| Композиция стилон (ТУ 6-05-478-73) | 1100 | — | 125-130 | — | — |

| Пленка полистирольная (ГОСТ 12998) | 1050 | — | 95-100 | — | -50…70 |

| Высокочастотный диэлектрик стиролинк | 1200 | — | — | — | -60…100 |

| Фольгированный материал СА-3,8Ф (ТУ 16-503-108-72) | 1800 | — | 120 | — | -60…90 |

| Листовой самозатухающий материал АБС-090ЗС (ТУ 6-05-572-75) | — | — | 80 | -60* | — |

| 70-600 | — | — | — | -60…65 | |

| Пенопласт полистирольный ПС-4 (ТУ 6-05-1178-75) | 40-65 | — | — | — | -65…70 |

| Фторопласты | |||||

| Фторопласт-3 (ГОСТ 13744) | 2090-2160 | 210-215 | — | — | -195…130 |

| Фторопласт-4 (ПТФЭ или тефлон ГОСТ 10007) | 2190-2200 | 327 | 100-110 | — | -269…260 |

| Фторопласт-4Д (ГОСТ 14906) | 2210 | 327 | — | — | -269…260 |

| Фторопласт-4ДПТ (ТУ 6-05-372-77) | 2200-2230 | — | — | — | -269…260 |

| Фторопласт-4МБ (ОСТ 6-05-400-74) | 2140-2170 | 270-290 | 100-120 | — | -190…205 |

| Фторопласт-4НА (ТУ 6-05-373-77) | 2000-2100 | 210-230 | 90-120 | — | -200…200 |

| Фторопласт-23 (ТУ 6-05-1706-74) | 1740 | 130 | — | — | -60…200 |

| Фторопласт-26 (ТУ 6-05-1706-74) | 1790 | — | — | — | -60…250 |

| Фторопласт-30П, 30А (ТУ 6-05-1706-74) | 1670 | 215-235 | — | — | -198…170 |

| Фторопласт-32Л (ТУ 6-05-1620-73) | 1920-1950 | 105 | — | — | -60…200 |

| Фторопласт-40 (ОСТ 6-05-402-74) | 1650-1700 | 260-275 | 140-143 | — | -100…200 |

| Фторопласт-40Д и 40ДП (ТУ 6-05-1706-74) | 1650-1700 | 265 | — | — | -100…200 |

| Фторопласт-40Б (ТУ 6-05-501-74) | 1650-1700 | 260-265 | — | — | -60…200 |

| Фторопласт-40ШБ (ТУ 6-05-383-72) | 1650 | — | 140 | — | -60…200 |

| Фторопласт-2 (ТУ 6-05-646-77) | 1700-1800 | 170-180 | 140-160 | — | -60…150 |

| Фторопласт-2М (ТУ 6-05-1781-76) | 1750-1800 | 155-165 | 120-145 | — | -60…145 |

| Фторопласт-45 (ТУ 6-05-1442-71) | 1910-2000 | 150-160 | 97-105 | — | -60…120 |

| Фторопласт-1 (ТУ 6-05-559-74) | 1380-1400 | 196-204 | 120 | — | -80…200 |

| Фторопласт-10Б и 100Б | 2100 | — | — | — | -100…150 |

| Фторопласт-400 | 1700 | — | — | — | -60…150 |

| Композиция Ф40С15 (ТУ 6-05-606-75) | — | 265-275 | — | — | — |

| Композиция Ф4К20 (ТУ 6-05-1412-76) | 2100-2120 | — | — | — | -60…250 |

| Композиция Ф4С15 (ТУ 6-05-1412-76) | 2170-2180 | — | — | — | -60…250 |

| Композиция Ф4К15М5 (ТУ 6-05-1412-76) и Ф4С15М5 | 2190 | — | — | — | -60…250 |

| Композиция Ф4М15 | 2250 | — | — | — | -60…260 |

| Композиция Ф4Г21М7 | 2100-2300 | — | — | — | -100…250 |

| Антифрикционный материал Ф40Г40 | 1700-1800 | — | — | — | -60…200 |

| Антифрикционный материал Ф40С15М1,5 | 1800 | — | — | — | -100…210 |

| Антифрикционный графитофторопластовый материал 7В-2А | 1900-200 | — | — | — | до 250 |

| Антифрикционный графитофторопластовый материал АФГМ | 2100-2300 | — | — | — | до 180 |

| Антифрикционный графитофторопластовый материал АФГ-80ВС и 80ФГ | 2050-2100 | — | — | — | до 200 |

| Антифрикционный графитофторопластовый материал ГФ-5М | 2100-2200 | — | — | — | до 180 |

| Пленка из фторопласта-10 (ТУ 6-05-538-77) | 2100 | — | — | — | -100…100 |

| Пленка фторопластовая Ф-4 | 2200-2300 | — | — | — | -60…200 |

| Пленка фторопластовая Ф-4ЭО, Ф-4ИО, Ф-4ИН и Ф-4ЭН | 2100-2200 | — | — | — | -60…250 |

| Поливинилхлорид (ПВХ) и пластмассы на его основе | |||||

| Винипласт листовой (ГОСТ 9639) | 1380 | — | 70-85 | -75 | — |

| Изоляционные пластикаты И40-13, И50-13, И60-12, ИТ-105 (ГОСТ 5960) | 1180-1340 | — | 170-190 | -60…-40 | — |

| Винипроз и эстепроз (ТУ 6-05-1222-75) | 1350-1400 | — | — | — | -35…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 70-300 | — | — | — | -60…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 50-400 | — | — | — | -70…70 |

| Пенопласт ПВХ-Э | 100-270 | — | — | — | -10…40 |

| Пеноэласт | 80-300 | — | — | — | -20…70 |

| Винипор С, Д, М | 90-180 | — | — | — | -10…55 |

| Вибропоглощающий материал ВМЛ-25 (ТУ 6-05-980-75) | 1500-1600 | — | — | — | -10…50 |

| Пленка винипластовая (ГОСТ 16389, ГОСТ 15976) | 1370-1450 | — | — | — | -50…60 |

| Поливинилацетат | 1190 | — | 44-50 | -5* | — |

| Поливинилформаль (ГОСТ 10758) | 1240 | — | 115-120 | — | — |

| Поливинилбутираль (ГОСТ 9439) | 1100 | — | 60-75 | — | — |

| Поливинилэтилаль (ТУ 6-05-564-74) | 1350 | — | 118-120 | — | — |

| Поливинилформальэтилаль (ГОСТ 10400) | 1200 | — | 120 | — | — |

| Поливинилбутиральфурфураль (ТУ 6-05-1102-74) | 1055 | — | 70-85 | — | — |

| Поливинилкеталь | 1180 | — | 105-115 | — | — |

| Пленка ПВС-Э, ПВС | 1200-1300 | — | — | — | -5…130 |

| Поливинилбутиральные пленки А-17, Б-Н, Б-10, Б-17, Б-17-О (ГОСТ 9438) | 1050-1100 | — | — | — | -60…150 |

| Полиакрилаты | |||||

| Полиметилметакрилат литьевой ЛПТ (ТУ 6-05-952-74) | 1180-1200 | — | 120-125 | -50* | -60…60 |

| Дакрил-2М ( ТУ 6-01-707-72) | 1190 | — | 110 | — | — |

| Компаунд МБК-1 (ТУ 6-05-1602-71) | 1600 | — | — | — | -60…105 |

| Герметики ДН-1 и Анатерм-1, 2, 4, 5, 6, 7 | 1050-1200 | — | — | — | до 150 |

| Герметик Унигерм | 1050-1200 | — | — | — | -185…200 |

| Стекло органическое СОЛ (ГОСТ 15809) | 1180 | — | 90 | — | -60…60 |

| Оргстекло СТ-1 (ГОСТ 15809) | 1180 | — | 110 | — | -60…80 |

| Оргстекло 2-55 (ГОСТ 15809) | 1190 | — | 133 | — | -60…100 |

| Стекло органическое ТОСП (ГОСТ 17622) | 1180 | — | 90 | — | — |

| Оргстекло ТОСН (ГОСТ 17622) | 1180 | — | 105-110 | — | — |

| Оргстекло ТОСС (ГОСТ 17622) | 1180 | — | 125-130 | — | — |

| Полиарилаты | |||||

| Полиарилаты Д-3, Д-4, Д-3Э ( ТУ 6-05-211-834-72) | 1150-1190 | 260-285 | 210 | -100* | до 180 |

| Полиарилат Д-4С (ТУ 6-05-818-72) | 1210 | 255-280 | 210 | -100* | до 180 |

| Полиарилат Ф1 | 1110-1260 | 300-310 | 268 | -100* | до 200 |

| Полиарилат Ф2 | 1100-1170 | 320-340 | 280 | -100* | до 250 |

| Антифрикционный пластик Аман-1 | 3600 | — | — | — | до 220 |

| Антифрикционный пластик Аман-2 | 3700 | — | — | — | до 180 |

| Антифрикционный пластик Аман-7 | 2500 | — | — | — | до 120 |

| Антифрикционный пластик Аман-10 | 2500 | — | — | — | до 200 |

| Антифрикционный пластик Аман-12 | 3000 | — | — | — | до 300 |

| Антифрикционный пластик Аман-22 | 3700 | — | — | — | до 250 |

| Антифрикционный пластик Аман-24 | 3200 | — | — | — | до 250 |

| Полиарилатная пленка Д-4П (ТУ 6-05-823-72) | — | — | — | — | -60…180 |

| Полиарилатная пленка ДФ-55П и Ф-2П (ТУ 6-05-823-72) | — | — | — | — | -60…250 |

| Полиарилатная пленка Д-3Э (ТУ 6-05-834-72) | — | — | — | — | -60…155 |

| Фенопласты | |||||

| Фенопласт О6-010-02 (ГОСТ 5689) и К-18-2 (ТУ 6-05-480-72) | 1400 | — | — | — | -60…60 |

| Фенопласт О7-010-02 (ГОСТ 5689) | 1450 | — | — | — | -50…110 |

| Фенопласты СП1-342-02, СП2-342-02 (ГОСТ 5689) | 1400 | — | — | — | -60…60 |

| Фенопласты Э1-340-02, Э2-330-02 (ГОСТ 5689) | 1400 | — | — | — | -60…100 |

| Фенопласт Э3-340-65, Э3-340-61 (ГОСТ 5689) | 1950 | — | — | — | -60…115 |

| Фенопласт Э6-014-30 (ГОСТ 5689) | 1850 | — | — | — | -60…220 |

| Фенопласт В-4-70 (ГОСТ 5.1958) | 2000 | — | — | — | -60…150 |

| Фенопласт влагохимстойкий ВХ-090-34 (ГОСТ 5689) | 1600 | — | — | — | -40…110 |

| Фенопласт влагохимстойкий ВХ4-080-34 (ГОСТ 5689) | 1750 | — | — | — | -60…200 |

| Фенопласты ударопрочные У1-301-07, У2-301-07, У3-301-07 (ГОСТ 5689) | 1450 | — | — | — | -40…110 |

| Фенопласты ударопрочные У5-301-41, У6-301-41 | 1950 | — | — | — | -40…130 |

| Фенопласты жаростойкие Ж1-010-40, Ж2-040-60, Ж3-010-62, Ж4-010-62 | 1750-1900 | — | — | — | -40…120 |

| Фенопласт жаростойкий Ж2-010-60 (ГОСТ 5689) | 1750 | — | — | — | -40…130 |

| Антифрикционный пластик АФ-3Т ( ТУ 26-01-55-1-73) | 1760-1800 | — | — | — | -70…250 |

| Пресс-материал АТМ-1 (антегмит) | 1800-1850 | — | — | — | до 115** |

| Пресс-материал АТМ-1К (антегмит) | 1800-1850 | — | — | — | до 300** |

| Изодин (ТУ 16-503-013-74) | 1350-1450 | — | — | — | до 120** |

| Пластик ПГТ (ТУ 16-503-023-75) | 1300-1450 | — | — | — | -60…105 |

| Текстолит конструкционный ПТК, ПТ, ПТМ-1 (ГОСТ 5-72) | 1300-1400 | — | — | — | до 130** |

| Текстолит электротехнический листовой А, Б, Г, ВЧ (ГОСТ 2910) | 1300-1450 | — | — | — | -65…105 |

| Текстолит электротехнический листовой ЛЧ (ГОСТ 2910) | 1250-1350 | — | — | — | -65…120 |

| Текстолит электротехнический листовой влагостойкий ЛТ (ТУ 16-503.149-75) | 1200-1350 | — | — | — | -65…65 |

| Пенофенопласт ФФ (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -50…150 |

| Пенофенопласт ФК-20 (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -60…120 |

| Звуконепроницаемая теплоизоляция ФС-7-2 (ТУ 6-05-958-73) | 70-100 | — | — | — | -55…100 |

| Пенофенопласт ФК-20-А-20 (ТУ 6-05-1303-70) | 140-200 | — | — | — | до 250 |

| Пенопласт Резопен (ТУ В-302-71), Виларес-1, Виларес-5 | 30-80 | — | — | — | -150…150 |

| Пенопласт ФРП-2М (ТУ 6-05-304-74) | 100 | — | — | — | -180…200 |

| Пенопласт ФЛ-1, ФЛ-2 | 40-60 | — | — | — | -60…120 |

| Карбамидные пресс-материалы (композиты и аминопласты) | |||||

| Аминопласты А1 и А2 (ГОСТ 9359) | 1400-1500 | — | — | — | -60…60 |

| Аминопласт В1 (ГОСТ 9359) | 1600-1800 | — | — | — | -60…120 |

| Аминопласт В5 (ГОСТ 9359) | 1600-1850 | — | — | — | -60…60 |

| Пресс-материал П-1-1 | 1480 | — | — | — | -60…100 |

| Пенопласты мочевиноформальдегидные МФП-1 и МФП-2 (ТУ 6-05-206-73) | 10-30 | — | — | — | -60…100 |

| Пресс-материалы на основе кремнийорганических смол | |||||

| Пресс-материалы КФ-9 и КФ-10 (ТУ 6-05-1471-71) | 1500-1650 | — | — | — | -60…250 |

| Пресс-материалы КЭП-1 и КЭП-2 | 1500-1800 | — | — | — | -60…200 |

| Антифрикционный пластик АМС-1 (ТУ 48-20-45-74) | 1740-1760 | — | — | — | -60…210 |

| Антифрикционный пластик АМС-3 (ТУ 48-20-45-74) | 1780-1800 | — | — | — | -200…210 |

| Органосиликатный материал Группа А марка 1 и 4 | — | — | — | — | -60…500 |

| Органосиликатный материал Группа Т марка 11 | — | — | — | — | -60…700 |

| Пенопласт К-40 | 200-400 | — | — | — | до 250 |

| Полиэфиры | |||||

| Полиэтилентерефталат (ПЭТ, лавсан, майлар) (ТУ 6-05-830-76) | 1320 | — | 160-180 | — | — |

| Лавсан ЛС-1 | 1530 | — | 190 | — | — |

| Пленка полиэтилентерефталатная (ПЭТФ) аморфная (ТУ 6-05-1454-71) | 1330-1340 | 260-264 | — | — | до 60 |

| Пленка ПЭТФ общего назначения (ТУ 6-05-1065-76) | 1380 | 260 | — | — | -60…155 |

| Пленка ПЭТФ электроизоляционная (ТУ 6-05-1794-76) | 1380 | 260-264 | — | — | -150…156 |

| Пленка ПЭТФ конденсаторная (ТУ 6-05-1099-76) | 1380-1400 | 250 | — | -60* | -60…125 |

| Пленка ПЭТФ для металлизации (ТУ 6-05-1108-76) | 1380 | 260-264 | — | — | — |

| Эпоксидные смолы и компаунды | |||||

| Заливочный компаунд ЭЗК-1 и ЭЗК-4 | 1800-1850 | — | — | — | -60…120 |

| Эпоксидный заливочный компаунд ЭЗК-6 | 1220 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-5 | 1520 | — | — | — | -50…70 |

| Заливочный компаунд ЭЗК-11 | 1100 | — | — | — | -60…120 |

| Заливочный компаунд ЭЗК-12 | 1500 | — | — | — | -60…100 |

| Заливочный компаунд ЭЗК-7 | 1600 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-8 | 1450 | — | — | — | -60…70 |

| Компаунд ЭК-20 | 1160-1200 | — | — | — | -60…150 |

| Пропиточный компаунд ЭПК-1 и ЭПК-4 | 1230 | — | — | — | -60…120 |

| Компаунд УП-5-186 (ТУ 6-05-87-74) | — | — | 190-210 | — | -60…100 |

| Компаунд УП-5-187 (ТУ 6-05-87-74) | — | — | 200-230 | — | -60…100 |

| Пастообразный компаунд УП-5-190 (ТУ 6-05-95-75) | 2700-2900 | — | — | — | -50…180 |

| Компаунд ЭНТ-2 | 2200 | — | 250-300 | — | — |

| Компаунд ЭНКП-2 | 1800 | — | 150-180 | — | — |

| Компаунд ЭНГ-30 | 1290 | — | 125-135 | — | — |

| Компаунд ЭНМ-25 | 1320 | — | 125-135 | — | — |

| Пресс-материал УП-264С (ТУ 6-05-22-73) | 1650 | — | 155-165 | — | -60…150 |

| Пресс-материал УП-264П (ТУ 6-05-22-73) | 1900-2200 | — | 160-165 | — | -60…150 |

| Пресс-материал УП-284С (ТУ 6-05-70-73) | 1670-1710 | — | 180-200 | — | -60…180 |

| Пресс-материал УП-2198 (ТУ 6-05-94-75) | — | — | — | — | -60…105 |

| Пресс-материал УП-2197 | 1700-1900 | — | — | — | -60…230 |

| Премиксы ЭФП-60, ЭФП-61, ЭФП-62 | 1700-1800 | — | — | — | -60…155 |

| Премиксы ЭФП-64, ЭФП-65 | 1800-2300 | — | — | — | -60…155 |

| Пенопласт ПЭ-2 (ТУ В-172-70) | 90-450 | — | — | — | -60…140 |

| Пенопласт ПЭ-5 (ТУ 6-05-215-71) | 100-300 | — | — | — | -60…120 |

| Пенопласт ПЭ-6 (ТУ 6-05-215-71) | 20-50 | — | — | — | -60…100 |

| Пенопласт ПЭ-7 (ТУ 6-05-289-73) | 23-60 | — | — | — | -60…100 |

| Пенопласт ПЭ-8 (ТУ В-171-70) | 150-500 | — | — | — | -60…120 |

| Пенопласт ПЭ-9 (ТУ В-173-70) | 100-500 | — | — | — | -60…90 |

| Полиамиды | |||||

| Полиамид-6 (капролон) ОСТ 6-06-С9-76 | 1130 | 215 | 190-200 | — | — |

| Смола капроновая литьевая (ТУ 6-06-390-70) | 1130 | 215 | — | — | — |

| Полиамид 610 литьевой (ГОСТ 10589) | 1090-1110 | 215-221 | 200-220 | — | -60…100 |

| Полиамид П-66 литьевой (анид) (ОСТ 6-06-369-74) | 1140 | 252-260 | 210-220 | — | — |

| Полиамид литьевой П-12Л (ТУ 6-05-1309-72) | 1020 | 178-181 | 140 | -55…-50 | — |

| Полиамид П-12Б (ТУ 6-05-145-72) | 1020 | 170 | 140 | -50 | — |

| Полиамид экструзионный П-12Э (ТУ 6-05-147-72) | 1020 | 178-182 | 140 | -60 | — |

| Капролон В (ТУ 6-05-983-73) | 1150-1160 | 220-225 | 190-220 | — | -60…60 |

| Капролит РМ | 1200 | — | 220 | — | — |

| Литьевой сополимер полиамида АК-93/7 (ГОСТ 19459) | 1140 | 238-243 | 220-230 | — | — |

| Литьевой сополимер полиамида АК-85/15 (ГОСТ 19459) | 1130 | 224-230 | 210-220 | — | — |

| Литьевой сополимер полиамида АК-80/20 (ГОСТ 19459) | 1130 | 212-218 | 200-210 | — | — |

| Смола полиамидная П-54 и П-54/10 (ТУ 6-05-1032-73) | 1120 | 160-165 | 115-135 | -40* | — |

| Смола полиамидная П-548 (ТУ 6-05-1032-73) | 1120 | 150 | 85 | -50* | — |

| Материал АТМ-2 (ТУ 6-05-502-74) | 1390 | 218-220 | — | — | -50…60 |

| Антифрикционный материал ЛАМ-1 (ТУ 26-404-74) | — | 235 | — | — | -60…165 |

| Полиуретаны | |||||

| Пенополиуретан ППУ-ЭМ-1 (ТУ 6-05-1473-76) | 30-50 | — | — | — | -50…100 |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 55-85 | — | — | — | до 100 |

| Пенополиуретан ППУ-ЭФ-1, ППУ-ЭФ-2, ППУ-ЭФ-3 | 19-38 | — | — | — | -40…100 |

| Пенополиуретан ППУ-305А (ТУ 6-05-121-74) | 35-500 | — | 120 | — | — |

| Пенополиуретан ППУ-307 (ТУ 6-05-251-72) | 35-220 | — | 130-150 | — | — |

| Пенополиуретан ППУ-311 (ТУ 6-05-221-72) | 30-60 | — | 150 | — | — |

| Пенополиуретан ППУ-313-2, ППУ-312-3 | 35-45 | — | 120-150 | — | — |

| Пенополиуретан ППУ-314 (ТУ 6-05-279-73) | 20-300 | — | 80-100 | — | — |

| Пенополиуретан ППУ-403 (ТУ 6-05-252-72) | 75-200 | — | 120 | — | — |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 200-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-202-2 (ТУ 6-05-229-72) | 130-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-3Н, ППУ-9Н | 50-80 | — | 70-75 | — | — |

| Пенополиуретан ППУ-304Н | 30-200 | — | 120 | — | — |

| Пенополиуретан ППУ-308Н | 40-200 | — | 150 | — | — |

| Этролы | |||||

| Этролы ацетилцеллюлозные АЦЭ-43А, АЦЭ-55А (ТУ 6-05-1528-72) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-47ТВ (ТУ 6-05-268-73) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-55АМ (ТУ 6-05-1528-72) | 1270-1340 | — | 70 | — | — |

| Этролы АЦЭ-55У, АЦЭ-50У, АЦЭ-50-20У, АЦЭ-50-5У (ТУ 6-05-268-73) | 1270-1340 | — | 90 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15АТ (ТУ 6-05-255-72) | 1160-1250 | — | 85 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-7,5-5, АБЦЭ-10, АБЦЭ-15ДСМ-В | 1160-1250 | — | 80 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15 | 1160-1250 | — | 75-80 | — | — |

| Пленка электроизоляционная триацетатная (ТУ 6-17-499-73) | 1260 | — | — | — | -60…100 |

| Стеклопластики | |||||

| Стеклопластик АГ-4С-6 (ТУ 84-359-73) | 1900-2000 | — | — | — | -60…200 |

| Стеклопластик АГ-4В-10 (ТУ 84-438-74) | 1700-1900 | — | — | — | -60…130 |

| Термопласт стеклонаполненный САН-С (ТУ 6-05-369-76) | 1280-1320 | — | 115-120 | — | -40…120 |

| Полиамид П-6 стеклонаполненный ПА6ВС, ПА6ВС-У (ТУ 6-05-953-74) | 1350 | 212-216 | — | — | — |

| Смола капроновая стеклонаполненная КС-30а | 1360 | 214-221 | — | — | — |

| Полиамид стеклонаполненный КПС-30 и КВС-30 (ГОСТ 17648) | 1350-1380 | 214-221 | — | — | — |

| Дифлон СТН (ТУ 6-05-937-74) | 1400 | — | 170-172 | -100* | — |

| Стеклопластик ДАФ-С-2 | 2000-2150 | — | — | — | -60…180 |

| Стеклопластик ДАИФ-С1 и ДАИФ-С2 | 2200 | — | — | — | -60…250 |

| Стеклотекстолит листовой СТЭФ-НТ (ТУ 16-503.146-75) | 1600-1900 | — | — | — | -60…55 |

| Стеклотекстолит листовой СТ-НТ (ТУ 16-503.147-75) | 1600-1850 | — | — | — | -65…130 |

| Диэлектрик фольгированный ФДГ-1 и ФДГ-2 | — | — | — | — | -60…150 |

| Фольгированные травящиеся диэлектрики ФДМТ (ТУ 16-503.113-72) | 3000-4500 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-1 | 2800-3400 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-2 | 3500-4000 | — | — | — | -60…100 |

| Фольгированные диэлектрики ФДМЭ-1 и ФДМЭ-1-ОС | 2800-5100 | — | — | — | -60…105 |

| Пластики на основе формальдегида и диоксолана | |||||

| Сополимеры формальдегида с диоксоланом СФД (ТУ 6-05-1543-72) | 1390-1410 | 160-165 | 150-155 | — | -60…120 |

| Пентапласт | |||||

| Пентапласт (ТУ 6-05-1422-74) | 1400 | 180 | 155-165 | — | до 120 |

| Пентапласт кабельный И3 (ТУ 6-05-1693-74) | 1320-1330 | 170-172 | 123-127 | — | -25…125 |

| Пентапласт модифицированный | 1320 | 176 | 125 | -20 | — |

| Пентапласт футеровочный (ТУ 6-05-5-74) | 1350-1400 | — | 155-165 | — | — |

| Пленка пентапластовая (ТУ 6-05-453-73) | 1400 | — | — | — | -50…130 |

| Поликарбонаты | |||||

| Поликарбонат дифлон (ТУ 6-05-1668-74) | 1200 | — | 150-160 | — | -100…135 |

| Поликарбонат модифицированный ДАК-8 и ДАК-12-3BN (ОСТ 6-05-5018-73) | 1200 | — | 156-160 | — | — |

| Дифсан (ТУ 6-05-852-72) | 1320 | — | 155-160 | — | -100…120 |

| Поликарбонатная пленка ПКО (ТУ 6-05-865-73) | 1210 | — | — | — | -60…150 |

| Полиимиды | |||||

| Полиимид ПМ-67 | 1390-1460 | — | 280 | — | до 250 |

| Полиимид ПМ-69 | 1380-1470 | — | 280 | — | до 250 |

| Пленки ПМФ-351 и ПМФ-352 (ТУ 6-05-1754-76) | 1390-1420 | — | — | — | -60…200 |

| Полисульфон | |||||

| Полисульфон | 1250 | — | 180 | — | — |

| Пенопласты изолан | |||||

| Пенопласт изолан-1 | 35-400 | — | 200-250 | — | -60…200 |

| Пенопласт изолан-2 | 30-50 | — | 170 | — | -50…180 |

| Пресс-материал фенилон П и С1 (ТУ 6-05-101-71) | 1350 | — | 260-270 | — | — |

| Пресс-материал фенилон С2 (ТУ 6-05-226-72) | 1350 | — | 300 | — | — |

| Арилокс | |||||

| Арилокс-2101 (ТУ 6-05-416-76), 2102 (ТУ 6-05-415-76) | — | — | 180 | — | — |

| Арилокс-2103 (ТУ 6-05-417-76), 2104 (ТУ 6-05-421-76), 2105 (ТУ 6-05-423-77) | — | — | 130 | — | — |

| Арилокс-1Н (ТУ 6-05-402-75) | — | — | — | — | -60…150 |

| Фольгированный арилокс-1Н (ТУ 6-05-404-74) | — | — | — | — | -60…150 |

| Диэлектрик фольгированный флан (ТУ 16-503.148-75) | 1200-2600 | — | 190-200 | — | — |

| Ниплон | |||||

| Термостойкий пластик ниплон-1 (ТУ 6-05-998-75) | 1340 | — | 330-340 | — | до 300 |

| Термостойкий пластик ниплон-2 (ТУ 6-05-1001-75) | 1300 | — | — | — | до 300 |

| Стеклопластик ниплон-1 и ниплон-2 | 1800 | — | — | — | до 300 |

| Углепластик ниплон-1 и ниплон-2 | 1300 | — | — | — | до 300 |

Канализационная труба. Эксплуатация при разных температурах

Современная канализационная система предполагает изготовление сточной системы из канализационных труб и фитингов. Изложенная ниже информация, поможет выбрать необходимый материал для трубы, с учётом условий эксплуатации. Или ответить на вопросы:

- какую температуру выдерживает смонтированная сливная система;

- может ли противостоять труба отрицательным температурам.

Требования к материалу коллектора

Бытовые и промышленные стоки – это сложная смесь минеральных и химических веществ, образующих водную суспензию. Ей присущи:

- окислительные свойства, — наличие компонентов с кислой реакцией;

- щелочная среда, — остатки от моющих растворов;

- абразивность, — воздействие от твёрдых минеральных включений;

- тепловая компонента, — различие между температурой стоков, корпуса трубы и внешней среды.

Чтобы сохранять свои эксплуатационные свойства, канализационная труба сточной системы должна обладать рядом характеристик:

- Адгезия, — способность различных твёрдых и жидких веществ, сцепляться между собой. Применяя к сливному коллектору, — коэффициент склеивания должен быть как можно ниже. В противном случае, возрастает вероятность образования налипания на внутреннюю поверхность, возникновение пробок.

- Шероховатость, — внутренний объём пластиковых канализационных труб обладает минимальными отклонениями от гладкой поверхности.

- Прочность, — конструкция должна выдерживать механические нагрузки от жидкости и внешних сил.

- Химическая стойкость, — материал коллектора способен противостоять воздействию агрессивной среды сточных вод.

- Теплостойкость, — пластик должен сохранять свои рабочие функции в определённом диапазоне температур.

На канализационные пластиковые трубы, расположенные внутри отапливаемого помещения, возможно периодическое воздействие жидкости с температурой до 70–90°C. Такие события могут происходить при кратковременном сбросе кипячёной воды. Например, слив горячей воды, оставшейся после приготовления пищи.

Коллектор, расположенный вне здания, подвергается воздействию отрицательных внешних температур и положительных внутри трубы. Перепад может достигать 100–120°C. Нарушение адгезии, шероховатости приводит к образованию наплывов, заторов. Они, в свою очередь, ухудшают теплообмен, что приводит к дополнительной тепловой нагрузке на материал коллектора.

Кроме этого, зимой, стоки могут замерзнуть внутри трубы. Лёд, расширяясь, приведёт к разрушению целостности сливной системы. Поэтому сточную систему, проложенную в грунте, необходимо подвергать утеплению.

Виды материалов. Характеристики

На рынке представлено четыре вида материалов, из которых производят современные сточные коллекторы:

- ПВХ, — поливинилхлорид;

- полипропилен;

- полиэтилен;

- сшитый полиэтилен.

Поливинилхлорид

Труба из этого материала производится по ГОСТ 52134-2003. Геометрические параметры регламентируются ГОСТ 18599-2001. Технические свойства – ГОСТ 51613-2000. Для систем стоков применяется непластифицированный ПВХ (ПВХ-нп).

Температурный граничный порог потери изделием жёсткости составляет 70–78°C. При повышении значений свыше 110–120°C, происходит потеря формы, утрата механической прочности. Поливинилхлорид хрупок при отрицательных температурах. Монтаж необходимо осуществлять при показаниях t ≥0°C. Наружные коммуникации требуют утепления.

Полипропилен

Продукция выпускается в соответствии с ГОСТ 26996-86. Термостойкость полипропиленового (PPR-труба) изделия достигает 85–95°C. Возможна кратковременная (1–5 мин.) эксплуатация при 100–110°C.

Морозостойкость PPR-трубы, в зависимости от применяемых добавок в полипропилен, находится в диапазоне -10–50°C. Это допускает использование изделий в условиях севера. Срок службы канализационных пластиковых труб превышает 50 лет. Согласно лабораторных испытаний, эта длительность может достигать 100 лет.

Полипропилен обладает низким коэффициентом теплопроводности. Благодаря этому, материал медленно остывает при холодной внешней среде. Тем не менее, в условиях низких отрицательных температур, сливной коллектор целесообразно утеплять.

Полиэтилен

Используются два подвида материала: ПВД (полиэтилен высокого давления) и ПНД (полиэтилен низкого давления). Производство регламентируется ГОСТ 22689-77, ГОСТ 22689.2-89, ГОСТ 18599-2001 и местными нормативными документами – ТУ (техническими условиями).

Полиэтилен целесообразно эксплуатировать при t≤40°C. Кратковременное (до 5 минут) воздействие теплоты в 60–65°C не приведёт к изменениям механических характеристик. Дальнейшее повышение тепловых или временных показателей приведёт к потере формы, падению прочностных свойств. Средняя температура плавления составляет 120°C.

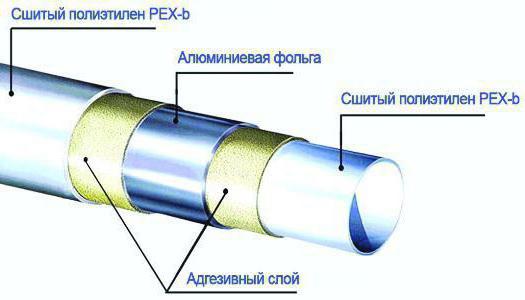

Сшитый полиэтилен

Или, PEX-труба, – современная разновидность полиэтилена. Представляет собой композицию из двух слоёв полимера, между которыми находится алюминиевая фольга. Допускает эксплуатацию при t= 90–100°C. Заметная потеря свойств наступает с увеличением теплового фона свыше 150–200°C.

Изделия из сшитого полиэтилена целесообразно использовать в условиях частого слива горячих стоков, например, в мойках общественного питания или прачечных. Изделия отличаются повышенной ценой, по сравнению с другими материалами.

Трубы ПВХ температура эксплуатации — характеристики и различия гладких изделий 16 и 20 мм

Такие изделия, как пластиковые трубы, обрели практически безграничную популярность среди современного потребителя. Такая востребованность во многом связана с великолепными эксплуатационными характеристиками рассматриваемых изделий. К основным преимуществам данной продукции вполне справедливо относят:

- Внушительный эксплуатационный ресурс. Благодаря особенностям своей внутренней фактуры водопровод, смонтированный из данных компоновочных деталей, не засоряется.

- Материал, из которого отливаются такие детали, не подвержен воздействию коррозионных процессов.

- Как итог особенностей, перечисленных выше: при условии правильного подбора такие трубы служат десятками лет и не доставляют никаких хлопот.

От чего зависят температурные показатели?

Такой фактор, как оптимальная температура эксплуатации пвх трубы во многом зависит от предполагаемых эксплуатационных условий. Если речь идет об обустройстве канализации, то предельный температурный показатель использования для таких труб составит 45 градусов. На практике этого вполне достаточно, ведь транспортировать сильно разогретую воду по таким трубам никто не станет.

Аналогичными показателями отличаются и изделия для обустройства холодных водопроводов. В контексте данной ситуации 45 градусов также вполне достаточно, поскольку по холодному водопроводу, как правило, горячую воду никто не прокачивает. Рынок сантехники готов предложить изделия и для применения в условиях высоких температур. Именно о них речь и пойдет ниже.

Какие компоновочные детали подойдут для устройства отопительной системы?

Все современные трубы пвх ( расшифровка аббревиатуры – ЗДЕСЬ ) имеют индивидуальные характеристики и различия. Делая выбор в пользу того или иного варианта стоит исходить, в том числе и из тепловых показателей. К примеру детали, имеющие маркировку PN20 выдерживают нагрев до 60 градусов, чего может оказаться недостаточно для интенсивно работающего отопления.

Что же касается сварки труб то Вы можете ознакомиться с материалом перейдя по ЭТОЙ ссылке В статье описаны различные методы соединения изделий.

Нажмите что бы увеличить изображение

А вот запчасти из группы PN25 более выносливы и готовы к использованию при 95 градусах, что подойдет для большинства отопительных объектов. Не стоит игнорировать и такой важный фактор, как рабочее давление рассматриваемых деталей. Канализационные конструкции к давлению совсем не требовательны, а вот в тех случаях, когда предполагается монтаж отопления или водопровода, давлению необходимо уделить особое внимание. Что же касается выносливости и взаимодействия ПВХ с газом – эту информацию можно почитать вот здась.

Какую роль играет цветовое оформление детали?

В большинстве случаев окрас компоновочной части носит исключительно эстетический характер и не несет собой никакой полезной, имеющей для конечного пользователя, значения. Исключением из озвученного правила являются изделия, окрашенные производителем в черный цвет. Такие детали обладают повышенной устойчивостью к воздействую прямых солнечных людей, что в контексте многих ситуаций достаточно важно.

Применение изделий различного диаметра.

Все существующие ПВХ детали для сантехники можно условно разделить на следующие группы:

- Первая группа. Гладкие части, диаметром 16 – 20 мм. Максимальная толщина для таких изделий составляет 60 мм. Сфера применения – обустройство водопроводов и подключение их к центральным стоякам. Иногда (в зависимости от текущих условий использования) такие детали применяются и для сборки систем отопления.

- Группа № 2. Сюда относятся компоновочные части с диаметром от 70 до 140 мм. Как правило, из них монтируют канализационные или вентиляционные каналы. Наибольшим спросом из этой группы пользуются детали диаметром в 110 мм.

- Группа № 3. В этом перечне расположилась продукция, отличающаяся крупным диаметром, превышающим 400 мм, применяемая для обустройства магистральных канализационных каналов.

Какой этап нагрева становится критичным?

В контексте данной ситуации стоит понимать, что термические показатели, заявленные производителем, не являются границей технических возможностей рассматриваемой продукции. Указываемые параметры являются оптимальными и безвредными для деталей конструкции, при этом в случае интенсивного нагрева на короткий период времени на температуру, превышающую заявленную, никаких существенных последствий не случиться, но если нежелательно высокая температура задержится надолго, то велика вероятность деформации и даже порывов.

Как правильно подобрать необходимую модель?

Для того, чтобы избежать сложностей в процессе эксплуатации собранной конструкции и чтобы каждая из составляющих деталей оправдала заявленный изготовителем потенциал, делать выбор стоит основываясь на предполагаемых условиях эксплуатации. Крайне важно заранее просчитать, какой будет температура транспортируемого вещества и приобретать необходимые компоненты исходя из этого фактора.

Логичным решением будем приобретать детали, обладающие определенным запасом. Говоря простым языком, если максимальный нагрев системы должен составить 70 градусов, то правильнее будет собирать ее из патрубков, выдерживающих 90 градусов. Скорее всего, такой подход приведет к удорожанию сметы, но в конечном итоге, все затраты, понесенные на данном этапе, полностью оправдают себя.

Ассортимент рассматриваемой продукции на современном рынке сантехники достаточно широк, что порой способно сбить с толку малоопытных мастеров и помешать сделать правильный выбор.

Чтобы избежать путаницы и сделать правильный выбор, правильнее всего будет заранее определиться с необходимой разновидностью трубы и уже потом отправляться за покупкой. В качестве вспомогательной информации можно использовать эту таблицу В ней указаны наиболее распространенные модели рассматриваемых изделий, а также их основные эксплуатационные характеристики (давление, температура, диаметр, наименование), что само по себе значительно упрощает выбор.

| Вид: | Характеристики: | Макс. рабочая t °C | Давление |

|---|---|---|---|

| PN10 | Тонкостенные – холодная вода или система теплых полов | до 20°С до 45°С (для полов) | 10,2 атм. (1МПа) |

| PN16 | Универсальные – водоснабжение холодной и горячей водой | до 60°С | 16,3 атм. (1,6МПа) |

| PN20 | Универсальные – холодная / горячая вода | до 95°С | 20,4 атм. (2 МПа) |

| PN25 | Армированные – горячее водоснабжене и систем отопления | до 95°С | 25,5 атм. (2,5 МПа) |

Как выбрать ПВХ? Смотрите видеосюжет на 8 минут:

Температура плавления полиэтилена и полипропилена

Пластические массы в настоящее время широко используются в различных отраслях промышленности, а также в повседневной жизни. Именно поэтому во многих ситуациях необходимо предварительно подбирать полимер под определенные температурные показатели их эксплуатации.

Например, температура плавления полиэтилена составляет диапазон от 105 до 135 градусов, поэтому можно заранее выявить те сферы производства, где этот материал будет уместен к использованию.

Особенности полимеров

Каждый пластик имеет как минимум одну температуру, которая дает возможность оценить условия его непосредственной эксплуатации. Например, полиолефины, к которым относятся пластики и пластмассы, имеют невысокие значения температур плавления.

Температура плавления полиэтилена в градусах зависит от плотности, а эксплуатация данного материала допускается при параметрах от -60 до 1000 градусов.

Помимо полиэтилена, к полиолефинам относится полипропилен. Температура плавления полиэтилена низкого давления дает возможность применять этот материал при низких температурах, хрупкость материал приобретает только при -140 градусах.

Плавление полипропилена наблюдается в диапазоне температур от 164 до 170 градусов. От -8°С данный полимер становится хрупким.

Пластик на базе темплена способен выдержать температурные параметры 180-200 градусов.

Рабочая температура эксплуатации пластиков на базе полиэтилена и полипропилена составляет диапазон от -70 до +70 градусов.

Среди пластиков, имеющих высокую температуру плавления, выделим полиамиды и фторопласты, а также ниплон. К примеру, размягчение капролона происходит при температуре 190-200 градусов, плавление данной пластической массы происходит в диапазоне 215-220°С. Невысокая температура плавления полиэтилена и полипропилена делает эти материалы востребованными в химическом производстве.

Особенности полипропилена

Данный материал является веществом, получаемым в результате реакции полимеризации пропилена, термопластичным полимером. Процесс осуществляется с использованием металлокомплексных катализаторов.

Условия для получения данного материала аналогичны тем, при которых можно изготавливать полиэтилен низкого давления. В зависимости от выбранного катализатора можно получать любой тип полимера, а также его смесь.

Одной из важнейших характеристик свойств этого материала является температура, при которой данный полимер начинает плавиться. При обычных условиях он является белым порошком (либо гранулами), плотность материала находится в пределах до 0, 5 г/см³.

В зависимости от молекулярной структуры принято подразделять полипропилен на несколько видов:

- атактический;

- синдиотактический;

- изотактический.

У стереоизомеров существуют отличия в механических, физических, химических свойствах. К примеру, для атактического полипропилена характерна высокая текучесть, материал сходен с каучуком по внешним параметрам.

Данный материал неплохо растворяется в диэтиловом эфире. У изотактического полипропилена есть некоторые отличия по свойствам: плотности, устойчивости к химическим реагентам.

Физико-химические параметры

Температура плавления полиэтилена, полипропилена имеет высокие показатели, поэтому данные материалы в настоящее время получили широкое распространение. Полипропилен тверже, у него выше показатели стойкости к истиранию, он отлично выдерживает температурные перепады. Его размягчение начинается с 140 градусов, несмотря на то, что показатель температуры плавления составляет 140°С.

Данный полимер не подвергается коррозионному растрескиванию, отличается устойчивостью к ультрафиолетовому облучению и кислороду. При добавлении к полимеру стабилизаторов подобные свойства снижаются.

В настоящее время в промышленных отраслях применяют разнообразные виды полипропилена и полиэтилена.

Полипропилен обладает неплохой химической устойчивостью. Например, при помещении его в органические растворители, возникает лишь незначительное его набухание.

В случае повышении температуры до 100 градусов, материал может растворяться в ароматических углеводородах.

Наличие в молекуле третичных углеродных атомов объясняет стойкость полимера к повышенным температурам и влиянию прямых солнечных лучей.

При отметке 170 градусов происходит плавление материала, теряется его форма, а также основные технические характеристики. Современные отопительные системы не рассчитаны на подобные значения температур, поэтому вполне можно использовать полипропиленовые трубы.

При кратковременном изменении уровня температуры изделие способно сохранить свои характеристики. При длительной эксплуатации изделия из полипропилена при показателях температуры больше 100 градусов существенно сократится срок их максимальной эксплуатации.

Специалисты советуют покупать армированные изделия, которые в минимальной степени подвергаются деформациям при повышении температуры. Дополнительная изоляция и внутренний алюминиевый либо стекловолокнистый слой помогут защитить изделие от расширения, увеличат срок его эксплуатации.

Отличия полиэтилена от полипропилена

Температура плавления полиэтилена незначительно отличается от температуры плавления полипропилена. Оба материала в случае нагревания размягчаются, затем плавятся. Они устойчивы к механическим деформациям, являются отличными диэлектриками (не проводят электрический ток), обладают незначительным весом, не способны вступать во взаимодействие со щелочами и растворителями. Несмотря на многочисленное сходство, есть между этими материалы и некоторые отличия.

Так как температура плавления полиэтилена имеет меньшее значение, он менее стоек к воздействию ультрафиолетового излучения.

Обе пластмассы находятся в твердом агрегатном состоянии, не имеют запаха, вкуса, цвета. Полиэтилен низкого давления обладает токсичными свойствами, пропилен абсолютно безопасен для человека.

Температура плавления полиэтилена высокого давления находится в диапазоне от 103 до 137 градусов. Материалы используют при изготовлении косметических средств, бытовой химии, декоративных вазонов, посуды.

Отличия полимеров

В качестве основных отличительных характеристик полиэтилена и полипропилена выделим их устойчивость к загрязнению, а также прочность. У этого материала отличные теплоизоляционные характеристики. Полипропилен лидирует по этим показателям, поэтому он применяется в настоящее время в больших объемах, чем вспененный полиэтилен, температура плавления которого имеет меньшее значение.

Сшитый полиэтилен

Температура плавления сшитого полиэтилена значительно выше, чем у обычного материала. Данный полимер представляет собой модифицированную структуру связей между молекулами. Основу структуры составляет этилен, полимеризированный под высоким давлением.

Именно у этого материала самые высокие технические характеристики из всех полиэтиленовых образцов. Полимер применяют для создания прочных деталей, которые способны выдерживать разные химические, механические нагрузки.

Высокая температура плавления полиэтилена в экструдере предопределяет области использования данного материала.

В сшитом полиэтилене широкоячеистая сетчатая структура молекулярных связей, образуемая при появлении в структуре поперечных цепочек, состоящих из водородных атомов, которые объединены в трехмерную сетку.

Технические параметры

Помимо высокой прочности и плотности, сшитый полиэтилен имеет оригинальные свойства:

- плавление при 200 градусах, разложение на углекислый газ и воду;

- увеличение жесткости и прочности при уменьшении величины удлинения на разрыв;

- устойчивость к агрессивным химическим веществам, биологическим разрушителям;

- «память формы».

Недостатки сшитого полиэтилена

Этот материал при воздействии ультрафиолетового облучения постепенно разрушается. Кислород, проникая в его структуру, разрушает данный материал. Для того чтобы устранить эти недостатки, изделия покрывают специальными защитными оболочками, изготовленными из иных материалов, либо наносят на них слой краски.

Получаемый материал имеет универсальные свойства: стойкость к разрушителям, прочность, высокую температуру плавления. Они позволяют использовать сшитый полиэтилен для изготовления труб горячего или холодного водоснабжения, изоляции кабеля высокого напряжения, создания современных строительных материалов.

В заключение

В настоящее время полиэтилен и полипропилен считаются одними из самых востребованных материалов. В зависимости от условий протекания процесса можно получать полимеры с заданными техническими характеристиками.

Например, создавая определенное давление, температуру, выбирая катализатор, можно контролировать процесс, направлять его в сторону получения молекул полимера.

Получение пластмасс, которые обладают определенными физическими и химическими характеристиками, позволило существенно расширить сферы их использования.

Производители изделий из этих полимеров стараются совершенствовать технологии, увеличить срок эксплуатации продукции, повышать их устойчивость к перепадам температур, воздействию прямых солнечных лучей.