Температура горения отработанного масла — Отопление частного дома

Проблема закипания смазочного вещества внутри двс является достаточно распространенной и возникает она обычно в весенне-летний период, когда чрезмерная жара может спровоцировать дополнительное повышение температуры внутри силовой установки. Однако, данный недуг не исключен и в условиях сильных морозов. Поговорим сегодня о том, какая температура кипения устанавливается для моторного масла, что может стать причиной закипания жидкости и к каким последствиям может привести ее горение.

Рабочая температура масла и «плюсовые» отклонения от нее

Во время работы моторной установки в ее рабочей зоне создается повышенное давление и высокая температура, которые разрушительно влияют на все взаимодействующие детали. В целях противостояния двум этим опасным факторам в систему заливается защитное вещество – масло, призванное поддерживать в установке оптимально комфортную среду. Рабочая температура масла в двигателе автомобиля составляет 90-105 градусов Цельсия. Любое отклонение от нее – вверх или вниз – влечет за собой появление перебоев в работе мотора. Если низкие температуры влияют на запуск мотора и его мощность, то с «плюсовыми» отклонениями дела обстоят более серьезно.

Температура кипения автомобильного масла характеризует свойства каждого используемого в его составе ингредиента. И определяется она самым низким параметром. Так, например, если для одной из присадок будет характерна температура кипения 180 градусов, а для остальных составляющих – 195, то для моторного масла будет устанавливаться именно первый показатель кипения.

Т.к. масло, независимо от основы – минеральной, полусинтетической или синтетической – относится к горючим продуктам, то его свойства также характеризует главный параметр – температура вспышки масла. Достижение критической величины вызывает воспламенение ГСМ. Несмотря на то, что многими производителями технических жидкостей указывается температура воспламенения в диапазоне от 230 до 240 градусов Цельсия, в реальных условиях она оказывается гораздо ниже и составляет 150-190 градусов. Связано это с тем, что в процессе сгорания масла в двигателе образуются дополнительные пары, которые и становятся причиной раннего воспламенения смазки. Таким образом, реальная температура вспышки масла зависит от количества пара, образовавшегося в результате его кипения.

Симптомы сгорания масла

Существует четыре основных симптома закипания смазочного вещества. Среди них:

Печи на отработанном масле | ТС Груп Энергия

Промышленные печи на отработанном маслеПечи на отработанном масле приобрели популярность по нескольким причинам — это появление синтетических масел, которые проще сжигать, чем более старые масла без присадок, и возможность приобретения “отработки” — масла, слитого с двигателя и трансмиссии, загрязненного частицами металла. Поскольку это непригодное вещество требует переработки, вывоза и хранения, предприятиям проще избавиться от него как можно быстрее, чтобы не вступать в конфликт с экологическим законодательством.

Купить отработку у тех, кто занимается изготовлением из нее печного топлива, невозможно — это лицензированные предприниматели и фирмы, которые не станут продавать сырье вместо собственного продукта. Но приобрести отработанное масло в автосервисе возможно по очень невысоким ценам.

Если вы сами руководите автосервисом, то есть имеете доступ к отработке в больших количествах, то пустить ее в оборот можно достаточно просто — использовать в качестве топлива. Но для этого потребуется печь с определенными параметрами, в которой отработка не просто сгорит, а выгорит полностью, даст высокую температуру и не будет признана проверяющими источником вредного выброса.

Для этого нужно изготовить печь, способную полностью выжечь все компоненты отработанного масла. Это не так просто, если учесть его сложный состав и некоторые тонкости процесса горения таких продуктов. В частности, следует создать конструкцию, которая позволит окислам азота, крайне вредным соединениям, не выходить в атмосферу, а принимать участие в процессе сжигания прочих компонентов топлива.

При таком течении событий окислы азота обратятся в воду, углекислый газ и азот, то есть, менее опасные с экологической точки зрения вещества. А сгорание отработки в печи окажется практически полным, что очень важно — ее придется меньше чистить при получении большого количества тепла.

Печь на отработке — преимущества и недостатки

Что следует учесть при изготовлении печи на отработке, каковы главные принципы, сложности и преимущества такого решения?

Преимущества

- Печь работает на дешевом и доступном топливе.

- Эффективность сгорания достаточно высока, чтобы получить высокую температуру корпуса печи, а, значит, высокую теплоотдачу в пределах примерно 500 — 700 градусов.

- Горение в такой печи поддерживается самостоятельно — таковы физические принципы ее работы. Регулировать горение можно за счет ограничения подачи топлива простой дроссельной заслонкой.

Недостатки

Вспомним о сложностях и недостатках.

- Высокая температура корпуса печи требует выделения для нее особого места, очищенного от всего горючего как минимум на полметра от устройства.

- При обогреве такой печью тепло распространяется неравномерно, проще сказать, что вблизи очень жарко, вдали — холодно.

- Печь на отработке масла работает по принципу излучения, а не нагрева воздуха.

- Всегда сохраняется вероятность закипания топлива в камере предварительного разогрева, а при определенных условиях — выброса кипящего топлива из корпуса.

- Печь очень активно поглощает кислород в помещении.

- В конструкции следует учитывать высокую температуру в дымоходе, значит, в местах контакта с кровлей необходимо создать защитный слой из негорючего тугоплавкого материала. Дымоход в самом простом варианте может быть только вертикальным — о причинах мы напишем ниже.

- Возможны претензии пожарных, если печь установлена в сервисе или мастерской.

Можно ли сбалансировать преимущества и недостатки конструкции или найти экономичную, эффективную и безопасную альтернативу самодельной отопительной печи на отработанном масле? Можно, по крайней мере, нивелировать некоторые недостатки конструкции и в полной мере использовать весь ее потенциал.

Как работает печь на отработанном масле

Принцип работы печки на отработке масла — сжигание маслянистой жидкости поэтапно для полного сгорания всех ее компонентов. При использовании отработки с синтетическими присадками вместо чистого ректификата нефти это становится возможным. Все трансмиссионные и моторные масла сейчас содержат синтетические присадки, облегчающие нашу задачу.

Почему разговор идет о двух этапах? — масло состоит из легких и тяжелых компонентов, которые горят (окисляются с выделением тепла) при разных температурах. Им необходимо разное количество кислорода, разная температура и разделение на участки, где будут проходить специфические процессы. Получить эффект полного сгорания можно можно за счет разделения вещества на фракции уже в процессе горения.

Пиролиз имеет свойство сохранять стабильность, поддерживать сам себя, и мы можем получить процесс, который упрощенно описывается примерно так:

— разогретое предварительно топливо загорается в нижней части камеры сгорания печи на отработанном масле, легкие вещества горят, создавая первичную температуру и тягу для испарения более тяжелых фракций;

— в средней части камеры сгорания происходит нагрев тяжелых компонентов до температуры горения и максимальный приток кислорода снаружи;

— горячая пиролизная смесь поступает в верхнюю часть печи, где проходит процесс “дожигания” разложившегося на пары и газы топлива с разложением окислов азота и активной отдачей тепла;

— продукты горения уходят в дымоход, тепло отдается помещению в виде излучения.

Особенности горения топлива в печах на отработке

Почему в такой печи, работающей на отработанном масле, возможно использование только вертикального дымохода? Зачем создавать среднюю часть печи в виде вертикальной трубы с отверстиями для притока кислорода? Дело в том, что хорошую тягу и полное сгорание всех компонентов можно получить только при разогреве всей смеси. Если пары станут пролетать по камере сгорания с большой скоростью, то не останется времени именно на этот разогрев, и смысл

Получить такой эффект можно разными способами, но в простейшем варианте можно добиться определенного соотношения высоты и диаметра вертикальной части камеры сгорания и дымохода, если не нарушать строго рассчитанные размеры. При нарушении возникнет эффект неполного сгорания, на трубе начнет оседать сажа и копоть, повалит черный дым, и часть газов начнет прорываться в помещение через отверстия для притока кислорода.

После прогрева газов в камере сгорания и насыщения смеси кислородом начинается фаза дожигания, которая происходит в верхней части печи. Там может быть либо своеобразное расширение с перегородкой, либо воронка определенной формы — в них должен произойти скачок температуры, после которого кислород отдаст часть несгоревших веществ окислам азота. На этом этапе дожигания и совершается обращение опасных и вредных компонентов в углекислоту, водяные пары и азот.

Как усовершенствовать печку на отработанном масле

Что можно усовершенствовать в этой конструкции, чтобы добиться большей функциональности и избавиться от ограничений?

- Можно добиться увеличения тепловой мощности печи, работающей на отработанном масле, чтобы часть лучистой энергии преобразовать в нагрев воздуха, получить конвекционную схему для более равномерного прогрева.

- Можно обойти требование строить только вертикальный дымоход — в таком случае мы можем использовать горизонтальные участки для большей отдачи тепла помещению и снижения опасности от разогрева кровли. Так удобнее вывести дымоход в стену, что гораздо проще, чем, прокладывать его через крышу.

- Можно создать систему равномерной подачи топлива в нижнюю часть камеры сгорания, чтобы добавлять отработку не слишком часто, не контролировать постоянно ее количество в камере подогрева.

Получить два первых оптимизирующих эффекта можно, используя силу движения воздуха, наддув, но с определенными ограничениями. Дело в том, что подача воздуха в камеру сгорания снизу бесполезна. Она приведет только к потере температурного баланса и потере эффекта перемешивания от силы Кориолиса, то есть, сведет к нулю все преимущества пиролизного процесса.

Делать какие-либо вьюшки и лючки для поддува в печи на отработке просто бесполезно и даже опасно — они могут дать эффект выброса пламени, топлива или струи горящего газа наружу. В отличие от дровяной печи, эта система балансирует сама себя и на этапе горения-дожигания не нуждается в принудительном притоке воздуха. Ей достаточно отверстий в вертикальной части камеры сгорания.

На этапе выброса газов можно помочь печи — установить вентилятор в дымоходе, чтобы проталкивать продукты горения по горизонтальной трубе, компенсируя потерю тяги от ее прокладки. Фактически это означает, что вентилятор будет “дуть вслед газам”, создавая избыточное давление для их выталкивания в сторону выхода из трубы.

Способы создания наддува — инжектор и эжектор

Существует два варианта создания такого устройства.

- Первый подход предполагает установку в “колене” дымохода вентилятора постоянного действия, который будет поддерживать тягу и выгонять газы. При его выключении отработанные газы начнут возвращаться в помещение, а эффективность работы печи на отработанном масле резко снизится. Можно между дымоходом и вентилятором установить клапан в виде простой “хлопушки”, который будет легко приподниматься от потока воздуха, создаваемого вентилятором, и столь же легко захлопываться при его выключении. Вариант не слишком удобен именно по причине необходимости постоянно поддерживать тягу вентилятором. Использовать можно компьютерный, вытяжной кухонный или небольшой промышленный вентилятор, создающий устойчивый поток воздуха для эжекторного наддува.

- Второй подход несколько сложнее в исполнении, он хорош в случаях, когда часть дымохода проложена с некоторым наклоном. В колено дымохода вводится тонкая трубка, а через нее периодически подается сжатый воздух, мгновенно увеличивающий тягу. При использовании этой системы — инжекторной — можно резко увеличивать эффективность горения топлива с одновременным снижением его потребления. В результате будет возможно за короткое время сильно разогреть печь, а потом перевести ее в более “спокойный режим”.

Использование наддува целиком зависит от возможностей хозяина печи и особенностей места ее размещения. В любом случае, отопительные печи на отработанном масле подходят для гаражей и мини-мастерских, но требуют соблюдения правил пожарной безопасности — удаления от корпуса предметов, расчистки пространства и контроля за температурой.

Нельзя забывать, что погасить такую печь до полного выгорания топлива в принципе невозможно. Пламя будет поддерживать само себя в виде ленивого язычка, который мгновенно разгорится при получении новой порции масла.

Отбор тепла от печи на отработке

Отбор тепла от корпуса печи можно организовать двумя способами:

— установкой на некотором расстоянии вентилятора, который будет постоянно дуть на корпус, прогоняя мимо него воздух для равномерного распределения. Обычный бытовой вентилятор не сможет критически понизить температуру в камере сгорания и не станет причиной прекращения дожигания топлива. При этом комфорта в помещении будет больше, но стоит обратить внимание вот на что — вентилятор может частично выдувать газы через отверстия в вертикальной части камеры сгорания. Это довольно рискованно для находящихся в помещении;

— оборудованием на корпусе печи змеевика с постоянно протекающей водой — своего рода водогрейного контура. Его можно заменить водогрейной рубашкой, расположенной в верхней трети камеры сгорания. Непременное условие — между элементами приема тепла и корпусом камеры сгорания должен оставаться зазор для доступа воздуха. Опускать контур отбора тепла ниже не стоит.

Если к такой системе подключить принудительную циркуляцию, то ее хватит на обогрев дома или дачи, а на небольшое строение хватит и естественной циркуляции теплоносителя. Напоминаем, что все эти решения требуют правильного расчета, потому что неумеренный отбор тепла приведет к потере эффективности дожигания, а излишний — к расплавлению или растрескиванию трубок с водой. При ограничении доступа воздуха в камеру сгорания печь также потеряет эффективность.

Длительность работы и расход топлива

Расход топлива в такой печи составляет примерно литр на час работы, а при использовании вентилятора наддува — до полутора литров. Если вы хотите добиться более длительной работы печи без долива масла, то можно установит рядом с ней емкость большего размера и соединить нижние части трубкой. Принцип сообщающихся сосудов сработает — жидкость в камере сгорания и дополнительной емкости окажется на одном уровне.

Нет смысла делать камеру сгорания большой, потому что топливо в ней не прогреется до нужной температуры. Дополнительная емкость с дроссельной заслонкой поможет создать запас топлива на несколько часов горения, даже на ночь, не рискуя “перелить” или прервать подачу отработки.

Опасности, сложности, альтернативы самодельной печи на отработке

Описанная нами конструкция обладает серьезными недостатками.

Описанная нами конструкция обладает серьезными недостатками.

- Самодельная печь на отработке является прибором с частично открытой камерой сгорания, и это исключает ее установку в жилых помещениях. Кроме того, ее корпус раскаляется до очень высоких температур, что тоже опасно. Вам придется строить для нее отдельное помещение и проводить тепло в дачный домик либо по воздуховоду, либо с использованием теплоносителя. Это сводит к нулю все преимущества использования отработки и простоты конструкции.

- Подобное устройство при пожаре станет поводом для отказа в страховых выплатах — печь не сертифицирована, проверок не проходила, паспорта не имеет.

- При попадании в резервуар печи отработки с большим содержанием воды возможное мгновенное вскипание смеси с выбросом паров — это взрыв, от которого пострадают люди и строение.

- Использование такой печи в автосервисе или мастерской предпринимателя — источник проблем с пожарными службами, бесконечные штрафы.

Форсунки и пламенные чаши

Более безопасный вариант конструкции — использование форсунки или чаши сгорания топлива с капельной подачей, но здесь возникает масса технологических и конститутивных сложностей. Изготовление этих узлов связано с работой очень точного современного оборудования. Форсунка должна работать при постоянном притоке сжатого воздуха, а подача топлива каплями в чащу связана с точными дозировками и подъемом отработки на высоту — над камерой сгорания.

Пламенная чаша рассматривается как вариант создания печи на отработанном масле, но ее конструкция очень сложна в изготовлении. Без навыков такое устройство не построить. Для него придется покупать или собирать вентилятор поддува — “улитку” для закручивания потока воздуха, рассчитывать место установки. Это задача для профессионалов, но в промышленности, где есть профессионалы, она непопулярна. Там выгоднее использовать форсунку или горелку с подачей сжатого воздуха, фильтром и насосом подкачки топлива.

Пламенная чаша с фильтрующим пористым элементом хоть и дает устойчивое экономичное горение, не может быть собрана в полностью безопасную конструкцию своими руками. Это слишком сложно. Более того, никакие инспекторы и страховщики не станут признавать такое устройство безопасным, а экспертиза обойдется невероятно дорого.

Печь на отработке промышленного изготовления

Желающим все же воспользоваться возможностями отработки — особенно владельцам автосервисов, мастерских — лучше поискать и купить печь, работающую на отработанном масле промышленной разработки и сборки. Для обогрева производственных помещений существует более эффективный вариант с вентилятором поддува, который создает хорошие условия для перемешивания воздуха. При этом нагрев воздуха происходит в теплообменнике без попадания туда продуктов сгорания отработки.

Любителям паллиативных решений, самодеятельности и экзотики хотелось бы посоветовать — соотносите выгоды от использования такой печи с ее ограниченными возможностями и стоимостью. Для того, чтобы самодельная печка на отработке стала безопасной и удобной, придется затратить немало труда и докупить много оборудования. Не проще ли сразу купить готовое и сертифицированное изделие, которое можно не только ставить в гараже!

Согласитесь, что для отопления одного гаража и сарая усилия просто неадекватны! А для безопасного обогрева производства, даже самого малого, есть компактные и производители печи, нагреватели воздуха и котлы на отработанном масле. Изготовить печь на отработке самостоятельно весьма сложно и хлопотно. Ее безопасность и производительность в любом случае окажутся гораздо ниже, чем у проверенных промышленных изделий с современными горелками и даже чашами сгорания.

Горелка для котла на отработанном масле – обзор конструкции и производителей

- Содержимое:

- Как устроена горелка на отработанном масле

- Какие типы отработанных масел подходят

- Принцип работы горелки на отработке

- Подготовка отработки для сжигания в котле

- Организация подачи масла в горелку

- Система розжига и поддержания огня

- Как подобрать горелку под отработанное масло

- Расчет правильной мощности горелки

- Марки горелок под отработку

Отработанное масло, в процессе сгорания, выделяет столько же тепла, как и солярка, при этом стоит, в 2-3 раза дешевле.

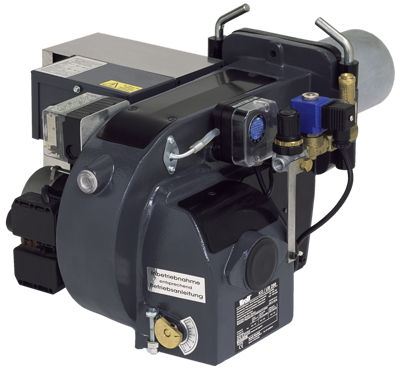

Горелка для котла на отработанном масле, имеет уникальную конструкцию, обеспечивающую максимально полное сжигание топлива и минимальное количество негорючего остатка, выпадающего в виде сажи. От эффективной работы горелочного устройства, зависит теплоотдача котельного оборудования и его экономичность.

Как устроена горелка на отработанном масле

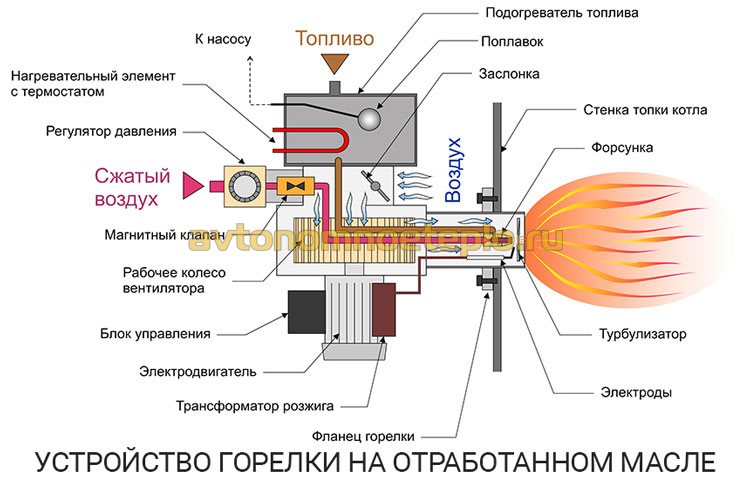

Конструкция горелки состоит из нескольких узлов, каждый из которых, имеет свое функциональное предназначение:

- Топливный насос – подает отработку в блок испарения или камеру предварительной подготовки. На топливопроводе, установлены фильтры грубой очистки, для удаления металлических фрагментов, загустевших частиц и мусора.

Камера предварительной подготовки или испарения – топливо предварительно подогревают до нужной температуры, что вызывает усиленное испарение. В камере расположен регулятор, изменяющий температуру нагрева, в зависимости от типа топлива. Масло смешивается с воздухом, после чего, топливовоздушная смесь сгорает в специальной камере.

Камера предварительной подготовки или испарения – топливо предварительно подогревают до нужной температуры, что вызывает усиленное испарение. В камере расположен регулятор, изменяющий температуру нагрева, в зависимости от типа топлива. Масло смешивается с воздухом, после чего, топливовоздушная смесь сгорает в специальной камере.- Горелки для котлов на отработке, бывают двух типов:

- В самодельных теплогенераторах, установлена чаша, в которую топливо подается капельным методом. Устройство считается ненадежным и взрывоопасным.

- Современные горелки, вентиляторные. Изготовление топливовоздушной смеси происходит при принудительном нагнетании воздуха.

- В самодельных теплогенераторах, установлена чаша, в которую топливо подается капельным методом. Устройство считается ненадежным и взрывоопасным.

- Форсунка или распылитель – нагретая и обогащенная воздухом отработка, подается на форсунку, преобразовывая жидкость в мелкодисперсную пыль. Для отработанного топлива, необходима особая масляная форсунка.

Жидкотопливные горелки для котлов отопления на отработанном масле, как правило, универсальные и могут работать на любых других типах топлива.

Какие типы отработанных масел подходят

Существует несколько видов отработанных масел, которые можно сжигать в жидкотопливных котлах. Для работы теплогенератора, подходят:

- Трансформаторное масло – оптимальный вид топлива, по причине небольшой вязкости и высокой чистоте состава. Для обогрева, используется редко, так как после использования в трансформаторе, его перерабатывают в другие продукты.

- Моторное масло – чаще других видов отработки, применяется для работы котлов. Дополнительно, используется масло из трансмиссии. Вязкость топлива средняя. Для нормальной работы котла, требуется качественная система фильтрации. В отработке содержится большой процент примесей и мелких металлических фракций.

- Индустриальное масло – отработка, сливаемая из станков, насосов, текстильных машин. Топливо имеет небольшую вязкость и практически не содержит примесей.

Горелка для сжигания отработанных масел, кроме перечисленных выше видов отработки, способна работать на керосине, сырой нефти. Для обогрева, подойдут пережаренные растительные масла.

Не рекомендуется применять компрессорную отработку. Масла заливают в холодильные и турбокомпрессорные машины. Отработку отличают низкие показатели вязкости и большой процент примесей, что приводит к усиленному саже образованию, частой замене фильтров на топливопроводе и форсунке.

Принцип работы горелки на отработке

Устройство и принцип работы горелки на отработке, связан с принудительным подогревом и частичным испарением топлива. После подачи топлива на горелочное устройство, оно направляется в камеру предварительной подготовки, где нагревается до необходимой температуры и окисляется.

Сжигание топливовоздушной смеси, происходит в факеле пламени. За воспламенение топливовоздушной смеси, отвечают электроды, расположенные непосредственно перед распылителем – форсункой.

Для поддержания интенсивности горения, используются завихрения воздушных потоков, создаваемые лопастями вентиляторов. Принцип работы горелки идентичный устройствам, работающим на солярке или сжиженном газе.

Существует определенная классификация горелочных устройств по типу регулирования мощности. Потребителю предлагают горелки следующего вида:

- Одноступенчатые горелки – имеют простую конструкцию и принцип работы. Нагрев теплоносителя, осуществляется в режиме мощности 100%. При достижении необходимой температуры, горелка попросту выключается до тех пор, пока теплоноситель не остынет до установленных значений. После этого, возобновляется горение.

Принцип работы, применяемый в одноступенчатом горелочном устройстве, малоэффективен и приводит к существенному перерасходу топлива. - Двухступенчатые горелки – модули, работающие в постоянном режиме без отключения. Принцип нагрева заключается в следующем. Горелка работает на 100% до тех пор, пока теплоноситель, не достигнет необходимой температуры. После этого, происходит переключение на пониженную мощность в 30 или 40%. Горелка полностью не выключается.

Подобный принцип работы, имеют плавно-двухступенчатые и модуляционные горелочные блоки.

Стоимость двухступенчатых и модуляционных горелок, достаточно высокая, но затраты полностью окупаются за счет экономии на сжигании топлива, достигающей 15-20% по сравнению с одноступенчатыми аналогами.

Подготовка отработки для сжигания в котле

Само по себе, масло плохо горит, при сжигании в обычных условиях, выделяет большой процент сажи и копоти. В отработке содержится мусор, металлические вкрапления. Для нормализации работы, в горелке предусмотрено два важных узла:

- Система фильтрации – осуществляется очистка отработанных масел перед сжиганием. Фильтр установлен на подающем топливопроводе и перед подачей на форсунку. Система фильтрации малоэффективна, если сжигается сильно загрязненное вязкое масло. Фильтры быстро забиваются, что приводит к остановке котла.

- Камера предварительного подогрева – отработку, перед подачей на форсунку, требуется подогреть. Доведенное до определенной температуры масло, легче воспламеняется и сгорает с минимальным несгораемым остатком, в виде сажи.

Организация подачи масла в горелку

Автоматические горелки, работающие на отработанном масле, используют принцип принудительной подачи топлива. Такое устройство более эффективно, чем капельный метод, применяемый в самодельных котлах.

За подачу топлива, в автоматических горелках отвечает насос. В топливопроводе создается давление, под которым, нагретая отработка подается на форсунку и распыляется. Одновременно с этим, работает вентилятор, создающий лопастями завихрение воздушных потоков. Мелкодисперсная пыль, впрыскиваемая в камеру сгорания, закручивается в спираль и воспламеняется, образуя факел пламени.

Избыток масла, отводится обратно в топливохранилище. Слаженность работы всех узлов, обеспечивает автоматика котла, одновременно контролирующая насос, форсунку, систему рециркуляции.

Система розжига и поддержания огня

Опытным путем, было доказано, что оптимальная температура горения пламени отработанного масла, примерно 180оС. При такой интенсивности горения, отработка сгорает полностью, практически без дымовых остатков и сажи.

В котле присутствует несколько систем, позволяющих добиться того, чтобы температура горения достигала заданных параметров:

- Блок предварительной подготовки – в камере, машинное масло разогревается до 80-90оС.

- Турбина – интенсивность горения, достигается за счет постоянного нагнетания воздуха в камеру сгорания.

- Розжиг – осуществляется электророзжиг. Сразу за форсункой, располагаются два электрода, поджигающие топливовоздушную смесь в автоматическом режиме.

Увеличенное образование копоти, указывает на неисправность одного из блоков системы розжига или поддержания огня.

Как подобрать горелку под отработанное масло

При подборе горелочного модуля, потребуется правильно рассчитать его мощность и выбрать марку производителя. Специалисты, рекомендуют обращать внимание еще на несколько деталей:

- Наличие блока предварительного подогрева – этот узел, несколько увеличивает потребность теплогенератора в электроэнергии, но улучшает теплоотдачу и КПД горелочного устройства. Блок подогрева, работает подобно ТЭНовому обогревателю.

- Конструкция форсунки – модуль, отвечающий за образование мелкодисперсной топливовоздушной смеси. По принципу подачи топлива, форсунки делятся на гидравлические, механические и электронные. Последние, отличает высокая теплоэффективность.

Расчет правильной мощности горелки

Фактически, расчет мощности горелки, осуществляется по котлу, в котором планируют установить модуль. Увеличение или уменьшение производительности, недопустимо. Запрещается устанавливать горелку на 25 кВт в 10 кВт котёл. Самым простым решением, будет покупка горелочного устройства под мощность котла.

Расчет мощности теплогенератора, выполняют по формуле 1 кВт = 10 м2. Для удобства, производители указывают общие показатели теплоотдачи горелки, включая среднюю и максимальную отапливаемую площадь.

Марки горелок под отработку

В странах ЕС и Америке, уже давно разрабатывают системы утилизации отработанных масел. Горелки европейских или американских компаний, считаются наиболее экономичными, соответствуют нормам и условиям эксплуатации в РФ. Корейские горелочные устройства, также неплохо зарекомендовали себя в отечественных условиях эксплуатации.

В странах ЕС и Америке, уже давно разрабатывают системы утилизации отработанных масел. Горелки европейских или американских компаний, считаются наиболее экономичными, соответствуют нормам и условиям эксплуатации в РФ. Корейские горелочные устройства, также неплохо зарекомендовали себя в отечественных условиях эксплуатации.Популярностью пользуются горелочные устройства на отработке, следующих производителей:

- США и Канада:

- Германия:

- Euronord EcoLogic,

- Giersch.

- Euronord EcoLogic,

- Италия:

- Корея: Olympia AL.

- Австрия: Kroll.

- Китай:

- Польша: Hiton.

Что касается горелок на отработке, качество американской и канадской продукции, вне конкуренции. Немецкие и австрийские модули, традиционно отличаются высоким качеством и надежностью. Корейские горелки, выбираю по причине многофункциональности и доступной стоимости.

Китайские и польские горелки, выпускаются в приблизительно одинаковом качестве и являются неплохим вариантом для обогрева небольших помещений.

Горелка на отработанном масле – экономичное и эффективное устройство, позволяющее получить дешевое тепло, фактически из «мусора».

Отработанные нефтяные масла, как один из наиболее опасных источников загрязнения природной среды.

Отработанные нефтяные масла, как один из наиболее опасных источников загрязнения природной среды.

10.09.2012

В настоящее время, загрязнение окружающей среды нефтью и продуктами её переработки, является одной из проблем для охраны природной среды.

Отработанные нефтепродукты являются легковоспламеняющейся смесью циклических углеводородов (в большей степени нафтенового ряда) у которой плотность 0,905г/см3 и молекулярная масса 300… 500, температура вспышки не опускается ниже 100°С, а температура застывания не поднимается выше -10°С (зависимость от состава). Отработанные нефтепродукты по токсичности можно отнести к 4 классу опасности, однако все вопросы о токсичности нефти и нефтепродуктов еще не совсем разработаны. Всё это объясняется их непростым, совокупным химическим составом и различиями в химических свойствах. Установлено, что наиболее токсичны углеводороды, у которых температура кипения колеблется от 150 до 280°С. Некоторые фракции нефтепродуктов, имеют четко выраженное канцерогенное действие. Острое отравление большего количества видов рыб, в основном наступает при большом содержании эмульгированных нефтепродуктов 16-97мг/л. Токсичность растворимых в воде нефтепродуктов тоже зависит от химического состава. Состоящие из многих компонентов фракции, вызывают острое отравление водных гидробионтов, в концентрациях 25-29мг/л и подострое отравление 15-19мг/л. При содержании в этих фракциях нафтеновых кислот не более 65%, смерть рыб наступала в концентрациях 0,03-0,1 мг/л. Рыбохозяйственные ПДК нефтепродуктов в пресноводных водоемах 0,001 мг/л, в морской воде 0,05 мг/л. Предельно допустимое содержание паров углеводородов отработанных нефтепродуктов в воздухе зоны для работы – 300мг/м3.

Пожароопасность отходов, в которых содержатся нефтепродукты, обуславливается:

1. способностью к поддержанию горения;

2. самостоятельным воспламенение и возгорание.

Самостоятельное воспламенение – это процесс, при котором нефтепродукты воспламеняются без какого-либо контакта с открытым огнем. Температурой самостоятельного воспламенения называется та температура, при которой нефтепродукты могут воспламениться без побочного источника открытого огня. Температура самостоятельного воспламенения минеральных масел равна 315°С, топливного бензина – 510°С, керосина – 435°С, дизельного топлива – 336°С. Эта температура зависит от нескольких факторов: 1.от фракционного состав;2. от химического состава. Чем тяжелее нефтепродукты по групповому составу, тем ниже температура их самовоспламенения.

Самостоятельное возгорание – самопроизвольное горение горючих субстанций в результате повышенного процесса окисления. Окисление – это процесс, при котором происходит соединение горючего вещества с кислородом воздуха. Появление ржавчины на металле, состояние гниения органических веществ, горение – всё это процесс окисления. Процесс окисления, который является результатом самовозгорания, зависит от большого количества факторов, основным из которых является скорость окисления. С увеличением этой скорости также увеличивается величина выделившегося тепла; если же процесс окисления медленный, то количество выделяемого тепла будет небольшим. При этом, та часть выделившегося тепла, которая больше, будет рассеиваться в окружающей среде, а меньшая, соответственно, будет расходоваться на самонагревание субстанции и увеличение времени процесса окисления. Хотелось бы заметить, что скорость окисления в большей степени зависит от температуры горючего вещества и температуры окружающей среды. Увеличение температуры горючего вещества на каждые 10°С повышает скорость окисления в два раза.

Нефтепродукты, а особенно смазочные вещества, вступая в реакцию с кислородом воздуха, в самом начале окисляются медленно, при этом выделившееся в процессе окисления тепло начинает вызывать увеличение температуры. С повышением температуры, процедура окисления ускоряется и, как следствие, происходит большее выделение тепла. Этот процесс будет продолжаться до тех пор, пока величина температуры не возрастет настолько, что промасленные хлопчатобумажные изделия (ветошь, тряпки, промасленная спецодежда и т.д.) и другие подобные им материалы, начнут обугливаться, а затем последует воспламенение и горение.

Наиболее склонны к процессу окисления смазочные масла. Важно очень осторожно обращаться с любыми промасленными материалами, какими бы смазочными маслами они не были смочены. Так, если 4…5 кг хлопчатобумажных тряпок смочить 250… 300г олифы при температуре равной 25°С, то через 2 часа их температура увеличится до 58…60°С, через 3 часа – до 187… 190°С, а через 4 часа температура уже будет равна 300°С и эта ветошь либо тряпки загорятся без внешнего постороннего источника огня. Безопасные на первый взгляд, любые промасленные материалы, заброшенные в угол либо забытые и оставленные без присмотра, могут легко воспламениться, и явиться следствием пожара без посторонних источников огня.

Отработанные нефтяные масла считаются одним из наиболее серьёзных источников загрязнения природной среды — почвы, источников воды и грунтовых вод. Огромный экологический урон наносит слив отработанных масел в грунт и водоёмы.

Зарубежные исследователи пришли к выводу, что при транспортировке, добыче и переработке, аварийные сбросы и потеря нефти по объемам ниже, чем при сливе отработанных нефтепродуктов.

Сдать отработанное масло на переработку — это единственно правильный способ утилизации, поскольку он является экологичным и не нарушает экосистему. Вторсырье очищают на специальном оборудовании. Полученное масло практически не отличается по характеристикам от первоначального. Ввиду высокой стоимости оборудования для переработки, выгоднее продать отработанное масло компаниям, которые специализируются на очистке. Компания «Нектон Сиа» предоставляет такую услугу. Таким образом, обеспечивается забота об экологии и появляется возможность заработать. Как правило, специалисты компании по переработке масла самостоятельно откачивают его из резервуара и вывозят с территории заказчика. В каждом случае покупка отработанного масла должна иметь гарантию безопасной транспортировки. Стоимость продукта зависит от разных факторов: типа отработанного масла, общего состояния, наличия механических примесей и пр.

Отопление на отработанном масле — Журнал АКВА-ТЕРМ

А. Григорьев

Для предприятий, на которых в результате их деятельности скапливаются большие объемы отработанного масла, внедрение отопительного оборудования, использующего «отработку» в качестве топлива, представляет выгодное решение целого ряда проблем.

Подписаться на статьи можно на главной странице сайта.

Идея использования отработанных масел (ОМ) в качестве топлива для отопления в ряде зарубежных стран эксплуатируется уже достаточно давно и весьма эффективно и регулируется четкой законодательной базой. В США это целая индустрия: около 60 % собранной «отработки» отправляется на вторичную переработку, остальное утилизируется, в том числе сжигается в теплогенераторах малых и средних отопительных систем. Во многих странах ЕС существует полный запрет на сжигание ОМ. В целом в западно-европейских странах собирается около 75 % «отработки» – при этом 25 % регенерируется, а 50 % используется в качестве топлива.

В России же процесс использования топлива из отработанного масла пока не имеет под собой четкой законодательной базы. Соответствующее оборудование сертифицируется как отопительное, работающее на жидком топливе. Для организации системы теплоснабжения на ОМ необходимо составить проект, учитывающий воздействие на окружающую среду всего объекта в целом.

В России также не существует налаженной системы сбора, восстановления и утилизации ОМ, а действующие перерабатывающие предприятия из собранных масел восстанавливают солидол и низкосортные масла, которые в технике на сегодняшний день малоприменимы. Однако использование «отработки» для отопления в нашей стране весьма перспективно, потенциал топливной базы на основе отработанных технических масел от автотранспорта и иных видов техники в России составляет до 500 млн т/год и более. Повторно используется меньше половины (40–48 %): 14–15 % из них идет на регенерацию, остальное используется как топливо.

Одно из самых перспективных направлений утилизации ОМ подразумевает использование его в качестве топлива для обогрева промышленных объектов. Такой подход позволяет предприятию сократить расходы на теплоснабжение за счет отказа: от услуг энергоснабжающих организаций, потребления традиционного газового или жидкого топлива, затрат на утилизацию отработанного масла как опасного промышленного отхода. При этом снижается и нагрузка на окружающую среду – сжигание «отработки» с помощью высокотехнологичного оборудования экологически безопаснее ее неконтролируемой «утилизации». Содержание вредных соединений в продуктах сгорания горелок на ОМ должно соответствовать нормативам, установленным для горелочных устройств на обычном дизтопливе.

Очевидно, что для таких предприятий, как автотехцентры, судоремонтные верфи, автопарки, насосные станции, где постоянно идет сбор ОМ, его использование для обогрева собственных производственных помещений особенно выгодно. В то же время, по оценкам специалистов, средняя цена на отработанное масло в два–три раза ниже, чем на дизельное топливо, при почти одинаковой калорийности. Поэтому использование этого топлива оказывается рентабельным даже независимо от объемов собственного «производства» масла. Конечно, при проведении технико-экономического обоснования применения отопительного оборудования на ОМ необходимо учитывать затраты на проведение регулярных регламентных работ по очистке нагревателей и теплообменных поверхностей.

Наибольшее распространение в качестве теплоагрегатов, работающих на отработанном масле, получили печи и воздушные теплогенераторы.

Печи на отработанном топливе

Печи, работающие на ОМ, обычно не отличаются большой мощностью и используются для обогрева отдельных помещений автомастерских, складов запчастей и др. В этих теплогенераторах сжигание топлива производится в камере сгорания в особой чаше, обычно чугунной, топливо на которую подается капельным способом. Под действием высокой температуры масло выпаривается, а образовавшиеся пары смешиваются с воздухом и сгорают. Воздух в камеру сгорания подается принудительно под небольшим давлением, что обеспечивает стабильный режим горения.

В частности, нагнетательным вентилятором оснащены теплогенераторы на отработанном масле ЖАР-25 и ЖАР-100. В этих устройствах вентилятор управляется электронным контролером, и благодаря этому появляется возможность изменения мощности, что приводит к более экономному расходованию топлива. К тому же блок управления таких теплогенераторов снабжен функцией автоматического поддержания температуры.

Продукты сгорания топлива нагревают теплообменник и отводятся на улицу по дымоходу, который должен иметь протяженность не менее 4 м. Тепло отдается с теплообменника печи излучением или отводится с помощью вентилятора.

Розжиг в таких печах часто производится вручную, предварительно чаша прогревается сжиганием в ней небольшого количества топлива. Во время работы топливо подается из топливного бака (закрепленного на печи или находящегося в удалении) автоматически с помощью насоса.

Безопасность работы теплогенератора обычно обеспечивается с помощью датчика температуры, защищающего печь от перегрева, и датчика перелива топлива.

Датчик температуры размещается на внутренней стенке корпуса и включается в цепь привода насоса подачи топлива. В случае срабатывания датчика насос отключается, топливо перестает подаваться в камеру сгорания, горение прекращается.

При нарушении режима горения возможен перелив топлива через края тарелки. В этом случае срабатывает датчик перелива и также отключает насос подачи топлива.

При освоении топливной ниши ОМ в России изначально распространение получили печи зарубежных производителей, такие как Kroll W401, W401L (США), Thermobile AT 306, 307, 400, 500 (Нидерланды). Появились и аналоги отечественного производства – например, отопители нa отработанном масле «Tеплон Т 603» (ЗАО «Беламос»), «Тайфун ТГМ 300» (ООО «Фирма Биляр»), «Жар 25» (ООО «Лепта») и др.

Более эффективного сжигания топлива в печах на «отработке» удается добиться с помощью распыления его тонким слоем. В этом случае ОМ подается из встроенного или внешнего бака дозирующим насосом в камеру сгорания, где и происходит распыление. Насосом создается давление в 4–5 атм, за счет подключения к магистрали сжатого воздуха, что и вызывает сверхтонкое распыление.

Но даже распыление ОМ сжатым воздухом позволяет сжечь только около 70 % топлива. Остальная часть осаждается на теплообменнике и значительно снижает теплоотдачу, поэтому чаши в печах на отработанном топливе, как и стенки теплообменника, нуждаются в периодической очистке. Для разных агрегатов время между очистками колеблется от 6 до 800 ч работы и более, в зависимости от применяемой в них технологии сжигания и чистоты используемого топлива.

Для еще большего повышения эффективности работы печей на ОМ американской компанией Clean Burn была разработана технология вторичного дожига отработанного масла на мишени. Она размещается в камере сгорания на небольшом расстоянии от задней стенки, и на ней оседают капельки ОМ. В печах с применением мишени дожига чистка теплообменников стала необходима лишь через каждые 800 ч работы.

Площадь теплопередачи в таких печах определяется площадью камеры сгорания. Для увеличения теплопередачи ряд компаний-производителей стали использовать трубчатый теплообменник, а эффективность теплоотдачи повышается с помощью принудительной вентиляции.

Компанией «Техно-Климат» на базе отопителя KrollW401 разработана модель теплогенератора на ОМ Euronord EcoHeat, в которой испарительная (капельная) схема сгорания топлива сочетается с высокоэффективным радиальным вентилятором обдува (рис. 1). Теплогенератор обеспечивает подачу в помещение большого объема нагретого воздуха при полном отсутствии побочного теплового излучения, за счет этого увеличивается КПД прибора и появляется возможность более гибко регулировать обогрев помещения.

Рис. 1. Теплогенератор, работающий на отработанном масле

При установке особого устройства подачи топлива такой теплогенератор способен работать в полностью автоматическом режиме (без ручной дозаправки). Данное устройство имеет в своем составе поплавок, контролирующий уровень топлива в баке отопителя, и схему управления, которая включает насос стандартного агрегата подачи топлива Kroll или Euronord при снижении уровня топлива в баке ниже заданного.

Воздушное отопление на «отработке»

Наибольшая эффективность сжигания отработанного топлива достигается в камерах сгорания воздушных теплогенераторов с помощью дутьевых горелок. КПД таких стационарных агрегатов достигает 93 %. Камеры сгорания теплогенераторов выполняются из высокотемпературной нержавеющей стали и могут работать с любыми типами горелок. В качестве топлива может быть использовано дизтопливо, газ, животные жиры, отработанное или растительное масло. Таким образом, преимущества воздушного отопления, не требующего промежуточного теплоносителя, сочетаются в таких системах с экономическими преимуществами топлива из ОМ.

В воздушных теплогенераторах (рис. 2) раскаленные продукты сгорания, проходя внутри теплообменника, нагревают его и отводятся за пределы помещения. Нагнетаемый вентилятором воздух обдувает теплообменник, нагревается и поступает в помещение через регулируемые жалюзи или систему воздуховодов. Теплоотдача начинается сразу после включения установки.

Мощность таких теплоагрегатов достигает 1,5 МВт, благодаря чему с их помощью можно создавать автономные системы отопления помещений большого объема и любого назначения: складов, ангаров, цехов, торгово-выставочных комплексов, сельскохозяйственных объектов, спортивных сооружений, помещений автосервисов и др. Их можно использовать в технологических процессах, на специфических производствах – для подготовки горячего воздуха, сушки и нагрева материалов и изделий.

Рис. 2. Теплогенераторы воздушного отопления на отработанном масле

На российский рынок такие воздушные теплогенераторы часто поставляют те же компании, которые производят и печи, работающие на ОМ, например, Kroll (Германия) – установки серий S и SKE, EnergyLogic (США) и др.

Для предотвращения отрыва пламени от горелки и возникновения эффекта обратной тяги в воздухонагревателях EnergyLogic предусмотрена автоматическая система регулирования по разряжению в дымоходе.

Для удобства размещения производители предусматривают вертикальные и горизонтальные модули теплогенераторов. Воздухонагреватели EnergyLogic могут быть установлены под потолком обогреваемого помещения, прикреплены к стене, размещены на платформе из негорючего материала либо расположены на стойках на топливном баке. Конструкция аппаратов позволяет подавать нагретый воздух в разных направлениях, разделять воздушные потоки и направлять их в систему вентиляции. Для обогрева больших помещений возможно проектирование коллекторной системы подачи топлива к нескольким горелкам, установленным на работающих в каскаде воздушных теплогенераторах.

Очистка теплообменных поверхностей воздушных теплогенераторов производится при помощи промышленного пылесоса каждые 2–6 мес.

Водяное отопление на ОМ

Отопление на отработанном масле может быть не только воздушным, но и водяным. Примером такого котельного оборудования могут служить водогрейные котлы EL-200B и EL-500B (максимальная мощность – 58,3 и 146 кВт) фирмы EnergyLogic. Они оснащены двумя топливными баками, в первом из которых происходит отстаивание нерастворимых примесей и твердых частиц. Масло после отстаивания подается через фильтр, задерживающий частицы размером более 100 мкм, в основной питающий бак. Перед подачей на форсунку горелки топливо еще раз очищается на фильтре тонкой очистки, разогревается до температуры 50–75 °С, в зависимости от состава масла, и смешивается в форсуночном блоке с первичным воздухом, нагнетаемым встроенным компрессором. В зону горения от вентилятора горелки поступает также вторичный воздух. Качество сжигания ОМ по такой технологии сопоставимо со сжиганием обычного печного топлива. Блок подогрева топлива изготовлен из особого сплава. Его очистку следует проводить примерно раз в два месяца.

Система подачи топлива EnergyLogyc включает и запатентованный дозирующий насос, регулирующий подачу горючего в зависимости от его характеристик, – для обеспечения оптимальных условий горения. Насос может подавать топливо на расстояние до 45 м.

Котел EL имеет двухходовую конструкцию с полностью водоохлаждаемой топкой. В дымогарные трубки встроены турбулизаторы из нержавеющей стали. Корпус котла имеет теплоизоляцию из плотного слоя стекловолокна. Крышка дымосборной камеры – съемная, что облегчает осмотр, техническое обслуживание и очистку внутренних поверхностей котла. При этом не требуется демонтировать горелку. Котел оснащен змеевиком для подготовки горячей воды, а при необходимости подключается также к отдельному бойлеру.

Горелки на «отработке»

Принцип работы большинства горелок на ОМ европейского производства схож с описанным выше. Встроенный топливный насос закачивает горючее в герметичную промежуточную камеру с электронагревателем. После нагрева масла до температуры, на которую настроен регулировочный термостат, включается роторно-компрессорная группа горелки. Вращающийся в гильзе ротор с лопатками осуществляет забор первичного воздуха из помещения и смешивает с ним топливо из промежуточной камеры. Затем готовая топливно-воздушная эмульсия через форсунку подается под давлением в камеру сгорания. Вентилятор горелки нагнетает вторичный воздух.

Рис. 3. Горелка для сжигания отработанного масла

Такая технология позволяет добиться наиболее полного сгорания топлива и, как следствие, до минимума снизить загрязнение форсунки и выбросы в окружающую среду. Конструкции горелок различных фирм могут отличаться устройством компрессора (у большинства горелок он встроенный) и типами используемых фильтров.

На российском рынке представлены универсальные (способные сжигать различное топливо, в том числе – отработанное масло) горелки фирмы Kroll (номинальная тепловая мощность – от 28,5 до 195 кВт; расход топлива – 2,4–16,5 кг/ч), горелки Giersch мощностью от 51 до 200 кВт (расход топлива – 4,3–16,5 кг/ч), Euronord EcoLogiс мощностью от 20 до 240 кВт.

Горелки с ротационными форсунками выпускает и немецкая компания Saacke. Высокая эффективность сжигания топлива (в том числе битумов, гудронов и остатков тяжелых минеральных масел) при их использовании обеспечивается за счет качественной регулировки различных потоков топлива. Подаваемый в горелку воздух разделяется на первичный (25 %), распыляющий топливную пленку после кромок вращающегося стакана, вторичный (70 %), обеспечивающий сгорание основной массы топлива, и третичный (5 %), защищающий вращающиеся лопатки от перегрева и препятствующий отложению продуктов сгорания.

Снижение образования оксидов азота в ротационных горелках Saacke обеспечивается подачей газов рециркуляции в область зоны первичного сжигания.

Ротационные горелки обладают широким диапазоном регулирования (1:10), причем избыток воздуха остается практически неизменным при снижении нагрузки до 20 % номинальной.

Модели горелок Euronord EcoLogiс, которые поставляет на российский рынок ООО «Техно-Климат», оснащены двухступенчатым нагревателем топлива в камере подогрева. Это позволяет быстро нагреть первую порцию топлива до рабочей температуры и обеспечить быстрый запуск горелки, а также поддерживать температуру в камере подогрева самым экономичным способом. На мощных моделях горелок Euronord EcoLogic используется сдвоенная схема подключения сжатого воздуха для стабильной работы горелки в режиме максимальной мощности.

«Рекордсменами» по мощности можно назвать универсальные горелки итальянской фирмы Ar-Co. Их типоразмерный ряд включает модели мощностью от 23 до 1395 кВт. Самая мощная горелка этого ряда расходует 120 кг топлива в час, а ее габариты составляют 1520х920х600 мм.

Появились и отечественные разработки в этой области. Так, ООО «Общемаш» производит автоматическую горелку ОМС-600 мощностью 11,8–117,7 кВт (расход топлива – 1,2–11,3 кг/ч; габаритные размеры – 275х300х475 мм; потребляемая электрическая мощность – 0,35 кВт).

Все упомянутые выше горелки являются универсальными, т. е. могут работать как на ОМ, так и на дизельном и печном топливе, мазуте, а также на рапсовом и растительном масле. Форма факела – правильный овал, близкий к сфере. При переходе с одного вида топлива на другое не требуется демонтаж горелки, необходимо лишь произвести регулировку подачи первичного и вторичного воздуха, а также температуры предварительного разогрева топлива. Температура нагрева должна обеспечивать вязкость, необходимую для оптимального сгорания конкретного горючего. Например, отработанное масло требует подогрева до 70 °С при вязкости 7 °Е, а дизельное топливо – до 20 °С (вязкость – 1,6 °Е). От вида топлива зависит содержание СО2 и сажи в дымовых газах. Содержание углекислого газа должно составлять 8–14 %, а сажи – 1–2,5 (по шкале Бахараха). Корректировка этих значений возможна изменением количества воздуха в смеси. Температура отходящих газов – примерно 260 °С.

Статья опубликована в журнале «Промышленные и отопительныек котельные и мини-ТЭЦ» , 2 (7)`2011.

Опубликовано: 07 июня 2011 г.

вернуться назад

Читайте так же:

устройство и варианты изготовления своими руками

Отслужившее свой срок индустриальное масло является ценным углеводородным сырьём, подлежащим утилизации. Один и способов его применения заключается в сжигании в специальных печах. Печка на отработке способна обогреть жилое и производственное помещение, а сделать ее можно своими руками.

Содержание статьи

Технологии применения

Существуют различные технологии, позволяющие использовать отработанное масло:

- тонкая очистка от загрязняющих частиц и суспензий и подготовка для вторичного использования;

- разделение на фракции в установках для крекинга с целью получения жидкого печного топлива;

- непосредственное сжигание в специально оборудованных топочных камерах, которыми для этой цели может быть оборудован котёл или печка.

Вторичное использование масел по прямому назначению возможно далеко не всегда. Для этой цели годится не любое вторичное сырьё. Очистке с целью повторного использования обычно подвергается отработка одного типа масла (а не смесь различных продуктов). Например, слитое трансмиссионное масло очищается от металлической стружки, твёрдых и жидких загрязнений, после чего вновь заливается в редуктор.

Для осуществления крекинг-процесса требуется наличие оборудования, которое обычно используется на нефтеперерабатывающих заводах. Таким образом, для переработки надо перевозить сырье на специализированные предприятия.

Использование отработки в качестве готового топлива более удобно, его можно осуществлять на месте. Для этой цели пригодно масло любого типа, а также произвольные смеси различных видов масел.

Целесообразность использования отработанного масла

На рынке отопительных агрегатов представлен широкий выбор котлов, воздушных обогревателей и печей заводского изготовления, рассчитанных на сжигание отработанных масел. Они представляют собой разновидность агрегатов, работающих на жидком топливе. Такие установки могут применяться в системах водяного и воздушного отопления зданий различного назначения, таких как жилой коттедж, загородный домик, производственный цех или офис, складское помещение, гараж, теплица.

Обратите внимание! В экономическом отношении применение отопления на отработке имеет важное преимущество – низкую стоимость топлива.

В наибольшей степени это имеет отношение к предприятиям, осуществляющим обслуживание различных видов техники, связанное с заменой масла. Кроме пунктов автосервиса, сюда относятся все крупные промышленные предприятия, имеющие машинный парк автомобильной, строительной и другой техники, депо организаций железнодорожного транспорта, обслуживающие дизельные электровозы.

Все производственные субъекты, перечисленные выше, имеют некоторый, постоянно пополняемый объём отработанных смазочных материалов, подлежащих утилизации. Она, в свою очередь, требует определённых затрат, в том числе и со стороны владельца вторичного сырья. В таких условиях использование отработки в качестве жидкого топлива может принести прямую выгоду.

Рассмотреть возможность организации отопления с использованием масляной отработки также имеет смысл, когда есть возможность дёшево приобретать это топливо регулярно и в достаточных количествах.

Принцип работы горелок на отработке

Отработанное масло как жидкое топливо имеет свои особенности. Во-первых, оно существенно гуще дизельного топлива, по консистенции ближе к мазуту. Во-вторых, и это более важно, отработка чаще всего содержит различные твёрдые и жидкие включения. Это мельчайшая металлическая стружка, образующаяся в результате износа трущихся металлических поверхностей, частицы кокса, возникающие при воздействии на масло высоких температур. При сборе отработанного масла в него могут попадать влага, охлаждающие жидкости и другие посторонние включения.

Особенности технологии сжигания отработанных масел заключаются в следующем:

- необходимость предварительной очистки отработки от механических загрязнителей;

- разогрев масла перед подачей в камеру сгорания, обеспечивающий повышение текучести топлива и испарение влаги;

- особая конструкция самой камеры сгорания, обеспечивающая горение не жидкой субстанции, а паров перегретого масла.

Центральным элементом большинства конструкций горелок котлов и печей на отработке является тарельчатая деталь, на плоскую поверхность которой подаётся предварительно разогретое масло. В процессе работы тарелка разогревается до очень высокой температуры, благодаря чему масло на ней мгновенно испаряется и вспыхивает. Дозированная подача разогретого масла производится через форсунку или капельницу. Изменением интенсивности подачи отработки регулируется нагрузка котла или печки.

Виды конструкций

Полное сгорание такого вида топлива, как масляная отработка, возможно только при его испарении или газификации. Все котлы и печи на отработке используют различные методы газификации. По этому признаку все агрегаты подразделяются на две категории. К первой относятся котлы и печи, осуществляющие предварительную газификацию топлива (имеющие горелки Бабингтона с наддувом). Ко второй – агрегаты, оборудованные испарителями, газифицирующими отработку в процессе сгорания (капельные и пиролизные).

Горелки с наддувом

В основе таких конструкций лежит принцип, запатентованный в своё время Робертом Бабингтоном. Первоначально горелки Бабингтона использовались в котлах и печах, работающих на дизельном топливе. Впоследствии такие горелки стали применяться в некоторых агрегатах, предназначенных для использования в качестве топлива смеси отработанных масел. Принцип работы печей для отработки с наддувом заключается в следующем.

Предварительно разогретая отработка под действием небольшого давления или самотёком подаётся на некую поверхность, обычно имеющую форму полусферы, в которой имеется одно или несколько отверстий малого диаметра. К отверстиям с обратной стороны поверхности подведены трубки, по которым поступает сжатый воздух. При попадании капель горячего масла в струи воздуха, происходит распыление топлива, то есть образование топливно-воздушной смеси, которая подаётся в камеру сгорания. Так обеспечивается оптимальный баланс паров топлива с кислородом, благодаря чему происходит практически полное сгорание отработки.

Избытки масла, которые не были распылены струями воздуха, стекают по поверхности вниз, возвращаясь вновь в топливный бак. Подача воздуха может осуществляться компрессором или напорным вентилятором.

Горелки с капельной подачей топлива

Конструкции такого типа считаются наиболее простыми, поэтому чаще всего используются при кустарном изготовлении горелок своими руками. Камеры сгорания агрегатов капельного типа обычно устроены следующим образом.

В нижней части камеры располагается ключевой элемент конструкций этого вида – чаша-испаритель, на которой происходит процесс горения. Предварительно разогретая отработка подаётся по трубке небольшого диаметра и каплями или тонкой струйкой падает на чашу. Раскалившаяся в процессе горения чаша мгновенно испаряет поступающую жидкость, пары которой тут же воспламеняются. Основная часть камеры сгорания располагается выше испарителя.

Пиролизные котлы на отработке

Процесс пиролиза характеризуется тем, что горение топлива и газифицированных горючих компонентов, называемых пиролизным газом, происходит раздельно. Обычно пиролизные котлы отличаются протеканием процесса горения при недостатке кислорода. Однако данное условие не является обязательным. В какой-то мере пиролиз имеет место при любом сгорании различных веществ.

При горении паров масляной отработки также происходят процессы пиролиза, в результате которого выделяется газ, содержащий горючие компоненты. В конструкциях пиролизных печей созданы условия для полного использования энергии, содержащейся в газах. Для этой цели несколько изменяется устройство камеры сгорания. Удлиняется путь, который проходят горящие газы, движущиеся в направлении дымовой трубы.

Конструктивно это достигается следующим образом. Камера сгорания окружается водяной рубашкой, снабжённой вертикальными сквозными проходами для раскалённых газов, в которых продолжают догорать пиролизные компоненты.

Масляная отработка, поступающая в камеру сгорания печи, испаряется и воспламеняется в нижней области камеры. При этом часть вещества сгорает сразу, выделяя тепло, другая часть под воздействием температуры подвергается пиролизному разложению. Продукты этого разложения вместе с раскалёнными газами поднимаются в верхнюю область камеры, нагревая при этом водяную рубашку печи или котла. По ходу своего движения продукты пиролиза продолжают тлеть в условиях недостатка кислорода, потреблённого открытым пламенем сгоревшей части топлива.

Далее горящие газы, достигая закрытого верхнего торца, двигаются через проходы в водяной рубашке. Они направляются опять вниз, где располагается выход к дымовой трубе. На протяжении этого зигзагообразного пути происходит догорание частиц топлива, сопровождающееся теплоотдачей от камеры сгорания к водяной рубашке.

Очевидно, что такой замысловатый путь догорающие газы не в состоянии пройти только под воздействием естественной конвекции. Для обеспечения работоспособности такого устройства печи необходимо наличие дополнительного дутья. Принудительный приток воздуха обеспечивается обычно вентилятором с регулируемыми оборотами, направляющим воздух вниз камеры сгорания. Для увеличения экономичности печи или котла забираемый из атмосферы воздух перед подачей в камеру сгорания можно нагревать, используя тепло выходящих дымовых газов.

Печь на отработке из газового баллона

Следует заметить, что цены на заводские агрегаты, рассчитанные на сжигание масляной отработки довольно высоки. Это относится как к европейским, так и отечественным продуктам. С другой стороны, основы конструкции камеры сгорания таких отопительных приборов очень просты. Эти два обстоятельства привели к тому, что многие пытаются самостоятельно изготовить печку на отработке, при этом имеется множество успешных примеров.

Печь-буржуйка отличается от котла тем, что отапливает то помещение, в котором она установлена путём нагревания окружающего воздуха своими стенками. Как отопительное устройство печь уместно использовать для обогрева гаража, сарая, небольшой мастерской.

При выборе подручных материалов, из которых можно сварить печь своими руками, мастера часто останавливаются на газовых баллонах. Действительно, форма и размер этих ёмкостей почти идеально подходят для изготовления корпуса печи. Чаще используются резервуары от газобаллонного оборудования автомобилей, которые имеют форму цилиндра с закруглёнными торцами.

В торце баллона, который будет располагаться внизу, прорезается отверстие для приваривания перфорированной трубы диаметром около 100 мм. Это будет камера сгорания. Перфорированная часть располагается внутри баллона.

Чашей-испарителем будет служить нижний выпуклый торец баллона. Подача топлива осуществляется через трубу, проходящую насквозь через верхний торец, а выпускная труба приваривается к боковой поверхности баллона в его верхней части.

Вместе с подачей топлива следует предусмотреть принудительное нагнетание воздуха в камеру сгорания. Для этого часто используют автомобильные вентиляторы, производительность которых можно регулировать, изменяя напряжение питания.

Для изготовления печки на отработке своими руками нужны чертежи, которые необходимо составить самостоятельно, либо воспользоваться готовыми.

Как изготовить печь из листового металла

Использовать листовой металл при изготовлении самодельной печи в некотором смысле предпочтительней, чем газовый баллон. Стальной лист можно выбрать большей, чем стенки баллона, толщины, что обеспечит более длительную эксплуатацию. По возможности следует выбирать жаропрочную сталь, которая будет лучше работать в условиях высоких температур.

Корпус печи при таком выборе материала будет иметь прямоугольную форму. В остальном конструкция камеры сгорания может быть такой же, как у газобаллонного аналога. Плоская форма верхнего торца печи на отработке может быть использована как варочная поверхность, на которой можно вскипятить чайник и приготовить еду.

Чтобы увеличить площадь варочной поверхности, ввод топлива с наддувом можно осуществлять через боковую стенку агрегата. Схема для изготовления своими руками печи на отработанном масле поможет правильно выбрать материал и выполнить оптимальный раскрой.

Меры безопасности

При эксплуатации печей и котлов, работающих на масляной отработке, следует помнить, что они являются объектами повышенной пожарной опасности в той же мере, как и любые другие отопительные агрегаты на жидком топливе.

Во избежание неконтролируемого возгорания в помещении, где работает печь, необходимо соблюдение следующих правил:

- применять следует только тот вид топлива, на который рассчитан используемый агрегат;

- применяемое топливо не должно содержать воду, что чревато резким её закипанием в камере сгорания с последующим выбросом пара с горящим маслом;

- условия хранения отработки должны исключать ее возгорание и попадание в нее влаги.

Кроме пожарной опасности необходимо помнить о токсичности продуктов горения, удаляемых дымовой трубой. По этой причине очень важно постоянно следить за исправностью системы удаления дымовых газов и не допускать их скопления в обогреваемом помещении.

При использовании отопительных агрегатов заводского производства безопасный уровень эксплуатации обеспечивается соблюдением всех пунктов инструкции для пользователя, а также своевременным и полным проведением мероприятий по техническому обслуживанию оборудования.

Кроме перечисленного, существует достаточно серьёзная опасность получения ожога о печную поверхность, которая разогревается до очень высокой температуры. Расположение устройства должно сводить к минимуму возможность случайного прикосновения к его поверхности незащищённой кожей.

Температура кипения моторного масла (температура горения и вспышки)

Проблема закипания смазочного вещества внутри двс является достаточно распространенной и возникает она обычно в весенне-летний период, когда чрезмерная жара может спровоцировать дополнительное повышение температуры внутри силовой установки. Однако, данный недуг не исключен и в условиях сильных морозов. Поговорим сегодня о том, какая температура кипения устанавливается для моторного масла, что может стать причиной закипания жидкости и к каким последствиям может привести ее горение.

Рабочая температура масла и «плюсовые» отклонения от нее

Датчик температуры

Во время работы моторной установки в ее рабочей зоне создается повышенное давление и высокая температура, которые разрушительно влияют на все взаимодействующие детали. В целях противостояния двум этим опасным факторам в систему заливается защитное вещество – масло, призванное поддерживать в установке оптимально комфортную среду. Рабочая температура масла в двигателе автомобиля составляет 90-105 градусов Цельсия. Любое отклонение от нее – вверх или вниз – влечет за собой появление перебоев в работе мотора. Если низкие температуры влияют на запуск мотора и его мощность, то с «плюсовыми» отклонениями дела обстоят более серьезно.

Температура кипения автомобильного масла характеризует свойства каждого используемого в его составе ингредиента. И определяется она самым низким параметром. Так, например, если для одной из присадок будет характерна температура кипения 180 градусов, а для остальных составляющих – 195, то для моторного масла будет устанавливаться именно первый показатель кипения.

Процесс кипения сопровождается пузырением смазки, ее летучестью и образованием большого количества отложений, которые забивают междетальные зазоры и каналы системы смазки.

Т.к. масло, независимо от основы – минеральной, полусинтетической или синтетической – относится к горючим продуктам, то его свойства также характеризует главный параметр – температура вспышки масла. Достижение критической величины вызывает воспламенение ГСМ. Несмотря на то, что многими производителями технических жидкостей указывается температура воспламенения в диапазоне от 230 до 240 градусов Цельсия, в реальных условиях она оказывается гораздо ниже и составляет 150-190 градусов. Связано это с тем, что в процессе сгорания масла в двигателе образуются дополнительные пары, которые и становятся причиной раннего воспламенения смазки. Таким образом, реальная температура вспышки масла зависит от количества пара, образовавшегося в результате его кипения.

Симптомы сгорания масла

Существует четыре основных симптома закипания смазочного вещества. Среди них:

- изменение показаний термостата. Каждый автомобиль оснащается специальным индикатором на приборной панели, с помощью которого водитель всегда может следить за температурой моторной смазки. При хорошо прогретом двигателе стрелка индикатора должна указывать на среднее значение (небольшие отклонения – не больше одного деления – допустимы в обе стороны). Но как только владелец транспортного средства заметил, что стрелка медленно, но верно ползет в направлении красной границы, значит пришло время бить тревогу – температура автомобильного масла начала повышаться.

- звук кипения. Не во всех, но во многих случаях при появлении подобной проблемы возникает характерный для кипения масла звук. Спутать его ни с чем невозможно.

- дым. Еще один симптом критического повышения – дым, валящий из подкапотного пространства. Обратите внимание, что его появление может сигнализировать не только о кипении масла, но и о закипании охлаждающей жидкости. В последнем случае он будет локализован преимущественно в районе бачка, предназначенного для заливания антифриза или тосола.

- черные выхлопы. Если вы не заметили первые три симптома, или по какой-то причине они не образовались, но температура масла чрезмерно возросла, то выхлопной газ начнет приобретать сине-черный цвет. Его интенсивность возрастет, и не заметить его будет невозможно.

Что делать, если закипело масло?

Если вы стоите в пробке или на парковочном месте и заметили горение масла, сразу же заглушите мотор. Паниковать не нужно, главное – остановить работу двигателя.

При появлении дыма из подкапотного пространства во время езды останавливать машину нужно следующим образом:

- Минимизируйте нагрузку на силовую установку – для этого уберите ногу с педали газа, чтобы понизить обороты.

- Включите автомобильную печь на максимальный обдув – это позволит вывести из рабочей зоны часть перегретого воздуха и снизить его концентрацию в движке.

- Если позволяют дорожные условия, прокатитесь накатом до полной остановки автомобиля. Встречный поток ветра охладит моторный отсек.

- Как только машина остановится, выждите еще 5 минут и только после этого глушите двс.

Помните! Во время повышения температурного параметра внутри двигательной системы нельзя допускать резкого торможения транспортного средства.

Причины образования проблемы

Разберем причины, из-за которых температура моторного масла начинает повышаться:

- Основная причина повышения рабочей температуры защитной смазки – это ее низкое качество. Если вы стремитесь сэкономить на техническом обслуживании своего средства передвижения, сразу готовьтесь к появлению неприятных сюрпризов в его работе. Низкокачественное моторное масло не справляется с постоянными скачками температур внутри силовой установки: оно быстро теряет эксплуатационные свойства, превращаясь в водянистую жидкость, которая мало того, что начинает стремительно стекать с механизмов, оставляя их без защиты, так еще и начинает гореть и испаряться.

Аналогичная ситуация возникает и с высококачественным смазочным материалом после его устаревания.

Если владелец автомобиля пренебрег заменой масла, то нефтепродукт также может спровоцировать повышение температуры внутри двигательной системы.- Неисправности в охладительной системе также могут стать причиной резкого роста температуры масла. Например, спровоцировать это может обрыв или ослабление ремня привода вентилятора или насоса системы охлаждения, неисправность гидромуфты привода вентилятора, загрязненность радиатора и прочие несовершенства конструкции.

Это две основные причины, которые могут вызвать кипение масла внутри силовой установки.

Чем опасна высокая температура?

Если температура масляного материала становится выше 105 градусов Цельсия, то его вязкость быстро снижается, и детали из-за нарушенного защитного слоя начинают соприкасаться друг с другом. Как только это произойдет, сила трения внутри силовой конструкции возрастет, что послужит причиной сокращения теплового зазора между элементами. Повышение температуры моторного масла активирует его окисление и быстрое устаревание.

Отложения на маслозаборнике

От циркуляции в моторе испорченной смазки на всех узлах конструкции остаются частички шлама, лаки и нагар. Из-за возгорания масла количество вредных отложений существенного возрастает.

Нагар образуется на поверхностях деталей в результате окисления углерода и представляет собой скопление твердых веществ. Среди них – свинец, железо и прочие металлические частицы. В больших количествах нагар провоцирует троение двигателя, калильное зажигание, а может и вовсе стать причиной детонационного взрыва.

В результате окислительных реакций в силовой установке образуются масляные пленки – лаки, которые под воздействием высоких температур запекаются на движущихся элементах системы.

В состав лаков входят зола, кислород, водород и углерод. Основную опасность они представляют поршням, поршневым кольцам и канавкам, а также цилиндрам двс.Как только температура моторного масла превысит отметку в 125 градусов, оно полностью утратит былую вязкость и начнет вытекать сквозь неплотности конструкции. Таким образом, двигательная система начнет испытывать масляное голодание.

Самым опасным последствием перегрева моторной смазки может стать пожар – после него восстановить автомобиль будет уже невозможно.

И напоследок

Как уже стало понятно из вышесказанного, повышение рабочей температуры смазочного состава – опасный недуг, с которым может столкнуться каждый автолюбитель. Обезопасить себя и свое средство передвижения можно при помощи своевременно проводимых технических обслуживаний. При этом экономия на смазочном ГСМ не уместна: низкая температура вспышки масла моторного может выйти боком. Используемая для автомобильных моторов смазка должна полностью соответствовать требования автопроизводителя.