Буровая установка — Техническая библиотека Neftegaz.RU

ИА Neftegaz.RU. Буровая установка — один из видов нефтегазового оборудования. Является комплексом оборудования и буровых сооружений, предназначенных для бурения нефтегазовых скважин.Буровые установки для разработки и разведки нефтяных и газовых месторождений в общем виде включают в себя:

— Спускоподъемное оборудование (кронблок, лебедка, крюкоблок)

— Циркуляционное оборудование (буровые насосы, вертлюги, емкости, манифольды)

— Буровые сооружения (буровые вышки, мостики, основания вышки, стеллажи)

— Противовыбросное оборудование

— Оборудование для приготовления буровых растворов (шламовые насосы, гидроворонки, гидромешалки)

— Силовое оборудования для привода лебедки, буровых насосов, ротора (дизельные двигатели, электрические двигатели)

Все буровые установки комплектуются

В некоторых случаях возможна комплектация независимым приводом ротора

Кинетическая основа буровой установки — подъемный механизм

Подъемный механизм запускается при возникновении динамической нагрузки.

Динамические нагрузки возникают при спускоподъемных операциях вследствие действия ускорения или замедления, а также упругих колебаний, создаваемых во время переходных процессов.

В качестве источников динамических нагрузок выступают толчки и удары, возникающие при подхвате колонны труб и переходах талевого каната на последующий слой навивки. Динамической нагрузке также могут способствовать зазоры и монтажные смещения в сочленениях узлов и деталей подъемного механизма и его привода.

.jpg)

Применение буровых установок

Буровые установки применяются:

- Для бурения неглубоких скважин (до 25м) и скважин небольшого диаметра(76-219 мм) при сейсморазведке.

- Для бурения скважин средней глубины (до 600м) — структурных и поисковых скважин на твердые полезные ископаемые

- Для бурения глубоких скважин (до 6000м). Добыча нефти и газа, а так же для разведки новых нефтяных и газовых месторождений.

- Сверхглубокое бурение скважин (до 15000м) для добычи нефти и газа и разработки новых месторождений.

- Бурение скважин на воду.

- Капитальный ремонт нефтегазовых скважин.

- Испытания скважин на нефть и газ.

По функциональному назначению буровые установки делятся на:

- установки для инженерно-геологических изысканий

- установки для добычи воды, работ по водопонижению и геотермальному теплоснабжению, для различных гидрогеологических работ

- установки для строительных работ (бурение под свайные и микросвайные основания, для установки анкеров)

- установки для геологоразведочных работ

- установки для сейсморазведочных работ

- установки для сооружения опор ЛЭП

Конструкция буровых установок

Исполнительные органы (главные) — лебедка, ротор, вышка, талевая система, вертлюг, буровой насос, циркуляционная система.

Энергетические органы — дизельные двигатели, электродвигатели, приводы, силовая гидросистема, пневмо-гидросистема

Вспомогательные органы -механизмы передвижения, вспомогательная лебедка, металлоконструкции, системы освещения, системы водоснабжения, системы отопления, системы вентиляции и др.

Органы информации — контроль параметров бурения

Органы управления

Буровая вышка

Буровая вышка — это ключевой узел в оборудовании буровых установок. Выполняет следующие функции:

- Поддержание бурильной колонны на талевой системе при бурении с разгрузкой.

- Спуско-подъемные опреации с обсадными и бурильными трубами

3. Размещение талевой системы и средств механизации спускоподъёмных операций, в частности механизмов АСП, КМСП или платформы верхового рабочего, устройства экстренной эвакуации верхового рабочего, системы верхнего привода и вспомогательного оборудования.

- Размещение бурильных труб

Классификация буровых вышек

Буровые вышки классифицируются:

По назначению — для капитального ремонта скважин и соответствующих агрегатов, для морских буровых установок, для передвижных буровых установок, для стационарных буровых установок.

По конструкции — мачтовые, башенные.

Буровые лафеты

Буровые лафеты — навесное буровое оборудование. Составляющая буровых установок. Лафеты устанавливают на экскаваторы и гидравлические экскаваторы. Общая масса — от 10 тонн. Буровой лафет обычно состоит из ходового механизма с гусеничным двигателем встроенного гидравлического механизма для тяги (подачи вперед) и бурового функционирования.

Навесные буровые лафеты применяют при работах по частичному упрочнению грунтов, бурении пневмоударником, или при отборе керна, а так же для бурения скважин под сваи, для сооружения скважин на воду и для анкерного бурения.

Роторы

Роторы предназначены для вращения бурильного инструмента и поддержания колонны бурильных труб при бурении скважин.

Лебедки — основной механизм спускоподъемного комплекса буровой установки. Предназначены для выполнения следующих операций:

Спуск и подъем обсадных труб и буровых труб

Передача вращения ротору

Подача инструмента на забой

neftegaz.ru

Схема буровой установки, как работает буровая установка

Учитывая количество материалов на рынке, сегодня буровую установку для добычи воды можно изготовить собственными руками. Для этого необходимо желание, схема буровой установки и понимание, как работает буровая установка. Так делает достаточно много людей с целью экономии средств, т.к. профессиональная спецтехника стоит значительных денег и для одноразового использования покупка не всегда является рациональной. Но сразу стоит отметить, что использовать буровую установку, выполненную своими руками, в глобальных целях не получится. Для крупномасштабных работ и в строительной сфере понадобиться установка, предлагаемая специализированными компаниями.

Учитывая количество материалов на рынке, сегодня буровую установку для добычи воды можно изготовить собственными руками. Для этого необходимо желание, схема буровой установки и понимание, как работает буровая установка. Так делает достаточно много людей с целью экономии средств, т.к. профессиональная спецтехника стоит значительных денег и для одноразового использования покупка не всегда является рациональной. Но сразу стоит отметить, что использовать буровую установку, выполненную своими руками, в глобальных целях не получится. Для крупномасштабных работ и в строительной сфере понадобиться установка, предлагаемая специализированными компаниями.

Буровая установка собственными руками: основные разновидности

- Ложковый бур. Данный бур станет идеальным вариантом для грунта, который состоит из песка с глиной или просто глины. Вручную можно изготовить подобный бур в двух вариантах и каждый их низ выполняется с ковшеобразным резцом. Низ ложки с правой стороны делается в виде поперечного выступа, слева же он делается в виде резца. Для того чтобы изготовить ложку зачастую подбирают трубу с наиболее подходящим диаметром.

- Змеевиковый бур. По своей конструкции он напоминает бураву по дереву. Подобный бур зачастую применяется для бурения глиняных грунтов и плотных суглинков. Работает подобная буровая установка по принципу штопора, вращаясь, он постепенно извлекает из-под земли части грунта. Прежде чем использовать, необходимо лезвие закалить для повышения прочностных характеристик. Сам резец должен быть выполнен в виде хвоста ласточки. Неплохо бурить землю могут ледовые рыболовные буры.

- Буровые долота. Подобный вид установок зачастую используется для бурения твердой породы грунтов и валунно-галечных отложений. При этом угол заострения делается таким образом, чтобы он оптимально подходил для данного участка земли. К примеру, при работе с твердыми породами, угол должен быть от 110 до 130 градусов. Если же должно проводиться бурение мягких пород, тогда оптимальным будет угол в пределах 30-70 градусов. Долота также могут быть разной формы, и она определяется по виду грунта.

Заводские буровые установки или самодельные аналоги?

Вы уже знаете, как работает буровая установка, выполненная своими руками и какие нюансы необходимо учитывать. Но все же, если вы действительно хотите провести качественное и эффективное бурение, лучше отдавать предпочтение заводским буровым установкам. Они значительно производительней и выполнены с полным учетом требованием и норм, поэтому максимально безопасны для оператора. Буровы установки, которые предлагает наша компания, выполнены по оптимальным схемам буровых установок с применением импортных деталей и применением инновационных технологий, поэтому прослужат своему владельцу на протяжении многих лет.

www.zavodbt.ru

| Наименование | Значение |

| Общая установочная мощность привода лебедки, кВт | 993 |

| Максимальная грузоподъемность, т | 200 |

| Рекомендуемая глубина бурения (при массе 1 м бурильной колонны 30 кг), м | До 4000 |

| Максимальная оснастка талевой системы | 5х6 |

| Максимальное натяжение ходовой ветви талевого каната, кН | 273 |

| Диаметр талевого каната, мм | 32 |

| Вид привода | Дизельный |

| Тип привода | Групповой |

| Число двигателей в приводе: | |

| лебедки | |

| буровых насосов | 3+2 |

| Лебедка (шифр) | У2-5-5 |

| Мощность на барабане лебедки, кВт | 809 |

| Буровой насос (шифр) | У8-6МА2 |

| Число насосов | 2 |

| Приводная мощность бурового насоса, кВт | 585 |

| Гидравлическая мощность насоса, кВт | 500 |

| Максимальная подача при давлении 10 МПа, л/с | 51 |

| Максимальное давление при подаче 19,7 л/с, МПа | 25,0 |

| Ротор (шифр) | Р-560 |

| Диаметр проходного отверстия стола ротора, мм | 560 |

| Статическая грузоподъемность ротора, г | 320 |

| Мощность привода ротора, кВт | 368 |

| Вертлюг (шифр) | В-250 |

| Статическая грузоподъемность вертлюга, т | 250 |

| Вышка (шифр) | ВБ53М |

| Кронблок (шифр) | УКБ-6-270 |

| Грузоподъемность кронблока при максимальном давлении, т | 270 |

| Талевый блок (шифр) | УТБ-5-225 |

| Грузоподъемность талевого блока, т | 225 |

| Дизель-генераторные станции: | |

| число | 2 |

| шифр | ТМЗ-ДЭ-104СЗ |

| Мощность станции, кВт | 100х2=200 |

| Компрессоры | |

| с механическим приводом: | |

| число | 1 |

| шифр | К-5М |

| c индивидуальным электроприводом: | |

| число | 1 |

| шифр | КСЭМ-5 |

| Максимальное рабочее давление воздуха, МПа | 0,8 |

| Средства механизации: | |

| расстановка свечей | - |

| выполнение вспомогательных операций: | |

| удержание колонны | ПКР-560 |

| свинчивание и развинчивание свечей | АКБ-ЗМ2 |

| раскрепление замков | Пневмораскрепитель |

| Грузоподъемное средство для обслуживания оборудования | Консольно-поворотный кран, ручной, грузоподъемность 3 т |

neftegaz.ru

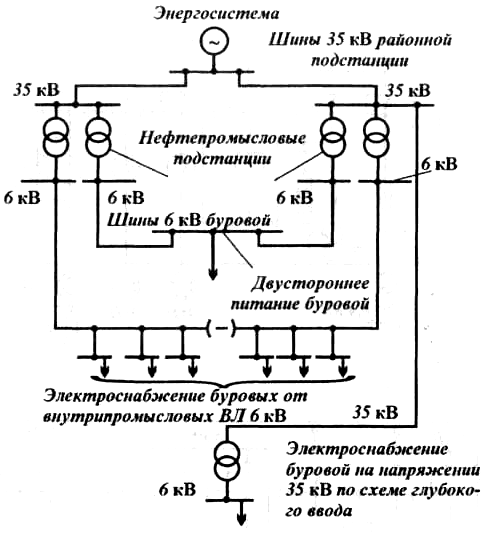

2.9. Особенности схем электроснабжения буровых установок.

Основной объем бурения в России выполняется буровыми установками с неавтономным электрическим приводом. Согласно Правилам устройства электроустановок (ПУЭ), электрифицированные буровые установки (с электрическим приводом основных исполнительных механизмов) при бурении на глубину более 4500 м и в сложных геологических условиях на меньшую глубину, а также буровые установки на море относятся к потребителям первой категории. Буровые установки при бурении до 4500 м в неосложненных геологических условиях относятся к потребителям второй категории.

Для внешнего электроснабжения буровых установок используются воздушные линии электропередачи напряжением 110; 35; 6 (10) кВ и понизительные трансформаторные подстанции со вторичным напряжением 6 кВ. На месторождениях Западной Сибири применяются временные кабельные линии электропередачи, выполненные кабелем КШВГ-6 или АВПБ-6, который прокладывают по поверхности земли в лотках.

Схема электроснабжения буровой установки выбирается в зависимости от места расположения и мощности источника электроэнергии, а также от типа буровой установки. Варианты схем внешнего электроснабжения буровых установок с электроприводами основных механизмов приведены на рис. 17.

Рис. 17. Варианты схем электроснабжения буровых установок от энергосистемы

Буровые установки получают питание от одной линии напряжением 6 кВ, а буровые установки для бурения скважин глубиной более 5000 м — от двух ЛЭП 6 кВ. Для распределения электроэнергии на этих установках используют унифицированные распределительные устройства высокого напряжения типа КРНБ-6У, состоящие из шести ячеек, и пусковые устройства ПБГ-6 наружной установки.

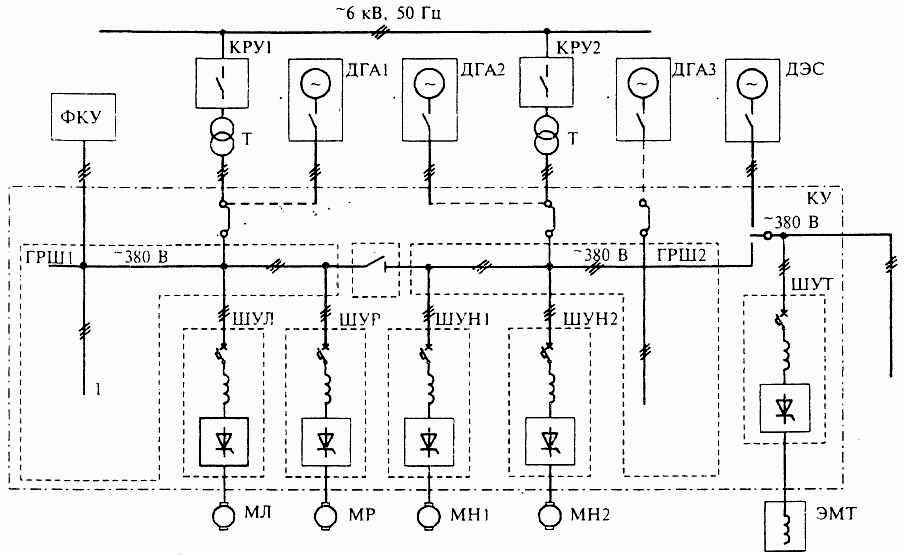

Схема распределения электроэнергии в БУ (рис. 18) определяется количеством исполнительных механизмов и числом приводных двигателей, родом тока и напряжением главных и вспомогательных потребителей.

Рис. 18. Однолинейная схема электроснабжения буровой установки БУ 2900/200 ЭПК БМ:

КРУ1, 2 – комплектное распределительное устройство; ДГА1, 2, 3 – дизель-генераторный агрегат 1000 кВА, 400В, 50 Гц; ДЭС – аварийная дизель-электрическая станция 200 кВт, 400 В, 50 Гц; Т – силовой трансформатор 1600 кВА; КУ – комплектное распределительное устройство КУ БУ 2900/200; ГРШ1, 2 – групповой распределительный шкаф; ФКУ – фильтро-компенсируюшее устройство; ШУЛ – шкаф управления лебедкой: ШУР – шкаф управления ротором; ШУН 1, 2 –шкафы управления насосом; ШУТ – шкаф управления электромагнитным тормозом; ЭМТ – ферромагнитный электромагнитный тормоз; МЛ – электродвигатель привода лебедки. 560 кВт. 440 В; МР – электродвигатель привода ротора, 160 кВт, 440 В; MH1, 2 – электродвигатель привода насоса, 560 кВт, 440 В.

Для буровых установок, имеющих установленную мощность электрооборудования более 3000 кВт и удаленных более чем на 5-6 км от источника электроэнергии, целесообразно применять схему глубокого ввода, т.е. напряжение 110-35 кВ подавать непосредственно к буровой установке.

studfile.net

3.6 Выбор схемы и компоновка оборудования буровой установки

Совершенствование бурового оборудования тесно связано с непрерывным развитием технологии бурения. Растут скорости бурения, упрощаются конструкции скважин и увеличиваются их глубины, изменяются методы монтажа, демонтажа и перевозки оборудования, непрерывно повышается уровень механизации и автоматизации. Некоторое оборудование с появлением новых технологических процессов становится ненужным. Так, с изобретением вращательного бурения отпала необходимость широкого использования установок ударного бурения; двигатели внутреннего сгорания и электродвигатели в буровых установках полностью вытеснили паровую машину, являвшуюся единственным видом привода в течение 70 лет.

Конструктор должен знать специфику бурового оборудования, технологию бурения и функции каждого агрегата в процессе проходки скважины.

После выбора основных параметров и прототипа буровой установки приступают к разработке ее схемы и компоновке оборудования. Разработка схемы и компоновка обычно состоят из двух этапов: эскизного и технического. При эскизной компоновке разрабатывают основную схему и общую компоновку бурового оборудования и агрегатов в большинстве случаев в нескольких вариантах, не детализируя конструктивного устройства отдельных элементов, а предполагая, что они известны, например, расположение лебедки и коробки перечтены передач (КПП), буровых насосов. Будут ли насосы приводиться от одного общего вала группового силового привода или от разных валов? При этом не решается вопрос, будет ли лебедка одновальной или двухвальной, будет ли насос двухпоршневой или трехпоршневой.

На

основании результатов анализа преимуществ

и недостатков различных вариантов схем

выбирают такую схему, которая наиболее

удовлетворяет поставленным задачам,

после чего разрабатывают техническую

компоновку оборудования.  Уточняют

конструктивное решение каждого элемента,

например, будет ли КПП цепной или

зубчатый, будет ли вспомогательный

регулирующий тормоз гидравлическим

или электродинамическим, будут ли

передачи цепные, зубчатые или клиноременные

и т. д. После этого разрабатывают

окончательный вариант кинематической

схемы буровой установки.

Уточняют

конструктивное решение каждого элемента,

например, будет ли КПП цепной или

зубчатый, будет ли вспомогательный

регулирующий тормоз гидравлическим

или электродинамическим, будут ли

передачи цепные, зубчатые или клиноременные

и т. д. После этого разрабатывают

окончательный вариант кинематической

схемы буровой установки.

К основным факторам при анализе схемы и компоновки относятся:

наилучшее выполнение основных функций, требуемых процессом проходки скважины при наиболее простой кинематической схеме установки;

быстрота и легкость монтажа, демонтажа и транспортирования оборудования;

стабильность в заданных пределах конструкции и параметров установки после многократных транспортировок с одной точки бурения на другую;

сохранение соосности валов или быстрое ее восстановление после многократных перевозок и сохранность всего оборудования;

наименьшая общая металлоемкость конструкции; доступность для монтажа и обслуживания агрегатов и управляющих органов установки;

возможность установки всего комплекта свечей бурильных и утяжеленных труб и обсадных труб с 10 % -ным запасом на одну из колонн;

достаточная высота оснований для обеспечения возможности размещения противовыбросового и другого оборудования и использования имеющихся транспортных средств для перевозки;

наилучшее обеспечение требований техники безопасности ведения работ при наибольшем удобстве.

При компоновке важно выделить главное, установить параметры и варианты отдельных агрегатов. Например, как будет осуществляться привод насосов или лебедки от одного двигателя мощностью 1000 кВт или от двух двигателей по 500 кВт. Попытки разрабатывать одновременно все элементы буровой установки ошибочны и обречены на неудачу.

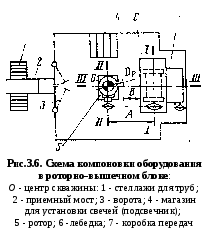

Компоновка основного оборудования в плане определяет расположение агрегатов относительно оси скважины О (рис.3.6), с которой должен совпадать центр отверстия ротора, определяющий положение лебедки. Лебедку располагают против приемного мостка и ворот в буровую, чтобы бурильщик, управляя лебедкой, имел хороший обзор при затаскивании в буровую труб и другого оборудования. Ось I—I барабана лебедки удалена на расстояние А от оси II— II, чтобы обеспечить необходимое для работы операторов расстояние В между ротором Dp и лебедкой. Лебедку следует располагать так, чтобы середина барабана лебедки (ось III—III) проходила также через ось скважины О.

Е сли

главная лебедка расположена ниже уровня

пола буровой, то расстояние А выбирают

из конструктивных соображений так,

чтобы ведущая ветвь каната проходила

к кронблоку, не цепляя вышку, и оператору

был обеспечен обзор барабана при

наматывании на него каната. Остальное

оборудование можно располагать

относительно лебедки в зависимости от

назначения буровой установки и ее

класса.

сли

главная лебедка расположена ниже уровня

пола буровой, то расстояние А выбирают

из конструктивных соображений так,

чтобы ведущая ветвь каната проходила

к кронблоку, не цепляя вышку, и оператору

был обеспечен обзор барабана при

наматывании на него каната. Остальное

оборудование можно располагать

относительно лебедки в зависимости от

назначения буровой установки и ее

класса.

На

рис. 3.6 приведена классическая схема

линейного расположения коробки перемены

передач и трансмиссии за ротором и

лебедкой. Преимущество такой компоновки

— компакт

ность

размещения оборудования и возможность

использовать буровую лебедку для монтажа

и демонтажа мачты и другого оборудования,

что позволяет осуществлять работы без

применения специальных мощных

грузоподъемных средств.

ность

размещения оборудования и возможность

использовать буровую лебедку для монтажа

и демонтажа мачты и другого оборудования,

что позволяет осуществлять работы без

применения специальных мощных

грузоподъемных средств.

В связи с увеличением глубины бурения и необходимостью применения сложного оборудования для герметизации устья скважины высота пола буровой увеличилась до 4 — 10 м, а масса отдельных агрегатов — до 25 — 30 т и более. Естественно, что монтаж такого тяжелого оборудования на большой высоте значительно усложнился. Прогресс технологии и сокращение времени на проходку ствола скважины также выдвинули проблему сокращения времени и затрат средств на монтаж и демонтаж буровой установки. Поэтому эти вопросы также должны решаться на ранних этапах проектирования и компоновки бурового оборудования с учетом условий эксплуатации.

Линейная компоновка позволяет обеспечить более удобное параллельное расположение валов трансмиссии и вращение их в одном направлении, что особенно удобно, когда для привода используют нереверсивные двигатели внутреннего сгорания. На рис. 3.7 приведены различные схемы размещения оборудования, зависящие от назначения установки, высоты оснований, способа монтажа и транспортировки, типа силового привода и трансмиссии (рис.3.7, а—г — установки с электроприводом, рис. 3.7, д—к — с приводом от ДВС). На рис. 3.7, а, в, е, з, и приведены схемы компоновки с линейным расположением оборудования как с приводом от электродвигателей, так и от ДВС, с приводом ротора, как цепной передачей, так и карданным валом. При этих схемах уровень пола буровой может достигать 10 м.

Компоновка оборудования с боковым расположением приводных двигателей основных агрегатов показана на рис. 3.7, г, д, ж, и, к. При боковом расположении двигателей с карданными валами в трансмиссиях все оборудование должно быть расположено почти на одном уровне, так как карданные валы не допускают больших углов наклона. Подобная схема вполне приемлема для легких самоходных буровых установок, не требующих оснований большой высоты. Для установок глубокого бурения при большой высоте оснований (4-10 м) располагать лебедку и силовой привод на одном уровне можно только в морских установках, не требующих демонтажа и монтажа при бурении новой скважины. Для наземных буровых установок, перевозимых блоками, подобная схема неудачна, так как требует подъема тяжелого оборудования на большую высоту. Сложность монтажа делает эти установки малоэффективными, так как время монтажа иногда больше времени бурения скважины. В таких установках буровую лебедку рациональнее располагать только на уровне земли, ниже пола буровой. На полу буровой устанавливают ротор и вспомогательную лебедку, которые должны в этом случае иметь индивидуальный привод. В этой схеме ротор и лебедка имеют отдельные коробки передач, что усложняет конструкцию (рис. 3.7, б).

Компоновка основного оборудования буровой установки по вертикали зависит от ряда факторов: глубины бурения, назначения установки, типа привода, способа монтажа и демонтажа, высоты пола буровой.

Когда глубина скважины большая и бурение ведут для разведки на глубинах с малоизвестным геологическим разрезом, установка должна иметь соответствующее оборудование для герметизации устья скважины, состоящее из плашечных превенторов, универсального и вращающегося превентора. Для установки этого оборудования между устьем скважины и ротором должно быть необходимое пространство.

Тип привода также играет большую роль. Если установка имеет групповой дизельный привод, то основные исполнительные механизмы (лебедка, ротор и насосы) должны быть связаны единой трансмиссией.

На рис. 3.8 приведены типичные схемы компоновки бурового оборудования по вертикали. На рис.3.8 , а показана компоновка лебедки, ротора и силового привода на уровне пола буровой. Такая компоновка приемлема при небольшой высоте пола буровой (Н<3 м). Для скважины глубиной 2— 2,5 тыс. м, когда не ожидается высоких пластовых давлений, не требуется применение всего комплекса оборудования для герметизации устья.

Компоновка оборудования на одном уровне имеет то преимущество, что монтаж трансмиссий и их конструкция значительно упрощаются.

При большой высоте пола буровой (3 м< Н <6 м) компоновка по этой схеме становится неэффективной и оборудование целесообразнее монтировать по схеме, приведенной на рис.3.8,б. Расположение лебедки и ротора на уровне пола буровой, а силового привода несколько ниже позволяет облегчить его металлическое основание. Однако разность уровней Н и hд определяется трансмиссией, соединяющей силовой привод и коробку передач, так как межосевые расстояния Ал (между валами двигателя и лебедки) и Ан (между валами двигателя и насоса) при цепном приводе должны быть не более 3 м, а при клиноременных передачах не более 4 м.

Схема, приведенная на рис.3.8,в, позволяет поднять уровень пола буровой на любую необходимую высоту (Н = 6÷10 м), улучшает расположение и упрощает монтаж лебедки и силового привода. Недостаток такого конструктивного решения — необходимость привода ротора и вспомогательной лебедки или от индивидуальных двигателей, или от группового привода, расположенного ниже пола буровой, через угловые редукторы и вертикальный вал. Высоту основания силового привода hд в этом варианте выбирают равной высоте грузовой платформы транспортных средств для удобства погрузки и разгрузки; обычно hд = 1,8 ÷2 м.

На рис.3.8,г приведена компоновка оборудования для герметизации устья скважины под полом роторно-вышечного блока.

Важную роль для установок, используемых для бурения на суше, когда их перевозят по дорогам с ограниченными габаритами, играет их транспортабельность. В этом случае уже на начальной стадии проектирования должен быть решен вопрос о расчленении буровой установки на транспортабельные блоки. Габариты и масса каждого блока должны согласовываться с возможностями транспортных средств. Этому вопросу в настоящее время уделяется большое внимание, и специальные транспортные средства разрабатываются одновременно с проектированием буровой установки.

Перед выбором той или иной схемы компоновки необходимо рассмотреть все эти факторы и принять вариант, обеспечивающий технико-экономический эффект в заданных условиях.

Рабочее место — первичное звено установки, где находят отражение основные элементы производственного процесса и проявляются эффективность и качество труда. Рациональное расположение рабочего места и органов машины, на которые воздействует оператор, способствует достижению наиболее высокой производительности и созданию благоприятных психофизиологических условий труда.

Прежде всего, необходимо проанализировать состав операций, очередность их выполнения, возможное совмещение по времени, распределение функций между членами буровой бригады. Каждый член бригады может работать поочередно в различных местах в зависимости от вида проводимых работ: на площадке вокруг ротора, приемном мостке, балконе вышки; в насосном и силовом отделениях, в зоне приготовления и очистки бурового раствора. Конструктор должен иметь в виду, что буровая бригада может работать на буровых установках различного класса и назначения. Поэтому необходимо, чтобы организация рабочего места была типовой, но отвечала требованиям, предъявляемым к проектируемой установке.

Процесс проходки скважины включает большое число разнообразных операций, большая часть которых повторяется при бурении каждой скважины в строго определенной последовательности» а часть операций (работы по предупреждению поглощений, газопроявлений, обвалов, осложнений, ликвидации аварий и др.) проводится не всегда. Значительная часть операций, выполняемых буровой бригадой, требует использования различных приспособлений и механизмов, применяемых периодически. Многие из этих механизмов постоянно находятся на рабочем месте, что ухудшает условия работы операторов при выполнении других операций, не требующих их применения, поэтому в буровой установке следует предусматривать рациональную планировку оборудования на рабочем месте с таким расчетом, чтобы механизмы, не используемые в данной операции, не мешали ее выполнению.

В проекте установки должны быть предусмотрены

оснащение рабочих мест основным и

вспомогательным оборудованием,

приспособлениями и механизмами;

планировка рабочего места; необходимые

условия труда на рабочем месте; способы

и средства связи между рабочими местами.

проекте установки должны быть предусмотрены

оснащение рабочих мест основным и

вспомогательным оборудованием,

приспособлениями и механизмами;

планировка рабочего места; необходимые

условия труда на рабочем месте; способы

и средства связи между рабочими местами.

На рис. 3.9 приведены примеры неудачной (рис.3.9, а) и удачной (рис.3.9, б) компоновок оборудования, приспособлений и инструментов на рабочем месте в вышечном отделении буровой. Хотя в этих компоновках комплект оборудования одинаковый, за исключением шурфа для наращивания труб, расположение лебедки и ротора также одинаково, но расположение оборудования по схеме на рис.3.9, а менее удобно. Например, ключ для свинчивания труб размещен между ротором и лебедкой, что затрудняет подход персонала, подсвечник находится слишком близко к лебедке и ротор привод осуществляется цепной передачей, закрывающей проход. Пульт управления ключом расположен слишком далеко от пульта управления лебедкой, что усложняет работу бурильщика. Приспособление для крепления неподвижного конца каната расположено так, что не уравновешивается горизонтальное усилие от натяжения ведущей и неподвижной струн талевого каната; это создает опрокидывающий момент вышки. Нет шурфа для наращивания труб, поэтому при наращивании необходимо каждый раз снимать с крюка ведущую трубу с вертлюгом и ставить ее в боковой шурф, на что затрачивают дополнительное время.

При расположении оборудования по схеме на рис.3.9, б эти недостатки устранены. Ключ для свинчивания поставлен с другой стороны от ротора, привод ротора осуществляется карданным валом с кожухом, расположенным на уровне пола, что обеспечивает свободный проход вокруг ротора.

Уменьшено расстояние между пультами управления ключом и лебедкой. Приспособление для крепления неподвижного конца каната установлено напротив барабана лебедки, что снижает горизонтальную составляющую от усилия в струнах каната. Пульт управления расположен удобнее для бурильщика. Предусмотрен шурф для трубы.

Общую компоновку оборудования буровой установки осуществляют после выбора схем расположения основных агрегатов. На этой стадии окончательно уточняют расположение оборудования с учетом всех факторов, а не только выполняемых функций. При этом решают вопрос, в какой модификации должна быть выполнена установка. В ряде случаев, казалось бы, такие второстепенные факторы, как климатические условия или характер местности, не могут играть решающую роль, но это не так: на выбор схемы компоновки эти факторы иногда оказывают большое влияние.

На рис.3.10, а показана компоновка установки для бурения в обычных условиях на суше скважин глубиной до 2500 м. В этой установке мачта и подъемное оборудование смонтированы на основании, прочно зафиксированном на точке бурения. Трансмиссии, коробка передач и групповой дизельный привод расположены за лебедкой ниже уровня пола буровой. Высота основания привода hд≈3м, что несколько усложняет монтаж, демонтаж и конструкцию оснований. Однако для бурения неглубоких скважин это может быть приемлемо, так как масса отдельных блоков не превышает грузоподъемность имеющихся кранов и монтажно-демонтажные работы можно вести при помощи нефтепромысловых грузоподъемных средств.

Насосный комплекс, приемный мост и оборудование системы очистки и приготовления бурового раствора расположены компактно, так что площадь, занимаемая установкой, минимальна (это очень важно при бурении скважин в районах использования земель в сельскохозяйственных целях). Установка рассчитана на перевозку по дорогам без порчи сельскохозяйственных угодий. В то же время для бурения, например, в заболоченных местностях Восточной Сибири, где залежи нефти и газа находятся в малонаселенных районах, такая компоновка оказывается малоэффективной. Практика показала, что для этих условий более производительно разбуривание куста скважин, для чего необходима модификация установки.

На рис.3.6, б показана буровая установка того же класса в исполнении для кустового бурения скважин в районах нефтегазовых промыслов Западной Сибири, где преобладают болота и тайга. В этой установке основание вышечного блока служит платформой, оборудованной тележками железнодорожного типа. На тележках установка перемещается от одной точки бурения к другой по рельсам на расстояние 5-16 м. Такой установкой разбуривают куст наклонных скважин (8— 24 скважины), после чего ее демонтируют и перетаскивают для бурения следующего куста скважин.

Силовой привод и лебедка расположены не на уровне пола буровой, а внизу на подвижной платформе. На полу буровой установлена вспомогательная лебедка. Насосный комплекс иногда располагают на расстоянии до 50 м от устья наиболее удаленной от него скважины. В этом случае напорная и сливная линии должны быть выполнены разборными из секций и смонтированы на мостках, чтобы была возможность перемещать блок (вышка с основанием) от одной скважины к другой, не передвигая насосный комплекс во время бурения всех скважин Куста. Напорная и сливная линии при этом наращиваются секциями.

Для защиты персонала от непогоды и холода недалеко от буровой располагают жилые помещения, связанные с буровой переходными мостками. Такое конструктивное решение весьма эффективно для районов с заболоченной местностью. Бурение куста скважин не только упрощает монтаж-демонтаж и перевозку буровой установки, но и сокращает объем строительства дорог. С помощью установки для кустового бурения можно бурить в год в 2—4 раза больший объем, чем с применением обычной установки. Из рассмотренного видно, какую важную роль в выборе варианта компоновки оборудования буровой установки играет учет конструктором всех факторов.

studfile.net

2.3 Способы бурения скважин

По способу воздействия на горные породы различают механическое и немеханическое бурение.

При механическом бурениибуровой инструмент непосредственно воздействует на горную породу, разрушая ее, а при немеханическом разрушение происходит без непосредственного контакта с породой источника воздействия на нее.

Немеханические способы(гидравлический, термический, электрофизический) находятся в стадии разработки и для бурения нефтяных и газовых скважин в настоящее время не применяются.

Промышленное применение находят только способы механического бурения — ударное и вращательное.

2.3.1 Ударное бурение

Ударное бурение. Из его всех разновидностей наибольшее распространение получило ударно-канатное бурение (Рисунок 2.7).

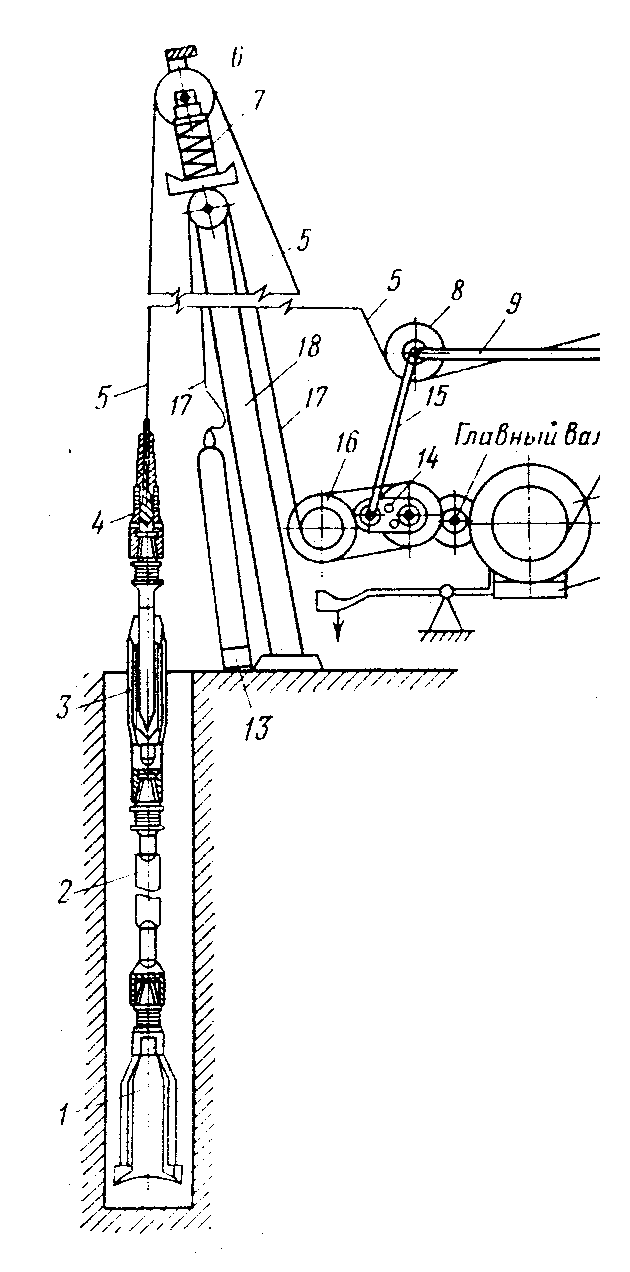

Буровой снаряд, который состоит из долота 1, ударной штанги 2, раздвижной штанги-ножниц 3 и канатного замка 4 , спускают в скважину на канате 5, который, огибая блок 6, оттяжной ролик 8 и наравляющий ролик 10, сматывается с барабана 11 бурового станка. Скорость спуска бурового снаряда регулируют тормозом 12. Блок 6 установлен на вершине мачты 18. Для гашения вибраций, возникающих при бурении, применяются амортизаторы 7.

Кривошип 14 при помощи шатуна 15 приводит в колебательное движение балансирную раму 9. При опускании рамы оттяжной ролик 8 натягивает канат и поднимает буровой снаряд над забоем. При подъеме рамы канат опускается, снаряд падает, и при ударе долота о породу последняя разрушается.

Рисунок 2.7 —Схема ударно-канатного бурения

По мере накопления на забое разрушеной породы (шлама) возникает необходимость в очистке скважины. Для этого с помощью барабана поднимают буровой снаряд из скважины и многократно спускают в нее желонку 13 на канате 17, сматываемом с барабана 16. В днище желонки имеется клапан. При погружении желонки в зашламленную жидкость клапан открывается и желонка заполняется этой смесью, при подъеме желонки клапан закрывается. Поднятую на поверхность зашламленную жидкость выливают в сборную емкость. Для полной очистки скважины приходится спускать желонку несколько раз подряд.

После очистки забоя в скважину опускают буровой снаряд, и процесс бурения продолжается.

При ударном бурении скважина, как правило, не заполнена жидкостью. Поэтому, во избежание обрушения породы с ее стенок, спускают обсадную колонну, состоящую из металлических обсадных труб, соединенных друг с другом с помощью резьбы или сварки. По мере углубления скважины обсадную колону продвигают к забою и периодически удлиняют (наращивают) на одну трубу.

Ударный способ более 50 лет не применяется на нефтегазовых промыслах России. Однако в разведочном бурении на россыпных месторождениях, при инженерно-геологических изысканиях, бурении скважин на воду и т.п. находит свое применение.

2.3.2 Вращательное бурение скважин

При вращательном бурении разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Под действием нагрузки долото внедряется в породу, а под влиянием крутящего момента скалывает ее.

Существует две разновидности вращательного бурения — роторный и с забойными двигателями.

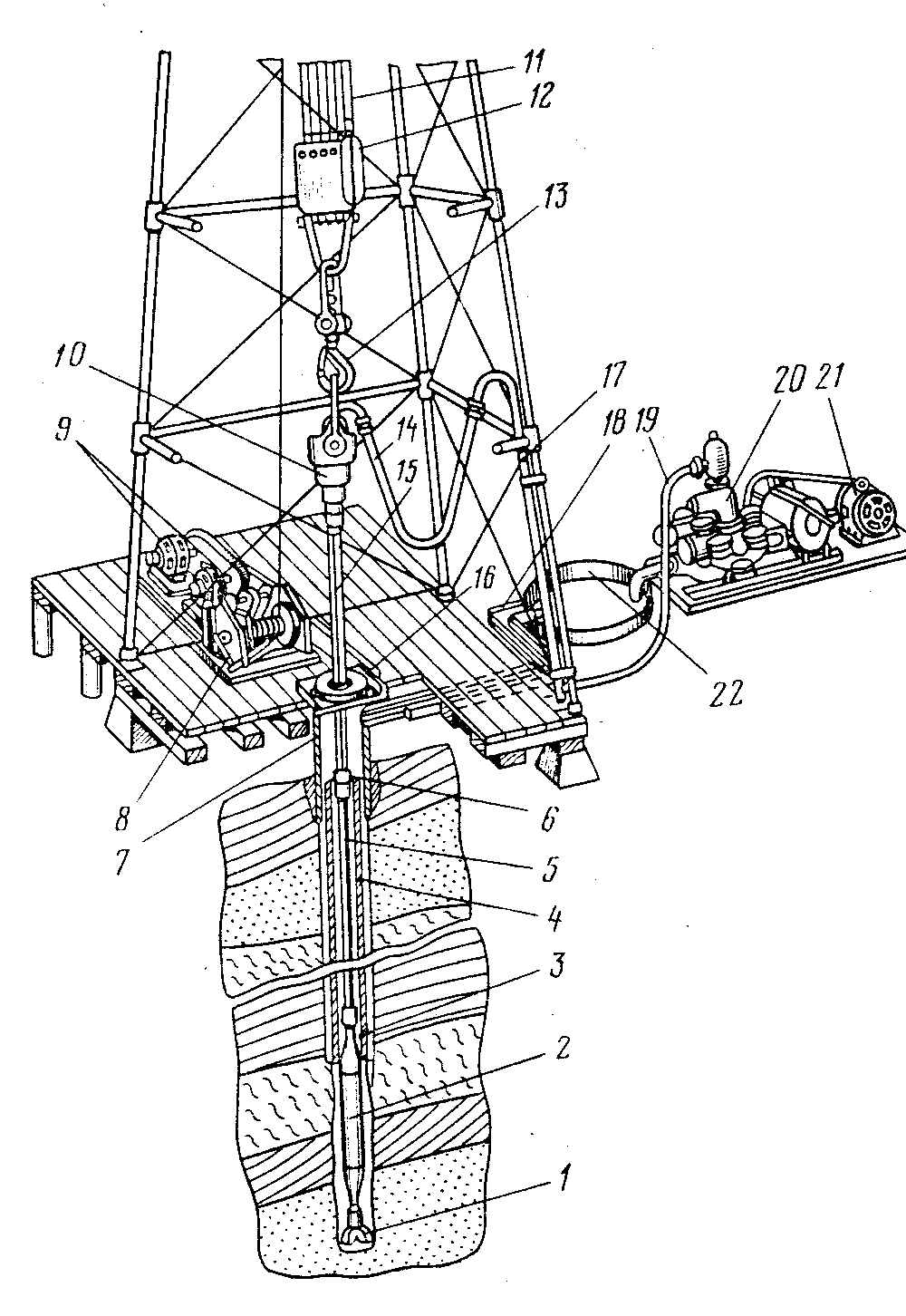

При роторном бурении(Рисунок 2.8) мощность от двигателей 9 передается через лебедку 8 к ротору 16 — специальному вращательному механизму, установленному над устьем скважины в центре вышки. Ротор вращает бурильную колонну и привинченное к ней долото 1. Бурильная колонна состоит из ведущей трубы 15 и привинченных к ней с помощью специального переводника 6 бурильных труб 5.

Следовательно, при роторном бурении углубление долота в породу происходит при движении вдоль оси скважины вращающейся бурильной колонны, а при бурении с забойным двигателем — невращающейся бурильной колонны. Характерной особенностью вращательного бурения является промывка

При бурении с забойным двигателемдолото 1 привинчено к валу, а бурильная колонна — к корпусу двигателя 2. При работе двигателя вращается его вал с долотом, а бурильная колонна воспринимает реактивный момент вращения корпуса двигателя, который гасится невращающимся ротором (в ротор устанавливают специальную заглушку).

Буровой насос 20, приводящийся в работу от двигателя 21, нагнетает буровой раствор по манифольду (трубопроводу высокого давления) 19 в стояк — трубу 17, вертикально установленную в правом углу вышки, далее в гибкий буровой шланг (рукав) 14, вертлюг 10 и в бурильную колонну. Дойдя до долота, промывочная жидкость проходит через имеющиеся в нем отверстия и по кольцевому пространству между стенкой скважины и бурильной колонной поднимается на поверхность. Здесь в системе емкостей 18 и очистительных механизмах (на рисунке не показаны) буровой раствор очищается от выбуренной породы, затем поступает в приемные емкости 22 буровых насосов и вновь закачивается в скважину.

В настоящее время применяют три вида забойных двигателей — турбобур, винтовой двигатель и электробур (последний применяют крайне редко).

При бурении с турбобуром или винтовым двигателем гидравлическая энергия потока бурового раствора, двигающегося вниз по бурильной колонне, преобразуется в механическую на валу забойного двигателя, с которым соединено долото.

При бурении с электробуром электрическая энергия подается по кабелю, секции которого смонтированы внутри бурильной колонны и преобразуется электродвигателем в механическую энергию на валу, которая непосредственно передается долоту.

Рисунок 2.8 — Схема вращательного бурения

studfile.net

Чертеж буровой установки | Нефть и Газ

Буровая установка или буровая — комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их конструкция определяется назначением скважины, условиями и способом бурения.

Нефтяная буровая вышка

Наземная буровая установка для разведки и разработки месторождений нефти и газа в общем виде включает следующее оборудование:

Буровая вышка,

Буровая лебёдка,

Система верхнего привода или ротор с вертлюгом,

Буровой ключ

Шпилевая катушка

Буровые насосы,

Емкости,

Оборудование для приготовления бурового раствора,

Оборудование очистки бурового раствора от шлама,

Цементировочный агрегат

Противовыбросовое оборудование

Мостки и склад хранения буровых труб, трубный кран,

Генератор для обеспечения работы электроприводов оборудования и др.

Технічна характеристика

1.Максимальна вантажопідйомність,т 200

2.Проектна глибина буріння, м 4000

3.Максимальна оснастка талевої системи 5х6

4.Вид привода Электричний зміного току

5.Число двигунів в приводі: лебідки 2 бурових насосів2

6.Лебідка У2-5-5

7.Потужність на барабані лебідки, кВт 809

8.Буровий насос У8-6ма2

9.Приведена потужність бурового насоса, кВт 585

10.Гидравлічна Потужність насоса, кВт 500

11.Максимальна подача при тиску 10МПа,л/с 51

12.Ротор Р-560

13.Діаметр прохідного отвору стола ротора, мм 560

14.Статична вантажопідйомність ротора, т 320

15.Потужність привода ротора, кВт368

16.Вертлюг В-250

17.Статична вантажопідйомність вертлюга, т250

18.Вишка ВБ-53-300

19.Вантажопідйомність вишки, т 300

20.Кронблок УКБ-270

21. Вантажопідйомність кронблока при максимальному навантаженні, т270

22.Талевий блок УТБ-6-225

23.Вантажопідйомність талевого блока, т225

24.Дизель-генераторна станція ТМЗ-ДЕ-104С3

25.Потужність станції, кВт 100

26.Компресор с індивідуальним электроприводом КСЕМ-5

27.Маса бурової установки 140

Состав: Вид общий

Софт: Компас v13

vmasshtabe.ru