Собираем щит: ПОЛНЫЙ Мастер-Класс и обзор серии Mistral IP65 на CS-CS.Net: Лаборатория Электрошамана

Щиток на базе ABB Mistral IP66

Данный пост я хочу написать, как промежуточный — между новым и старым, потому что старое — щиты — потихоньку отходит нафиг (про это будет ещё один пост, да), а новое — что-то духовное — ещё не пришло. Однако, я хочу — мне это ОЧЕНЬ ВАЖНО — я хочу, чтобы в этом посте вы обратили внимание НЕ НА ЭЛЕКТРИКУ, а НА ПСИХОЛОГИЮ того, как собирается щиток, на организацию работы и на хитрые приёмы, которые позволяют облегчить сборку щита любой сложности и не запутаться и не накосячить в ней.

Дополнение от 2017. ХРЕН ВАМ, а не «щиты отходят». Я сейчас как занимался, так и занимаюсь сборкой щитов. Единственное, от чего меня тошнит — это от маленьких щитков на 36..54 модуля, потому что я давно из них вырос нафиг. Сейчас мне интересно собирать большие и просторные внутри щиты для коттеджей и дачных домов.

Если вы помните, то про технологию работ, в которой мы используем подход «Разбил на несколько этапов; сделал этап — забыл; пользуешься его результатами», я писал пост — Программерский подход к технологиям работ. Там как раз говорилось очень хорошо о той самой методике, примером которой и служит то, что я делаю.

Совсем недавно я писал о том, что, делая свою работу, надо заботиться о других — о тех, кто будет пользоваться её результатами. К сожалению, народ на блоге пост про отношение к людям и работе понял не совсем так, как я хотел — они его поняли как-то эпично-возвышенно, мол «Все срочно на баррикады! Изменим мир к лучшему — так, чтобы камня на камне не осталось!», — и я получил разные комменты вида «Кому это надо, фиг там что изменится». Эту тему я ещё затрону — потому что на самом деле, как показывает практика и я сам — изменится. Ну и самое-то важное — заботьтесь хотя бы о себе! Делайте свою работу так, чтобы вам самому было приятно её делать!

Итак, мы собираем щиток кому-то. По идее, это занятие не такое и хитрое. Что такое щиток, если посмотреть на него с технической стороны? Корпус, модульная начинка, соединения. А если посмотреть на него с точки зрения пользователя — того, кто будет им пользоваться? Сразу возникает куча разных интересных штук:

- Надо позаботиться о его размерах, внешнем виде — чтобы щиток встал на нужное место в квартире/доме, чтобы более-менее был приятен для глаз;

- Надо позаботиться (или подумать над этим) о том, как удобнее расставить компоненты в щитке так, чтобы схема щитка читалась просто при взгляде на щиток, без изучения документации — чтобы, например, щиток можно было быстро отключить;

- Надо подумать о подписях — не всегда щитком будет пользоваться технически грамотный человек, и подписи должны быть понятными кому угодно.

Если думать о самом себе, в плане сборки щитка, то тоже есть куча интересных моментов:

- Подумать о расходниках, и вообще — выбрать серии и тип оборудования, на котором будет вестись сборка, чтобы рука набилась на них, и не путалась при использовании разных устройств;

- Подумать о том, чтобы типизировать всю используемую номенклатуру — подогнать, по возможности, всё так, чтобы все решения делались из «стандартных» деталей. Например, можно иметь запас реле с одним или двумя переключащими контактами, а можно тупо иметь пачку реле с двумя переключающими контактами и ставить их без разбора везде. Разница в цене мелкая, а в учёте — огромная: надо следить только за одной позицией номенклатуры.

Это же относится и к сечениям проводов, которыми собирается щиток, наконечникам, винтам и прочему подобному. - Хорошо бы вести какую-то документацию того, что ты делал. Ведь мы же не хотим быть шабашником «Да я делал два года назад, я ни фига не помню уже», а хотим быть Мастером. Значит имеет смысл хотя бы в виде папок на компе по имени заказчика хранить документацию и его технические задания. Или же разработать что-то типа учётной системы, как сделал я.

- …а исходя из документации — продумать и маркировку всех элементов щитка так, чтобы она тоже была понятной и наглядной;

- Хорошо бы продумать все операции так, чтобы они делались с тем самым подходом — типа конвеера. Чтобы ты при сборке не метался от одного к другому — это сократит косяки при сборке в несколько раз.

Вот про это всё я и хочу сегодня рассказать. Поэтому пост более психологический, чем технический. В посте я дал ссылки на ранние посты, чтобы собрать в одном месте все девайсы и технологии, которые я применяю. Поехали разбираться!

1. Подготовка документации и материалов.

Самая первая вещь, с чего начинается щиток — С ДОКУМЕНТАЦИИ. Так, и ТОЛЬКО ТАК! Сначала — схема, документация, подсчёты, а потом — заказ материалов. Это — наш первый пункт «сделал — забыл». На тот момент, когда материалы пошли в заказ — голову можно выключить, потому что документация и то, как этот щиток собирать — уже готовы. И именно так я и делал, поэтому некоторые заказчики, если они материалы сами покупали, иногда через полгода натыкались на странные фразы: «Ухты! Тут у нас ещё и реле времени… прикольно, а я и не помню».

О чём тут надо позаботиться и что учесть? Фиг с ней, с технической схемой и с подсчётом. Важно сразу проверить то, что всё влезет в щиток. Напоминаю — НИКОГДА не считайте щиток по модулям! Считайте его по DIN-Рейкам. Это значит, что если у вас получилось 22 модуля — не берите щиток на две рейки (2×12 = 24), а даже не думая — берите на три рейки (3х12 = 36)! Это позволит вам автоматически иметь и резерв модулей, и даже красиво всё расставить при компоновке щитка. Конечно же, исключения из этого бывают — когда ну вот НАДО уложиться в мелкий корпус щитка. Но тогда перед этим надо точно и обязательно всё подсчитать.

Как и чем считать? Тут — кто во что горазд. Можно накидывать что-то в чертилках, в Visio или ещё где. Напоминаю — я прикольнулся и, используя свои знания по проганью в 1С.77 накатал себе целую систему. Посты по ней валяются по тэгу «CRM»: http://cs-cs.net/tag/crm. Тем, кто их не читал — хорошо бы глянуть картинки, потому что это — самое главное и основное: после 1Ски у меня автоматически получается ВСЯ докума на щиток.

Итак, тут пока всё теория и без фотографий. Мы переписываемся с заказчиком, считаем разные варианты, а заказчик получает сумму денег за материалы, за работу и список кабелей, которые надо подвести к щиту. Ну и если он покупает материалы сам — то ещё и список этих материалов.

Тут мы тоже сразу решаем несколько задач. Во-первых, мозги и правда потом можно отключить — материалы-то заказаны, дальше тупо сверяем то, что приехало с тем, что было нужно. Во-вторых, у заказчика на руках УЖЕ список кабелей — и их можно прокладывать по квартире, и никто никого не задерживает.

Документация для щитка тоже заранее подготовлена

Документацию я делаю на самом деле двумя этапами. Чтобы оценить щиток и выдать список кабелей — всякие обозначения и иногда даже расстановка компонентов щитка не нужны. Можно быстро набить линии, подсчитать материалы и деньги — и всё. А вот когда материалы заказаны, или когда начинаешь собирать щиток — тогда мы дооформляем документацию полностью — расставляем обозначения элементов щитка, делаем структурную схему щитка и прочее подобное.

Эту докуму можно тоже делать на опережение, заранее, но учтите — хоть я и ругаюсь, что, мол, если заказали материалы — то всё, щиток правке не подлежит — иногда это всё же случается. И иногда из-за этого обозначения элементов щитка приходится менять. Поэтому я сам дооформляю докуму или перед самой сборкой щитка, или когда знаю, что щиток ТОЧНО меняться не будет (за несколько дней перед его сборкой, когда готовлю материалы — смотри далее).

2. Подготовка материалов.

Продолжаем. Теперь у нас начинается второй этап — это когда материалы оказываются у меня. Что с ними надо сделать первым делом? Осмотреть и проверить — все ли, и точно ли такие, какие было надо? Это можно сделать, потому что в базе числится тот список и то количество материалов, которые должны быть. Этот этап — самый первый, и самый простой: приехала доставка, разобрали её по накладным и сложили всё в коробку.

А вот потом материалы надо ещё и подготовить к маркировке. Так как я использую систему маркировки ДКС ГрафоПласт, то мне надо на каждый элемент щитка наклеить специальную клеющую площадку для маркировки. Работа по оклеиванию модульки простая и немного рутинная — но там не надо думать. Просто взял автомат, наклеил, взял другой и так далее. Как это можно оптимизировать? А вот как — обратите внимание на ту самую заботу о людях; здесь — заботу о самом себе:

- Оклеивать материалы можно все подряд без разбора — материалы-то уже проверены, и такой ситуации, что на другой щиток не хватило материала, а ты схватил одну УЗОшку из чужой коробки — не будет — всё ж подсчитано. Да и материалы можно валить в одну общую коробку (а точнее, скажем, материалы на 2-3 щита в одну коробку), что будет занимать меньше места.

- Всё это оклеивание можно делать ЗАРАНЕЕ — не перед сборкой щитка, а, скажем, вообще вечером, попивая чаёк. Опять же повторюсь, смотрите как всё хитро: какой материал куда — пофигу. Значит сиди и клей себе — ничего не запутаешь.

Перед сборкой щитка обклеим все материалы площадками для маркировки

За счёт этого получается что? А то, что все материалы прошли одновременно оклейку маркировкой и сразу же входящий контроль: мы же их щупали, доставали из коробок. Значит, какие-то косяки — битый автомат, бракованное УЗО — сразу тут же и выявятся. И ЕСЛИ вдруг нам и правда попадётся битое УЗО — то мы можем панику не поднимать, потому что некоторые щитки имеют разные сроки сборки, и мы можем схватить УЗО на замену из другой коробки.

Обычно я все материалы потом запихиваю назад в коробки, в которых они хранились — я не люблю, когда всё валяется открыто. Но так как этот щиток я собирал на следующее же утро — то я повыкинул мусор, и разложил все материалы без коробок. А на помойку вынес пару мусорных мешков пустых коробочек ABB =)

Все материалы для щитка заранее подготовлены и ждут сборки

3. Подготовка щитка (и изучение ABB Mistral IP65).

Итак, что мы сейчас имеем на руках? Полностью готовые материалы (если их в коробке было навалом на несколько щитов — то можно ткнуть в 1С распечатку «Компоненты» и набрать из коробки всё нужное по списку), и полностью готовую докуму, по которой мы щиток и будем собирать.

Теперь можно достать сам корпус щитка и распаковать его. Так как мы сегодня жжом вдвойне — и зафигачиваем длинный мастер-класс, и заодно тестируем новый щиток — то я немного расскажу про эти новые щиты. Потому что это ОЧЕНЬ важно.

Итак!! С примерно Сентября-Октября 2014 года щиты серий EUROPA, Europa IP65, UNIBOX — СНИМАЮТСЯ НАФИГ С ПОСТАВОК И С ПРОИЗВОДСТВА. НЕ ИСПОЛЬЗУЙТЕ ИХ В НОВЫХ РАЗРАБОТКАХ НИКОГДА!!!

Дело в том, что эти щиты себя полностью изжили — их дизайнили примерно в 1980-е годы, когда требования к щитку, к модульке и к электрике были совсем-совсем другие, и никто и не думал, что в щитке понадобится много нулевых шинок, что в щитке будет стоять автоматика, клеммники, или что понадобится больше 36 модулей.

Сейчас на замену этим щитам пришла серия Mistral IP65. Вот её и надо использовать, и про неё я и расскажу. А заодно дам ссылку на каталог ABB: ABB_Mistral.pdf (62 Мб). Это щитки, которые соединили в себе сразу все фичи предыдущих щитков. Тут тебе и класс защиты IP65, и накладной и встроенный монтаж, и даже то, чего не было в прежних щитах — версии на 48 и 72 модуля! Сами ABBшники сделали перевод видео, где вполне здорово показаны все фичи этих щитов: http://www.youtube.com/watch?v=owas5M6e0EE

Внимание! Каталог уже обновили — и там можно найти коды заказа для щитков с шинками N/PE в комплекте и без них. Заказывать лучше щитки, у которых шинки в комплекте — они точно складские, и их количество на складе будет больше, чем щитков без шинок.

Итак. Тут мы заказали щиток «1SLM006501A1207 ABB Mistral IP65 Бокс настенный на 48 модулей (4×12) с прозрачной дверью (с шинками N/PE)«, и он пришёл к Валентинычу за две недели. Это значит, что он на ABB точно складской, и его можно смело заказывать.

Щиток пришёл в мега-картонной коробке, у которой есть верх и есть низ! Это ОЧЕНЬ важно — перед тем, как вы будете открывать коробку — посмотрите, с какой стороны надо разрезать упаковочный скотч, иначе у вас есть шанс полоснуть прямо по двери щитка.

Щиток ABB Mistral IP66 в коробке

Если сторона определена верно (а для этого можно надрезать уголок коробки и глянуть), то ножом можно полосовать смело — кроме задней части щита, вы не по чему не полоснёте:

Внимание — коробку распаковываем с ЗАДНЕЙ стороны!

А вот передняя сторона щита заботливо уложена на мягкую подкладку. Так что можно сказать, что даже ABBшники обо всём позаботились — чтобы щиток можно было открывать хоть на стройке кривым ножом (только с правильной стороны), и чтобы даже если коробку кинут — то дверь щитка осталась живой, а не сломалась как старом UNIBOX.

Щиток уложен в коробку аккуратно, чтобы не поцарапался

А вот спереди щиток выглядит для тех, кто использовал UNIBOX, странновато — там, в зависимости от количества DIN-реек, может быть несколько дверей. По ходу, это сделано для двух задач: во-первых, тогда двери будут унифицированные на мелкие и на большине щитки. А во-вторых, мелкая дверь более плотно закрывается и прилегает к резиночкам корпуса, чтобы сохранить степень защиты IP65.

Щиток Mistral IP66 на 48 модулей (4х12)

Ну а теперь посмотрим на мелкие фичи. Первая — теперь пластроны можно вынуть и перевернуть, чтобы изменить расстояние между DIN-рейками. Так что знаменитый Меркурий 206 в этот щиток встанет без проблем.

Пластроны в щитке можно снять и перевернуть для изменения расстояния между DIN-рейками

Внутри щитка рама с DIN-рейками снимается, и крепится на винтах. Это хорошо и удобно — опять можно снять всю начинку и монтировать отдельно корпус.

Внутренности щитка Mistral IP66

DIN-рейки крепятся на винтах. В старых щитах они защёлкивались, и это было дико неудобно — при попытке защёлкнуть модульку или надавить на неё, чтобы затянуть винты, рейки часто выскакивали из креплений. Здесь такого нет. Причём рейка фиксируется не только винтами, а ещё и выступами в пластике, чтобы она вставала строго перпендикулярно раме щитка.

DIN-рейки крепятся к раме на винтах и больше не будут выскакивать

Так как расстояние между DIN-рейками меняется, то на раме есть два варианта крепления рейки: пониже и повыше. Причём, для ОЧЕНЬ высокого обрудования — например автомата TMAX или например клемм большой высоты, рейку можно перенести на нижние крепления, и она ещё и будет регулироваться по глубине. Это очень круто и удобно. При этом рама щитка всё равно будет сниматься целиком, даже с этой опущенной по глубине рейкой.

Для высокого оборудования (TMAX) глубину рейки можно увеличить

Сбоку рамы щитка есть достаточно места, чтобы провести все кабели и провода. А для их укладки есть даже держатели. Так что в этом щитке на кабельные стяжки можно просто положить: надо ли говорить, что за рейками, между рейками и сбоку реек навалом свободного места? Долой жутко месиво проводов!

Для укладки проводов есть держатели по бокам рамы щитка

4. Подготовка нулевых шинок.

А вот тут мы оптимизируем нашу сборку щитка и сразу же, на лету, рассматривая нулевые шинки, подготовим их к сборке.

Итак, если вы нашли правильный код заказа, то щиток Mistral IP65 придёт к вам сразу с шинками N и PE в комплекте. Тут ABB опять отожгло и наконец-то сделало правильную фичу: для ВСЕХ щитов шинки общие. В сериях UK500, AT/U, EDF-панелях и Mistral IP65 используется одна и та же система шинок и держателей. Я писал кратко про эти шинки в посте про Новости ABB 2013.

Итак, что придумано: для разных щитов есть разные держатели шинок. Для UK500 — свои, для AT/U — свои, и так далее. Шинки различаются по длине и количеству дырок, и по типу — для N — синие, для PE — зелёные. А вот ещё они бывают пружинные (идут с щитками AT/U, UK500) или винтовые — эти как раз идут с щитками Mistral IP65. Ржака в том, что винтовые шинки опять делали суровые челябинцы, потому что они расчитаны не на 63, а аж на 100 ампер.

В нашем щитке шли два держателя и две шинки — N, PE. PE нам нужна как есть, а вот шинок N нам надо аж пять штук.

В комплекте щитка идут два держателя и две шинки N/PE

В документации у меня шинки были указаны для установки на DIN-Рейку. Обычно я использую типовые простенькие нулевые шинки и стараюсь ставить их именно на DIN-рейки щитка для того, чтобы, когда вы снимали раму щитка, у вас всё-всё-всё в щитке снималось вместе с ней. Это тоже моя маленькая оптимизация процесса. Смотрите: если шинки стоят на раме, то нам надо только снять раму и снять шинку PE (в большинстве случаев она пустая, и к ней ничего не подключено). А если шинки стоят на держателе — то они будут болтаться на проводах, могут потеряться или сломаться.

Поэтому я всегда стараюсь расположить все дополнительные шинки на DIN-рейках щитка. Но вот тут так получилось, что можно было расположить их все на удобном держателе. Его как раз хватило, и я так и сделал. У меня валялась (и валяется) КУЧА шинок от щитов AT/U, которые я достал и нащёлкнул их на держатель. Получилось вот что:

Переставим на держатель свои шинки из запасов

Обратите внимание — мы снова сверяемся с документацией, поэтому у нас ничего не забудется и не пропадёт. Грубо, мнемонически это выглядит так: «Скока нам шинок надо? Пять. Ага, отлично! Раз, два, три, четыре, пять» — посчитали и поставили.

Теперь ещё удобная фишка: держателей шинок с каждой стороны по две штуки. Такое было раньше в щитках UNIBOX, а вот в старой Europa IP65 не было, и было неприятно, когда шинка PE была внизу, а шинки N приходилось ставить вверх.

Держатели шинок можно ставить по два с каждой стороны щита

В этом щитке можно оба вида шинок поставить сверху или снизу, или же поставить аж 4 держателя шинок — этого на все идеи и заморочки хватит за глаза. А мы пока поставили наши шинки на место и готовимся к следующему этапу:

Установим все шинки снизу щитка

5. Расстановка ограничителей на DIN-рейки

Итак, сейчас мы подготовили щиток, рассмотрели его, распаковали, убрали всё лишнее. Настало время расставить в него нашу начинку, которая у нас, как мы помним, уже давно подготовлена, а документация распечатана и давно лежит на столе.

Сейчас мы можем сделать последние проверки: проверить, что вся модулька есть, что всё чистое, хорошее и не битое. Вытащим всё из коробок (а коробки — в мусор), и положим рядом с щитком. Тут следует сказать то, что такие пластиковые щитки я люблю собирать, не вынимая рамы, а прямо так — это удобнее, нет риска сломать раму, а заодно и все шинки сразу доступны для монтажа.

Теперь займёмся подготовкой модульки

Однако, перед самой расстановкой модульки надо сделать ещё один этап — расставить ограничители на рейку (ИЭК YXD10), чтобы вся модулька у нас была зафиксирована и вставала точно по краям пластронов. Ограничители у меня — одна из важных частей щитка, без которых я их не собираю. Это ещё одна мелочь, которая является заботой о том, что там будет происходит с щитком. Снимай раму, таскай её, верти-крути — начинка с щитка не свалится. И даже при сборке щитка никуда не уедет, потому что мы сами точно её закфисировали в нужном месте.

Ограничители я расставляю просто: беру какие-нибудь двухмодульные девайсы (обычно УЗО или дифы, в зависимости от типа щитка), и защёлкиваю их на DIN-рейки как попало:

Отметим края установки модульки

А потом закрываем пластроны и сдвигаем всю начинку влево до упора.

Закрываем пластрон и сдвигаем модульку в край

После этого нам остаётся только аккуратно закрутить ограничители.

Закручиваем ограничители YXD10 по краям

Причём у ограничителей YXD10 обнаружилась интересная фича: если его установить вплотную к модульке, а потом затянуть, то он сдвигает модульку вправо на один-два миллиметра. Это позволило не думать головой, создавая запас места на люфт пластрона: такой запас места делается теперь сам собой и автоматически.

Ну и ещё сразу отмечу то, что работаю я при этом длинной битой и шуруповёртом, который стал моим спутником в сборке щитов. Им я кручу мелкие винты крепления реек, рамы, ограничители, и затягиваю все винты модульки, кроме мелких. Это тоже удобство и оптимизация труда — та самая забота о других (и о себе) и метод «Сделал — Забыл!».

Используем шуруповёрт и длинную биту для закручивания ограничителя

6. Установка начинки в щиток

А вот теперь наши DIN-рейки готовы принимать начинку — есть, куда её защёлкивать.

Сейчас наша работа перемещается за стол, и мы достаём ГрафоПласт и кладём перед собой нашу документацию. Опять отмечаю то, что при сборке щитка несколько раз меняется инструмент, и всё-всё подогнано так, чтобы, когда один вид работы был сделан, часть материалов и инструмента можно было сразу убрать. Тогда ничего лишнего под руками валяться не будет, и не будет путаницы, а рабочее место даже в момент самой работы будет чистым.

ВНИМАНИЕ! С 2016 года я перешёл на другую маркировку — на термотрансферный принтер. Про это можно начать читать с этой ссылки.

Как я уже написал, мы берём ГрафоПласт, документацию, и оставляем длинную биту в шуруповёрте вместе с коробкой ограничителей. ГрафоПласт у меня разложился в два поддона для планок: в одном, справа, буквы, а слева — цифры. Рука набилась так, что маркировка «Q21» набивается быстро и автоматически, почти не думая. Планки я разметил по нескольку штук одного вида рядом, чтобы, когда кончается одна планка, не ставить новую, а просто использовать соседнюю. Это не отвлекает на лишние двиижения по замене планок.

Подписываем модульку при помощи ДКС ГрафоПласт

Первым делом мы набиваем копирайты и номер щитка из моей базы. Помните, я говорил про систему учёта? Вот номер щитка — сквозной. Поэтому человеку, если даже пройдёт пять или двадцать лет всё равно достаточно будет назвать мне только вот этот вот номер щитка — и я сразу же могу найти по нему всю документацию, если понадобится.

На сам щит наклеим его номер и копирайт

А потом мы, согласно нашей же документации, просто берём начинку, вставляем туда цифирки (Помните? Площадки для маркировки мы давно уже наклеили!), и нащёлкиваем на DIN-рейки щитка. Я и тут оптимизирую, и для меня работа по маркировке выглядит так:

- Набрал нужные материалы в нужной последовательности для одной DIN-рейки;

- Расставил на столе как надо, ещё раз сверил с докумой;

- Набил в них маркировку;

- Защёлкнул на рейку;

- Закрутил плотно ограничитель.

Смотрите — опять оптимизация: если ты на любом моменте отвлекёшься (на звонок, на чай) — перед тобой работа на каком-то этапе, и сразу понятно, где ты прервался и что дальше делать.

А ещё есть и другая фича, которую я почти сразу внедрил и стал использовать в однофазных щитках, которые я собираю по схеме «УЗО -> Несколько автоматов». Так как все приходящие линии у меня сверху, а уходящие — снизу, то снизу у меня находится номер автомата — по нему человек как раз и ищет, куда подключать кабель. А вот сверху я пишу номер УЗО, от которого автомат питается.

У меня сложилась система обозначений:

- Qxx — это рубильник, автомат, УЗО

- Lxx на автоматах — указывает от какого Qxx этот автомат питается

Получилось тоже наглядно. Вот так это выглядит на примере ниже, смотрите:

Модулька подписывается согласно документации

Причём и тут тоже есть оптимизация, за счёт которой можно избежать ошибок: сначала мы нумеруем все автоматы Qxx, а потом берём распечатку структуры щитка и по ней сверху маркируем питание этих автоматов. И опять же, глядим на распечатку: «Так, 17, 18 и 19». Взяли их три, подвинули к себе поближе. Три раза набрали маркировку «L10» и воткнули. И так далее.

За счёт этого мы в один момент времени выполняем однотипные операции. А если маркировка в щитке расположена подряд — то мы ещё и не собьёмся в счёте, потому что у нас не будет кривой последовательности цифр (например 10, 11, 37, 24, 14, 18), а всё идёт более-менее подряд.

Потом получается следующее:

Сверху на модульке указано, от каких УЗО она питается

Здесь надо сказать спасибо и самой компоновке щита: если у меня получается, то я стараюсь располагать УЗО над автоматами, которые от них питаются.

Вроде бы всё? Ан нет! Нам понадобится маркировать ещё и нулевые шинки! Тогда зачем бросаться от одного к другому? Сразу, пока у нас на столе разложен ГрафоПласт, заготовим всё, что необходимо для этого:

Заодно заготовим маркировку для шинок

Для шинок мы сделали клеющиеся площадки, чтобы подписать саму шинку, и трубочки, чтобы подписать провод, который идёт к этой шинке, потому что шинки у нас съёмные (не на DIN-рейках) — мало ли кто что открутит и запутается?

Теперь ГрафоПласт не нужен, и его можно убирать. Однако и тут можно ещё позаботиться о будущем: ведь мы израсходовали часть планок. Можно сразу вставить новые планки, чтобы Графопласт был сразу готов к работе, как только он понадобится.

После этого ГрафоПласт можно убирать — он больше не требуется

Сейчас вся начинка у нас стоит в щитке, и мы готовы работать дальше!

Вся модулька установлена в щиток

7. Установка гребёнок

Теперь, пользуясь тем, что вся модулька в щитке у нас как на ладони — нарежем и расставим гребёнки в щиток. Гребёнок на этот щиток у нас будет два вида — PS2/58 для УЗО и PS1/60 для автоматов. Пилю я гребёнки по настроению — или вручную, или, если дофига пилить — своей торцовкой, про которую тоже рассказывал.

Гребёнки для УЗО PS2/58 не особо интересны — отмерил по длинне УЗОшек, резанул — и всё. А вот с гребёнками для автоматов интереснее — там у меня есть фишка, которую можно обозвать как «Тест на внимательность». Давайте подумаем вместе. Итак, мы собираем щит для дома, квартиры — то-есть, для таких мест, где вся проводка будет заныкана под отделкой и меняться не будет ближайшие десяток-другой лет. А значит нам не обязательно делать отдельные изоляторы для каждого куска гребёнки на автоматы, а можно сделать общий.

Однако при этом наглядность щита не будет теряться, потому что мы как раз и пометили каждый автомат сверху — откуда он у нас питается. А общий изолятор даёт то, что он не будет ездить по шинке, не будет соскакивать с неё — и общая конструкция будет прочнее, чем отдельные кусочки гребёнок.

Итак — разбираем гребёнку, и ножницами по металлу режем медные части, раскладывая их согласно автоматам.

Заготавливаем гребёнки — режем медь!

А теперь снова посмотрите на эту же фотку, которая выше. Вы видите, что автоматы попеременно группами то включены, а то выключены? Это тоже оптимизация и забота о процессе работы — двойная проверка на ошибки. Смотрите: сейчас из мелкой работы (тыкать цифирки) мы переключились на крупную — резать толстую медь ножницами и пилить.

Значит перестраивается и наше восприятие объектов: мы можем начать не обращать внимание на мелкие детали. А если заранее попеременно нащёлкать автоматы группами, то мы точно не ошибёмся — рычажки автоматов гораздо крупнее, чем цифирки маркировки.

Теперь нам останется наметить место отреза изолятора грёбёнки. Так как изолятор надо будет резать в нескольких местах, то мы можем сразу отметить на длинной палке изолятора несколько мест реза и потом за один проход их все и отпилить — не надо будет бегать и мерить постоянно.

Режем изолятор гребёнки

Отпиленные изоляторы мы раскладываем на свои будущие места, чтобы проверить — не ошиблись ли мы где, и всего ли хватает. Это тоже самопроверка предыдущего этапа: напилил? Всё хорошо? Действуем дальше.

Гребёнки готовы к сборке

А дальше остаётся пропылесосить после распиливания, убрать пилу, убрать пылесос — и продолжать сборку гребёнок дальше. Теперь всё просто: мы запихиваем медь в изоляторы и для коротких гребёнок проклеиваем её, чтобы изолятор не сваливался с меди.

Вставляем медь в изолятор и клеим их

С гребёнками у меня тоже своя фишка: если пилить гребёнку вместе с медью целиком, то тогда эта медь будет выступать по краям гребёнки, и надо будет ставить торцевые заглушки. А вот если резать медь отдельно, а изолятор — отдельно — то изолятор выступает по краям шире, чем медь, и заглушки вообще не нужны.

Я помню, как я намучался с одним щитком, где эти заглушки постоянно отпадали на этапе подключения проводов: задел проводом — и иди её, ищи.

А нам остаётся только расставить гребёнки на свои места и закрутить их. Конечно же, шуруповёртом.

Все гребёнки установлены на свои места — можно соединять!

8. Соединения — Запитка УЗО

Ну а теперь щиток тащится на стол, и мы начинаем соединять начинку проводами. Как вы уже понимаете, все лишние инструменты (ножницы по металлу, напильник, пила, и прочие) — убраны нафиг, а в шуруповёрте ещё с момента установки гребёнок стоит короткая бита, которой удобно крутить винты модульки.

И первое, что мы сделаем — это открутим этой битой все винты, которые нам понядобятся для подключений. Чтобы потом, засовывая провод, не хватать шуруповёрт с воплем: «Блин! Винт!!». На фото ниже я откручиваю винты у нулей УЗО — к некоторым из них будут подключаться нулевые шинки, а к некоторым — нет.

Щиты для электрики: Переборка пластронов щитов ABB серии AT/U. Модули CombiLine на CS-CS.Net: Лаборатория Электрошамана

Переборка начинки щита U63 на EDF-профилях

Итак, продолжаем добивать мастер-классы и уроки по серии щитов AT/U и системе CombiLine. Тем, кто нашёл этот пост через поиск, я советую заглянуть в свежий пост про EDF/WR-систему и поглядеть новый пост про щиты серии AT/U. Сегодня мы займёмся тем, чем занимается тот, кто начал работать с серией щитов AT/U профессионально — перетряхивать начинку щитов под свои задачи. Когда это надо? А когда вам вдруг понадобится разместить в щите нестандартное оборудование. А именно: адские медные шины, чтобы сделать на них ВРУ, какой-нибудь контроллер на монтажной плате, блок защиты от протечек или драйверы для светодиодных лент или светильников.

Первое, что приходит в голову — вооружиться винтами с гайками и начать резать или пилить всякие штатные DIN-рейки в щите. Но это удобно, если вам надо сделать одно минимальное изменение в щите. Ну например спилить одну рейку, прикрутить туда шину PE, а пластрон в этом месте закрыть заглушкой. Но когда вы доходите до серьёзного щита, хоть и небольшого размера, то там нужен уже другой подход!

И вот здесь нам пора бы вспомнить о том, что все эти щиты построены на системе EDF-профилей и что они собраны на зелёных стойках — младшей части полноценной EDF/WR-системы! Что это значит? Это значит, что у нас есть возможность использовать в этих щитах компоненты от большой системы (на красных стойках). То есть, мы можем докупить какой-нибудь глухой пластрон отдельно и воткнуть его вместо пластрона с DIN-рейками для того, чтобы на этот пластрон понапихать нестандартных компонентов (например кнопки и дисплей от какого-нибудь блока на микроконтроллере).

Но одновременно с этим нас подстерегает западло: штатный-то щит с завода уже имеет свои пластроны и начинку. И если мы будем там чего-то переделывать, то нам надо будет или полностью выкидывать начинку такого щита, или же подстраиваться под её конфигурацию. Например, щит AT52 содержит с завода один большой пластрон 2х5 реек. И если мы в этом щите захотим что-то поменять — то нам надо будет выкидывать весь пластрон целиком. А вот щит AT62 содержит уже два пластрона: 2х4 реек + 2х2 рейки. И если нам надо всего лишь воткнуть в этот щит монтажную панель для слаботочки — её можно будет воткнуть вместо пластрона 2х2 рейки, не трогая штатный пластрон 2х4 рейки. То есть, тут придётся сильно соображать и выбирать между вариантами «Выкинем весь щит» и «Подберём такой щит, чтобы можно было использовать часть начинки». И эти щиты всегда будут большими, потому что мелкие щиты типа AT42 тоже состоят из одного цельного пластрона.

Второй вопрос, который надо решить — это что делать с высотой реек: оставлять зелёные стойки и низкие рейки, или же переводить весь щит на красные стойки и высокие рейки? Здесь логика и решение тоже зависит от того, какой объём щита мы перетряхиваем. Если мы добавляем небольшую монтажную панель — то логично оставить всё на зелёных стойках и дозаказать их для монтажки. А если же мы перетряхиваем щит почти полностью (например с AT52 из примера) — то можно перевести его на красные стойки. И вот сейчас я расскажу вам о том, как я перетряхивал начинку для щита U63 для того, чтобы воткнуть туда компоненты щита для ПЛК ОВЕН.

Итак, у нас есть щит U63. Нам сильно везёт: он состоит как бы из двух щитов, собранным вместе: 62+61. В этом случаем мы имеем кучку отдельных пластронов, которые мы можем комбинировать.

Исходная конфигурация щита U63

Для щита на базе ПЛК мне надо было получить сложную конструкцию, которую я себе нарисовал и распечатал. Для ПЛК мне надо было поставить в щит монтажную панель MBM212, для всяких релюшек и клемм — модули MBK, у которых DIN-рейка опускается ниже и благодаря этому над пластронами щита ничего не торчит.

Конфигурация щита, которую нужно получить

Снимем пластроны и посмотрим, чего у нас есть. Конечно же мы видим тонкие рейки, низкие зелёные стойки и дополнительный EDF-профиль для жёсткости.

Исходные рамы щита перед переделкой

Вот как это выглядит вблизи:

Зелёная стойка на EDF-профиле и DIN-рейка 7,5 мм

Что мы будем делать? А в данном случае оказалось, что у нас будет столько CombiLine-модулей, что проще было перейти сразу на красные стойки и на высокие рейки, чем пытаться что-то комбинировать со старым щитом. В этом случае мне понадобилось только заказать пару пачек красных стоек и четыре высоких DIN-рейки, ну и CombiLine-модули. И так как щит был достаточно серьёзным, то здесь можно было не до копейки считать деньги, а просто сделать так, как нужно.

В посте про EDF/WR-систему я упоминал CombiLine-модули. Сейчас у меня есть возможность показать их вживую и расказать про каждый из них немного. Модули поставляются в плоских коробках, которые очень удобны для складского хранения:

Модули CombiLine для нашей переделки щита

Сбоку модуля указан его артикул и модель. у меня тут есть модули MBG102 — это модуль с DIN-рейками 1х2 панели, MBK107 — это модуль с рейками для клемм 1×2 панели, и внизу затесался модуль MBM212 с монтажной платой 2×2 рейки.

Разные обозначения модулей CombiLine

Сначала мы будем работать с мелкой половинкой щита. Здесь мне надо посередине неё разместить пару DIN-реек с автоматами, а сверху и снизу — рейки для клемм. Штатная конфигурация с завода мне совсем не годится, поэтому я буду её полностью разбирать и переделывать.

Исходная рама щита на EDF-профиле перед переделкой

Модуль с DIN-рейками для автоматов MBG (MBG102). В комплекте к нему у нас идёт пластрон, красные стойки, сами DIN-рейки и все необходимые винты для крепления на EDF/WR-профили.

Внутренняя начинка модуля MBG102

Модуль с DIN-рейками для клемм MBK (на регуляторах глубины) — MBK107. Здесь у нас в комплекте идёт уже глухой пластрон, сами регуляторы глубины, специальные укороченные DIN-рейки и всё те же винтики для крепления.

Внутренняя начинка модуля MBK107

Первым делом я для фотографии примерил то, как у меня всё должно сочетаться с одной из сторон будущей панели. Итак, примерим модуль MBK на его место — в верхнюю часть панели. Пластрон, конечно же, у нас встаёт так как должен — в общий ряд.

Необходимо заменить обычный пластрон на модуль MBK107

А вот с регуляторами глубины будут проблемы. Помните про красный и зелёный цвета системы? Вот то, что красного цвета — заложено под шкафы глубиной от 200 мм (а точнее, от 250) и штатно не должно вставляться в шкафы на зелёных стойках.

Перед вами регулятор глубины ZW39P2 (или ZW59P2). Такие регуляторы можно заказать отдельно, если они вам зачем-то нужны. Но обычно это не надо, потому что со всеми модулями, где они используются (монтажные панели, рейки для клемм) они идут в комплекте, как я уже показывал выше на фотках. Чтобы регулировать глубину — надо открутить средний винт (не до конца, просто ослабить) и можно двигать вертикальную железку. На ней есть деления (будет видно на соседних фотах), по которым можно даже заранее выставить все регуляторы на нужное положение, чтобы не возиться с ними в щите по месту.

Регуляторы глубины ZW39P2 / ZW59P2

У регулятора глубины есть хитрая фишка — металлическая пластиночка. Если её из него выкинуть, то электрическая связь регулятора с EDF-профилем разрывается, и DIN-рейка или монтажная плата, которую он держит, будет полностью отвязана от потенциала основного профиля. Поэтому я и писал что не совсем понимаю наш ГОСТ, который запрещает такое делать и требует, чтобы все части щита были или полностью изолированы, или соединены с PE.

Отключение элекрической связи регулятора с EDF-профилем

А штатно эта фишка заложена для того, чтобы например у разных клемм можно было сделать разные PE-потенциалы. Скажем, какую-нибудь силовую землю на одних рейках, и сигнальную землю для датчиков на других рейках.

Прикладываем наш регулятор глубины к EDF-профилю и понимаем, что его верхняя часть не закроется пластроном в щитах AT/U. Я специально оставил зелёную стойку, потому что модули CombiLine с такими рейками нам могут понадобиться в щитах, собранных полностью на зелёных стойках. Если кто-то думает, что можно просто опустить регулятор ниже, то фиг ему — регулятор почти сразу же упрётся в дно щита.

Установка регулятора глубины ZW в щит на EDF-профиль

Посмотрите, как это выглядит под пластроном. Нижний хвост регулятора (красный пластик) тоже настолько сильно выступает, что даже и он сам упрётся в корпус (дно) щита.

Регулятор глубины ZW не предназначен для щита с зелёными стойками

Но выход есть! ПИЛИТЬ! Да, это немного попахивает кулибинством, но кулибинство это не уникальное для каждого щита, а полностью типовое — эту операцию можно произвести аккуратно и технологично. Плохое кулибинство — это когда для каждого щита мы будем делать что-то нестандартное, такое что нельзя точно повторить и типизировать в стандартную операцию.

Так как в мелких щитах регулятор глубины почти не будет использоваться (там его можно подрегулировать буквально на 10 мм), то спилить его железку можно почти под корень:

Регулятор глубины ZW необходимо подпилить по высоте

Я обычно отмечаю положение на одно крупное деление ниже положения «0».

Разметка регуляторов для подпиливания

Пластиковый держатель тоже надо подпилить. Спиливать его надо почти под корень — под конец пластикового углубления, вот так:

Разметка регуляторов для подпиливания

Подпиливаю я держатели сурово — маленькой болгаркой. После этого пластик обрабатываю напильником от сколов и наплавлений и получаю готовый продукт:

Подпиленные регуляторы глубины ZW и их крепёж

Дальше я собираю регуляторы заново, и они готовы к использованию в щитах мелкой глубины.

Регуляторы глубины собраны и готовы к установке в щит

Можно считать, что регулятор опускает DIN-рейку на глубину около 18..20 мм:

Полезная глубина рейки для клеммников модуля MBK

Поэтому, если заморочиться со страничкой из каталога, то в принципе можно высчитать полезную глубину, которую мы получим при использовании регуляторов.

Размеры EDF-профилей и DIN-реек из каталога

Давайте попробуем? Я буду все цифры округлять заранее в меньший запас, чтобы кто-нибудь, кто читает пост, имел заранее перестрахованные варианты и не обломался с лишним миллимером высоты.

От верхнего края EDF-профиля до дна щита у нас есть около 30 (33) мм. Толщина рейки в штатном щите — 7 (7,5) мм. От верхнего края рейки до пластрона у нас 48 мм. То есть, 30+7+48 = до дна щита у нас около 85 мм. Регулятор глубины хапает себе около 15 мм высоты. Итого полезная глубина регулятора будет около 70 мм (для монтажной платы).

Но мы забыли при красные стойки! Если мы переходим на красные стойки, то пластрон приподнимается ещё на 7,5 мм. Поэтому при красных стойках полезная глубина регулятора будет около 77 мм (для монтажной платы).

Ну а я тем временем закрепил первую DIN-рейку на свои места и поставил на неё парочку релюшек CR-P для теста.

Тестируем рейку на реле CR-P

Моей задачей было утопить релюшки так, чтобы хвостик фиксатора не торчал из-под пластрона и не портил вид щита:

Реле становятся на рейку так, что не мешают закрывать пластрон

Вот что я получил под пластроном. Всё отлично утопилось и даже ещё немного свободного места сверху над релюшками осталось.

Реле становятся на рейку так, что не мешают закрывать пластрон

Теперь вооружимся рейками, подпиленными регуляторами, стойками и всем необходимым и целиком перетряхнём всю нашу половинку щита.

Всё необходимое, чтобы собрать EDF-панель на новую конфигурацию

Так как мы выкидываем из неё всё напрочь, то у нас останутся два голых EDF-профиля. Что делать, чтобы сохранить у них жёсткость и правильное расстояние между ними для сборки начинки? Я в этом случае беру парочку DIN-реек и закручиваю их по краям профиля в любые места. Позже я эти рейки или снимаю, или переставляю на их места, если они нужны для сборки.

Оставляем DIN-рейки по краям для придания жёсткости

Вставляем на место стойки. Теперь красные. Фотик от их цвета адски плющит =)

Устанавливаем новые красные стойки

Я вставляю всегда крайние стойки — с ними не ошибёшься.

Установили две стойки для пластрона

А потом беру нужный пластрон и примериваю им место, куда надо вставить другие стойки.

Прикладываем пластрон, чтобы понять, где надо ставить следующие стойки

Получаем вот такую конструкцию. Стойки для соседнего пластрона будут вставлены в соседние же дырки, их примеривать будет не надо.

Установили все необходимые стойки

Вот что у меня получилось. Сама панель при этом пока что собрана только на временных рейках.

Устанавливаем все стойки по аналогии

Чтобы сохранить жёсткость панели, я начну ставить штатные толстые рейки (для красных стоек) с середины панели, где они у меня и используются:

Пластрон и DIN-рейки модуля MBG

Положение рейки тоже можно примерить прямо через пластрон. Укладываем пластрон на стойки и под ним двигаем рейку так, чтобы она визуально встала по центру выреза пластрона. Так как у рейки есть специальные выступы для фиксации на профилях, то её на этот профиль можно просто положить — она никуда с него не денется.

Примерка DIN-реек для пластрона MBG

После этого нам остаётся слегка прижать рейку рукой и прикрутить её винтами к профилю начисто.

DIN-рейки примерены и готовы к прикручиванию

Вот какая панель у меня получилась в итоге!

Вся EDF-панель собрана вместе

И сразу же ВНИМАНИЕ! DIN-Рейки для клеммников отжирают по одному модулю по краям! То есть, эту рейку надо считать не рейкой на 12 модулей, а рейкой на 10 модулей! Ниже на фотографии у меня каким-то чудом влезло 12 штук релюшек серии CR-P, но с автоматамми или обычной модулькой такое может не пройти!

Тестируем установку всех реле на рейку MBK

Вот посмотрите внимательно! Видите, на обычной рейке, подпёртый ограничителем, стоит дифавтомат шириной в два модуля? Я приложил кусок линейки так, чтобы он почти упёрся в боковой край регулятора глубины — и у меня пропал почти целый модуль!

Модуль MBK отхапывает целый DIN-модуль по краям

Теперь займёмся большой половинкой щита. Здесь мне надо воткнуть в нижнюю часть щита монтажную панель MBM212, а на верхней части заменить все рейки на толстые.

Большая EDF-рама для переделки

Модуль с монтажной панелью MBM (MBM212). Он содержит в комплекте регуляторы глубины (на фотографии ниже они у меня ещё не подпилены), глухой пластрон, стойки и винты. Сама монтажная панель сделана из прочного металлического листа, который хрен согнёшь и хрен просверлишь. Будьте внимательны — полезная площадь монтажки не такая большая, как кажется. На фотке видны края металла, которыми она крепится к регуляторам глубины. Вот условно можно считать, что полезная площадь монтажки — это всё, кроме этих краёв для крепления.

Модуль с монтажной панелью MBM212

Вот что у нас должно получиться. Здесь я оставляю штатный пластрон от щита и добавляю монтажку.

Примериваем пластрон от модуля MBM212

В этот раз я начал с верхней части щита, чтобы сразу же сохранить жёсткость профилей. Я меняю стойки на красные.

Меняем стойки по аналогии

После этого я добавляю одну DIN-рейку в нижнюю часть щита для прочности, а верхние рейки просто меняю на толстые, которые предназначены для красных стоек.

Оставляем одну DIN-рейку для жёсткости

Средний профиль, который добавляет жёсткости тонким DIN-рейкам, я в данном случае выкидываю. Если бы я хотел с ним заморочиться, то его надо было бы или подпилить болгаркой покороче, что мне не нравится (потому что больше никуда его не денешь потом), или же заказать EDF-профиль покороче. Но толстые рейки специально созданы для того, чтобы выдерживать нагрузку двойной ширины.

Монтажная плата из модуля MBM212

Ставим регуляторы глубины для монтажной панели. Если речь идёт о монтажке, то все монтажки придуманы так хитро, что там можно ничего не примеривать, а ставить регуляторы вплотную к стойкам — не ошибёшься.

Крепление регуляторов глубины ZW для монтажной платы MBM212

После этого у меня получились две половинки одного щита, собранные так как мне надо.

Все детали новой рамы полностью собраны вместе

Но давайте подумаем. Что теперь будет, если я начну собирать этот щит? Ведь половинки-то у него никак не связаны! Как заказчик будет снимать раму щита, когда ему надо будет замуровать его корпус в стенку? Неужели придётся как-то собирать щит половинками и связывать клеммами? Или половинки щита будут болтаться на проводах, что конечно же плохо?

Ну, конечно же выход есть и даже такое западло продумано. Для таких случаев есть соединители ZX66P4, которые позволяют соединить два EDF/WR-профиля вместе рядышком, вот так: ||. Продаются эти соединители пачкой в четыре штуки, все винты идут в комплекте.

Соединитель EDF-профилей ZX66P4

Соединитель даже без щита автоматически выдерживает точное расстояние между профилями. Всё, что нам надо (показывал ещё на старых рейках) — это найти для него удобное место (так, чтобы он не мешал DIN-рейкам) и закрутить его на профилях.

Примерка соединителя ZX66P4

Причём есть ещё один небольшой прикол: соединитель тоже создан под «красную» систему, потому что там за счёт более высокой рейки он не будет мешать модульке. В зелёных стойках винты крепления этого соединителя могут иногда попадаться прямо под автоматы и мешаться.

Установка соединителя ZX66P4

После этого мы можем чего-нибудь для теста поставить и заценить, как у нас всё интересно получилось и смотрится. Вот соседние рейки двух половинок щита. В принципе, если бы у меня вышло так, что эти рейки стояли бы по высоте на одном уровне, то я мог бы дополнительно заказать DIN-рейки длиной на три панели и этим тоже добавить жёсткости конструкции. Но на самом деле настолько заморачиваться не надо — соединитель ZX66P4 даёт нужную жёсткость даже на WR-раме.

Соседние DIN-рейки при разной конфигурации рам щита

Ну и всё, что мне осталось — примерить ПЛК ОВЕН (а этот щит как раз из поста про этот ПЛК) и закрепить его на монтажной панели.

Подготовка к установке ПЛК ОВЕН 110 на монтажную панель

Сначала я думал, что я закреплю ОВЕН на монтажной панели напрямую, винтами. Но потом решил что в случае если чего-то из модулей понадобится заменить, винты откручивать в щите, набитом проводами, будет тяжко. И заморочился с обычными DIN-рейками.

ПЛК ОВЕН 110 установлен на монтажную панель щита

Вот что у меня получилось! Контроллер отлично встал и над ним есть дофига свободного места (фотка без DIN-реек)!

Примерка закрывания ПЛК пластроном щита

Вот тут хорошо видно, что контроллер стоит на монтажной панели без DIN-рейки. Давайте подсчитаем, какая же у нас полезная глубина получилась? Высота такого контроллера — 73 мм. Высота DIN-Рейки, на которую я поставилэтот контроллер — 7,5 мм. То есть, в итоге монтажка обеспечила нам полезную высоту как минимум 73+7,5 = 80,5 мм.

Примерка закрывания ПЛК пластроном щита

Короче, если у вас есть нестандартный контроллер высотой до 85..90 мм — то вы его сможете воткнуть в щит серии AT/U, если поставите туда монтажную панель. И это хорошо, потому что не всегда есть надобность покупать большой шкаф для небольшого контроллера.

Ну а мне самому осталось уже вплотную заняться сборкой щита на этом ПЛК, про которую я писал ранее.

Щит и все его компоненты полностью готовы к монтажу и сборке

Если вы собираете систему на базе голого EDF/WR-профиля без корпуса (примеры таких штук есть тут), то вам тоже понадобится подпиливать регуляторы глубины. Ну а если вы собираете шкаф большой глубины (серия B или TwinLine), то ничего подпиливать не надо.

Шкафы ABB серии TwinLine: Комплект щитов для коттеджа в Ступино на CS-CS.Net: Лаборатория Электрошамана

Щит для коттеджа (дачного дома) на базе серии TwinLine

Итак, я в двух постах уже описал систему шкафов TwinLine и то, как она устроена. А сейчас я расскажу про сам заказ и то, чего я там напроектировал. Мне надо было сделать щит для дачного дома таким образом, чтобы можно было питать часть нагрузок от сети, часть от генератора — и часть от инвертора. Причём такие виды питания должны быть неотключаемые и отключаемые. А ещё надо сделать возможность переключения любой из нагрузок на любой вид питания и на любую фазу в пределах этого питания. Попутно у нас возникла мысль использовать новый регистратор от НоваТек (РПМ-416) для того, чтобы логить параметры тока и напряжения на память или для разбора аварийных ситуаций. Как-нибудь я напишу про этот регистратор отдельный пост: тогда у меня не было времени протестировать его WEB-интерфейс, потому что шкаф надо было собрать очень срочно.

Пожалуйста понимайте, что такие шкафы стоят дорого и имеют большие размеры и массу. Для того, чтобы их от меня забрать, надо будет нанимать грузчиков. Данный шкаф весил около 150 кг и по материалам обошёлся около 450 тыр. А весь комплект щитов для этого коттеджа встал в 750 тыр. С работой по сборке это всё выходит под сумму около миллиона +/-100 тыр. Так же напоминаю, что мой способ работы — это Лаборатория. Я делаю шкафы не поточно, как заводы, а частно и кастомно. Чаще всего мои заказчики — это народ, который понимает чего им надо, и с которыми мы вместе учимся, вырабатываем хитрые идеи и реализуем их.

Для питания зарядки АКБ генератора и Инвертора я решил поставить переключатели фаз (сейчас это стало моим стандартом в разработке шкафов и задач). Эти переключатели фаз выбирают из трёх одну и благодаря этому если на вводе сети есть хотя бы одна фаза, то она есть на выходе переключателя. Это используется для питания отвественных потребителей и внутренней автоматики щита.

Всё описанное выше называется в моих заказах «Управление питанием». Я придумал для него название своей торговой марки и позже напишу про это пост, потому что у меня есть идея собирать заготовки шкафов — пусть в них будет сделано управление питанием до кросс-модулей, а защиту отходящих линий пусть ставят другие мастера (хоть даже пусть она будет от ИЭК).

Сам заказчик — ITшник, и поэтому он хотел получить щит дома в виде 19″ шкафа, как я раньше делал ну хоть бы и вот здесь. Но пожалуйста забудьте это для больших и сложных шкафов! В формате 19″ можно разместить небольшой щит, в котором мало автоматики управления питанием, потому что эта автоматика требует кучек толстых проводов в 10 кв.мм., которые надо вести по шкафу не снизу вверх, а в разные его места. Это всё разместить в 19″ формате будет сложно, потому что узкое расстояние между двумя ZPAS-DIN-рейками не позволяет туда нормально десятку запихать.

Поэтому вместо того, чтобы мучиться, материться и получать 19″ шкаф на 48U, в котором вообще не будет свободного места, тратиться на ZPAS-рейки, собирать их между собой, обшивать перфокоробом… я взял шкаф TwinLine, для которого мы просто заказали прозрачную дверь. В общей сложности это получилось по работам и материалам дешевле, чем возиться в 19″ форматом. А самое ужасное, что в 19″ формате не было бы настолько просторно, как в специально созданном для электрики шкафу!

Основной шкаф

Шкаф можно условно поделить на две части по вертикали. В верхней половине находится управление питанием, которое отделено друг от друга отдельными пластронами, чтобы глаз человека отделял друг от друга секции ввода, генератора и инвертора. Коммутация и управление стабилизаторами, генератором и инвертором сделаны на ручных реверсивных рубильниках OT63F3C. А если бы заказчик захотел сделать автоматическое переключение между сетью и генератором, то можно было бы поставить контроллер и рубильник с моторным приводом OTM, про которые я тоже расскажу и сделаю отдельный пост, потому что свои АВРы я теперь делаю ТОЛЬКО на них.

Сборка щита коттеджа: модулька расставлена на свои места

В нижней части шкафа стоят автоматы и дифавтоматы, которые уже защищают отходящие линии нагрузок и подают питание на другие щиты.

Ввод сети у меня проходит через три УЗМки (когда я ещё с Меандром работал; Меандр, кстати, даже и тут подвёл со сроком поставки своих вольтметро-амперметров ВАР-М01-08), через трансформаторы тока для регистратора, измеряется ВАРами для того, чтобы в регистратор не лазить. Все ВАРы у меня защищены клеммами с предохранителями, потому что клемма с предохранителем стоит дешевле, чем автомат на 1..3А.

Вводы генератора, инвертора, стабилизаторов приходят в шкаф на клеммы, чтобы не тащить эти кабели через весь шкаф. На этих вводах так же есть контроль тока и напряжения, по которым можно понять, где какая нагрузка есть и что сейчас включено. Саму компоновку шкафа я постарался сделать одинаковой и линейной, поэтому ВАРы у меня выровнены по правому краю шкафа.

Отключением питания у меня управляют три контактора (по одному на каждый вид питания). Контакторы могут управляться красивой красной ручкой на самом щите или удалённо, при помощи сигнала типа «Сухой контакт» (выведен на клеммы). Этот сигнал можно взять например с охранной сигнализации и получить автоматическое отключение всего лишнего питания в доме при постановке его на охрану.

Там, где соседствуют два пластрона, расстояние между DIN-рейками увеличивается, и есть больший простор для монтажа. Этот фокус полезен, если мы хотим воткнуть реверсивный рубильник с мотором, который имеет бОльшую высоту, чем обычный реверсивник.

Сборка щита коттеджа: расстояние между рейками

Сам монтаж я вёл как обычно: все соединения в шкафу происходят за DIN-рейками по максимально коротким путям. Провода не фиксируются, а лежат свободно. Фиксирую я только некоторые жгуты, которые точно не будут трогаться (например провода от клемм генератора до его подключения на реверсивный рубильник.

Сборка щита коттеджа: реверсивные рубильники

Вот как это выглядит. Вы видите часть стяжек на вводе от стабилизаторов. Вот здесь они полезны. А вот прятать провода и стягивать их до одури не всегда есть хорошо. Это смотрится красиво только до первой переделки щита.

Сборка щита коттеджа: свободное место между элементами щита

Так как теперь я перестал кулибинствовать и использую ШКАФ для сборки — то я могу в любой момент поставить DIN-рейки, глубина которых регулируется. Я использовал это для того, чтобы установить в шкаф кросс-модули (не все). Кросс-модули у меня опущены глубже к задней стенке шкафа. А так как для рейки MBK идёт свой собственный глухой пластрон, то снаружи кросс-модули оказываются красиво закрыты. А так как расстояние реек между соседними пластронами будет равно 150 мм, то это даёт нам отступ от кросс-модулей, чтобы в них было удобно запихивать провода от автоматов.

Сборка щита коттеджа: кросс-модуль убраны по глубине

Видите, кросс-модули опущены так, что задняя часть DIN-рейки обычной высоты находится на уровне лицевой стороны кросс-модуля. И при всём этом за кросс-модулями шкафа всё равно есть куча свободного места, хотя мы взяли шкаф самой минимальной глубины — 225 мм. Шкафы такой глубины я и буду дальше использовать в своих разработках.

Сборка щита коттеджа: свободное пространство за WR-рамой

В шкафу я сделал шину PE из куска медной шины 12х5 и использовал специальные зажимы ZK79P50 для подключения проводов. Две шины соединил между собой куском ПуГВ на 16 квадратов и на всякий случай подвёл PE от вводной клеммы.

Сборка щита коттеджа: шина PE

Снизу для приходящих силовых кабелей (ввод сети, генератор) я заложил клеммы:

Сборка щита коттеджа: клеммы ввода кабелей снизу шкафа

Сверху у заказчика приходят кабели для стабилизаторов и инвертора. А справа видны клеммы сухого контакта управления полным питанием (для охранки).

Сборка щита коттеджа: клеммы ввода кабелей сверху шкафа

Силовая часть управления питанием получилась вот такая. Я постарался расположить её грамотно, но кое-где есть и некрасивости.

Сборка щита коттеджа: собрана часть управления питанием

Всё питание я распределил по кросс-модулям. Если кто-то хочет заказать только шкаф с управлением питания, то свой заказ он получит в таком виде — до кросс-модулей. На каждый из кросс-модулей я сделал наклейку, на которой указан тип питания, чтобы не запутаться.

Сборка щита коттеджа: кросс-модули питания

Дальше мне осталось только раскидать питание после кросс-модулей по автоматам.

Сборка щита коттеджа: шкаф собран!

Вот ещё одна фотография сборки. Единственное, что мне тут не нравится — это то, что надо было поставить сзади держатели проводов, чтобы со стороны не казалось, что шкаф собран неряшливо.

*

Сборка щита коттеджа: автоматы и дифавтоматы отходящих линий

После этого мы закрываем всё пластронами, делаем нужные наклейки и надписи и получаем готовый продукт.

Сборка щита коттеджа: закрываем шкаф пластронами

В нижней части шкафа осталось свободное место на тот случай, если заказчик захочет поставить ещё какие-нибудь автоматы или девайсы. В больших шкафах резерв места просто необходимо оставлять!

Сборка щита коттеджа: закрываем автоматы пластронами

На этом со шкафом покончено. Он простоял у меня несколько дней, а потом мы его с заказчиком выносили вдвоём. И тут я понял, что однозначно — грузчики. Ибо я нечаяно оступился и чуть не уронил этот шкаф прямо на ногу. Если бы уронил — перелом был бы обеспечен. А чуть позже я таки ногу себе растянул, опять оступившись, и потом неделю ходить не мог. Так что пока я не накопил денег на оборудование отдельного помещения с подъёмным краном — однозначно нанимайте грузчиков. Так будет надёжнее!

Я как-нибудь выпрошу фотки подключенного шкафа у заказчика и напишу ещё одну часть поста, где покажу как шкаф встал в интерьере и как он работает у заказчика.

Распределительные панели для 19″ шкафов

Ну а попутно между делом, пока мы болтали за чаем с заказчиком в кафушке, родилась ещё одна идея. Он начал меня расспрашивать про то, чем можно распределить питание в 19″ шкафу, и вместо «…поставь клеммы» у нас родились аккуратные распределительные панели. У заказчика в его доме будет два шкафа с 19″ обоурдованием (серваки и прочее), и ему надо распределять на них питание. А так же у него будут стоять блоки низковольтного питания +24 и +48 вольт, питание от которых та же надо распределять по нагрузкам. А ещё я его отговорил от покупки «шины заземления» для 19″ шкафов.

Сборка распределительных панелей 19″

Для того, чтобы распределить питание от блоков +24, +48 и отключать эти линии, я заказал выключатели E211-16-20. Это маленький выключатель шириной в 0,5 модуля на два контакта. Таким образом я могу сразу разрывать плюс и минус питания и снимать это питание с этих же выключателей, не делая никаких дополнительных клемм.

Переключатели E211-16-20 для управления питанием

Попутно был собран щиток третьего этажа (мансарды), который получает питание аж с двух источников (сетевое и инвертора). Заказчик решил его тоже запихать в 19″ шкаф, чтобы не вещать мелкий щиточек.

Силовой щиток третьего этажа

Распределительные панели получились красивыми — мне аж самому понравилось. Слева — вводной рубильник питания, автоматы защиты 19″ блока розеток (заказчик его поставит в шкаф отдельно), дальше индикаторные лампоки (на 48 вольт DC) и выключатели низковольтных линий.

Распределительные панели для 19″ шкафов

Вот такие вот лампочки я заказал:

Индикаторная лампочка E219-48V

Справа я установил клеммы для отходящих линий, чтобы не городить шинку PE. А заодно поставил несколько обычных клемм PE на DIN-рейку, чтобы заказчик как раз и мог заземлить свой оборудование, не тратя драгоценные юниты в шкафу на заземляющую шину.

Распределительные панели для 19″ шкафов

Место для подключения кабелей линий постоянного тока тоже есть прямо около переключателей:

Переключатели отходящих линий

Вот клеммы силовых линий:

Клеммы отходящих линий

Сзади 19″ рейки я прикрутил перфорированный короб и убрал туда всю разводку.

Задняя сторона распределительных панелей 19″

Вот такие вот панели получились. Самое ужасное было делать перемычки между переключателями питания. Но, к сожалению, специальных гребёнок для такой цели не существует.

Готовые распределительные панели для 19″ шкафов

Мелкие щиты

Ну и так же я собрал ещё парочку щитов: щит бойлерной и щит второго этажа. Щит бойлерной получает два питания: от инвертора и от генератора. В нём есть резерв свободного места на всякий случай.

Силовой щиток бойлерной

Ну а щит второго этажа получает питание от сет и от инвертора (на освещение).

Силовой щиток второго этажа

Щит второго этажа собрали в корпусе AT51, на дифавтоматах.

Силовой щиток второго этажа

На этом всё. Итого получилось шесть щитов: основной, две 19″ панели, щит бойлерной, второго и третьего этажа.

Щит на WR раме в Куркино с автоматикой KNX на CS-CS.Net: Лаборатория Электрошамана

Щит на базе WR-рамы без корпуса (в самодельную нишу)

Йоу! А теперь у меня щит ПОБОЛЬШЕ! В виде WR-рамы 3х9 реек! Ох и тяжко его собирать было, потому что неудобно было под раму подлезать и к дальним краям тянуться. Но это дело переживаемое! Как-то я уже собирал щит на автоматике KNX в ЖК Приорзёрный и так с ним закрутился, что тот щит и обозвал как Куркино, думая про этот. Так что щас у нас — настоящее Куркино =)

Здесь заказчик сам начал изучать KNX и тоже, как и предыдущий, притащил мне купленные компоненты этой шины. Мне надо было придумать щит по его хотелкам и поставить эти компоненты и подключить их. А программировать их он будет уже сам на месте.

За все эти времена я чего-то круто освоился с системой CombiLine и начал смело заказывать модули для DIN-реек (MBG) и тройной ширины и с расстоянием между DIN-рейками в 150 мм. Так что всякие там MBG432 и MBG433 полетели пачками в огромных коробках! =)

Интересно то, что система CombiLine построена настолько хитро и грамотно, что там учитывается жёсткость DIN-реек вот таким вот образом: считается что DIN-рейка двойной ширины имеет достаточную жёсткость и её можно ставить на профили напрямую.

А для DIN-рейки тройной ширины в комплекте модуля даётся перекладинка — ребро жёсткости, которое ставится посередине двух тройных DIN-реек. Эта перекладинка гораздо меньше, чем средний профиль, и не будет мешать проводам сзади рамы. При этом сама DIN-рейка тройной ширины всё же достаточно жёстка и нормально держит всю модульку.

Вот какая рама у меня получилась. Сверху у нас приходит только ввод сети и парочка линий, а снизу будут все остальные клеммы щита.

Рама собрана, компоненты расставлены на свои места

Компоновка щита получилась ОЧЕНЬ удачной! Обычно щиты тройной ширины у меня получаются немного бестолковыми, потому что хочется поставить, например, ввод и неотключайки в одну линеечку, а не хватает места под один-два дифа. Но тут всё сошлось идеально: на первой рейке встал весь ввод и переключатель фаз для автоматики.

На второй рейке встало неотключаемое питание и кросс-модули для основного питания. Ну а дальше — пачка дифавтоматов. В самый последний момент заказчик выдал «Это… а водогрей у меня будет проточный на 8 кВт однофазный». Я на него наорал, и мы с ним сидели и за голову хватались — места-то его запихать почти нету! А водогрей должен быть ещё и трёхфазным, потому что однофазный на 8 кВт не будет работать на трёхфазном вводе в 15 кВт. В итоге я всё же запихал его на одну из реек, вырезав у пластронов перемычки.

Сразу же ставим на заднией части реек фиксаторы ED44P10. Тут же видны вертикальные перекладинки рёбер жёсткости.

Сзади рамы установлены держатели проводов ED44P10

А что это за горизонтально закрепленные DIN-рейки на регуляторах глубины? А это у меня способ положить щит такой большой ширины на верстак! Ширина моего верстака позволяет поднять над ним (на регуляторах глубины) щит шириной в две панели. А вот для щита тройной ширины верстака уже не хватает. Поэтому я закрепляю две DIN-рейки из своих запасов и на них укладываю щит на верстак.

Оказалось, что даже такие большие щиты удобнее собирать горизонтально, лёжа — так глаз видит больше всего вокруг и работать удобнее — можно (аккуратно!) прямо на щит положить моток провода или мелкий инструмент.

Щит я собрал. Сначала думал, что будет сложно — а потом постепенно втянулся и аккуратно и внимательно начал собирать. Как обычно, сборку щита я делю на несколько этапов: сначала собираю ввод и управление питанием, потом раздаю питание на дифавтоматы, а потом уже занимаюсь автоматикой.

Автоматика тут у нас будет такая:

- Отключение всего лишнего по KNX-сигналу. Для этого я взял контактор с ручным управлением серии ABB EN, поэтому если KNX сдохнет — всегда можно будет включить питание на квартиру вручную.

Контактор ABB EN40-40 с ручным управлением для отключения лишнего питания в щите

- Управление кранами воды FAR по KNX. В щите стоят релюшки, которые переключают красно-зелёные лампочки по контактам от концевиков кранов:

Управление кранами FAR по KNX (реле статуса кранов)

- Управление светом (включить-выключить) и по шине DALI через шлюз

- Управление термоклапанами отопления

- Управление шторами

Шлюз из KNX в DALI и блоки термодатчиков, термоголовок и приводов штор

Автоматика у заказчика сборная. Где-то от Zennio, где-то от ABB, где-то от других производителей. Это он учится и купил то, что ему понравилось.

Силовая часть у щита почти обычная. Вот она (тут видна компоновка):

Часть ввода питания в щит: защита, измерение и переключатель фаз ПЭФ-319

На вводе стоят ВАРы и УЗМки, потом контактор и переключатель фаз. С ним я окончательно задрался и стал всегда использовать для него парочку распределительных блоков (фаза и ноль), потому что у ПЭФа обвязка немного неудобная: каждая клемма принимает только один провод на 4 квадрата, а кое-где их надо подсунуть два. Вот тут как раз распредблоки и выручают!

Дальше — классический трёхфазный щит, а потом автоматика KNX:

Часть щита с автоматикой KNX

Теперь немного слов про сам KNX. Если в прошлом щите на Zennio я только подключал сами модули, то тут ещё и шину KNX разводил. Поэтому смог пощупать соединения и ощутить на себе весь концепт этой шины. Мне она не нравится из-за того, что она распределённая. Я не фанат таких систем, и мне всегда нравились системы с центральным (и надёжным) контроллером. И моя логика программирования тоже подходит под центральные системы, а не распределённые. Так что для меня KNX — нахер, но собрать щит, если там расписнао всё IO — это завсегда можно.

Основа KNX — это блоки питания. Как я понял, вся шина тупо питается от одного блока питания и соединяется красно-чёрными клеммами. Но иногда некоторым приборам требуется дополнительное питание (тут это LAN-шлюз) и для этого ставится блок питания с бело-жёлтыми клеммами.

Блоки питания и IP-шлюз шины KNX

Главный блок питания у заказчика работал, но он, когда баловался с программированием, чего-то намутил — и светодиоды на нём не горели. А мне так хотелось посмотреть, как же светятся эти точечки, сделанные на пластике корпуса.

Сама шина сразу задумана так, чтобы неопытные чуваки (типа меня) не сделали ошибок и чтобы можно было легко менять устройства, если они подохли, не разрывая шины. Для этого шина собирается на специальных цветных клеммах (на них написано, что это клеммы WAGO), которые надеваются на контактные штыри устройства:

Специальный разъём-клеммник для кабелей KNX

На фишке есть четыре пружинных зажима на каждый контакт. Они задуманы для того, чтобы туда можно было втыкать кабель KNX и разветвлять его. Если надо — то всю эту контактную фишку можно снять. Только вот я попробовал — не получилось вытащить, слишком плотно сидела. Фоткал я устройство без такой фишки перед тем, как её туда надеть.

Подцепил блок питания к шлюзу:

Подключаем блок питания к роутеру через клеммник

Дальше стал разводить кабель KNX. Он мне совсем не понравился. Скорее всего он задуман как магистральный: его изоляция толстая, но при этом вся начинка кабеля легко выдёргивается из неё целиком! То есть, если ты зачищаешь длинный отрезок кабеля — то он не выдернется. А вот если короткий кусочек от одного устройства до другого в щите — то пипец!

Кабель для шины KNX (не очень понравился)

При этом странно ещё и то, что сам кабель очень жёсткий и так и норовит распрямиться и пытается тянуть за собой его тонкие проводки. Поэтому мне дико это всё не понравилось.

Из релейных модулей у нас был модуль от ABB. Мне он тоже не понравился, потому что выглядит как какая-то совковая херовина из 80х годов. На самом деле это рычажки для ручного управления, но выглядит это всё так, что хочется вскричать «…вы бы ещё пробки бы сюда поставили».

Блок исполнительных реле ABB KNX с ручным управлением

Те же релейные модули от Zennio или MDT более красивые и приятные на вид. Всё удобно управляется кнопками:

Блок исполнительных реле MDT KNX (понравился больше)

Если подходить сурово, то ABBшный модуль рулит тем, что управять им вручную можно при полностью обесточенной шине KNX. Но при этом он дибильно выглядит и имеет контакты всего на 10А. А модуль от MDT имеет контакты на 16А, но управляется только при наличии питания. Но, блин! Если вы делаете себе автоматику — то тут уже надо быть готовым к тому, что без автоматики щит мёртв и не пытаться искать обходные пути.

Кстати, все релейные модули KNX используют поляризованные реле, потому что эти реле не потребляют тока во включенном состоянии и ещё и хранят своё положение даже если полностью обесточены.

Все линии, как я уже говорил, выведены на клеммы снизу. Тут одной рейки для клемм не хватило, и пришлось размещать их на двух рейках.

Все отходящие линии щита сделаны на клеммах

Я постарался поставить клеммы друг над другом так, чтобы кабели не мешали друг другу. Видите, справа вверху у меня есть два блока трёхфазных линий (это варочная и водогрей), а под ними — блоки обычных клемм. Задумано так, что жирный кабель 5х4 занимает места меньше, чем пачка кабелей 3х1,5. Поэтому этот жирный кабель не будет мешать провести провода к клеммам под ним.

Дальше закрываем пластроны — и щит готов:

Щит собран. Пластроны закрыты. Можно отдавать заказчику

А в конце видео. Так, на всякий случай. Сейчас я стал сделать так: оставляю комментарии в видео, а потом через недельку их закрываю насовсем, чтобы отсеять тупой и поверхностный народ.

404 Not Found

Средства и системы охранно-пожарной сигнализации

Средства и системы охранного телевидения

Средства и системы контроля и управления доступом

Домофоны и переговорные устройства

Средства и системы оповещения, музыкальной трансляции

Источники питания

Средства пожаротушения

Взрывозащищенное оборудование

Шкафы, щиты и боксы

Сетевое оборудование

Кабели и провода

Системы диспетчерской связи и вызова персонала

Электрооборудование

Умный дом

Оборудование СКС

Инструменты

Монтажные и расходные материалы

Типовые решения

Еще

Весь каталог

Необычное использование ограничителей YXD10 / Блог им. 0leg-ch / Cs-Cs.Net: Сообщество

Недавно на блоге у CS’а подняли тему про IEK’овские ограничители на DIN-рейку (http://cs-cs.net/ogranichitel-na-din-rejku-schaste-privalilo), тем самым напомнив мне, что надо бы поделиться одним нетрадиционным вариантом их использования…Электронные часы с креплением на DIN-рейку ;-)))

DIN-рейка, прикрученная к стене через проставки из медной трубки:

А вот и они, ограничители (точнее, только та их часть, которая цепляется за рейку):

Поскольку эти ограничители уже больше ничего не ограничивают, приходится ограничивать их самих. С этой задачей прекрасно справляется DIN-рейка своими загнутыми уголками.

Ещё эту же идею можно применить при организации хранения инструмента над верстаком в мастерской. У буржуев для этой цели в ходу система «french cleat». Например: http://lumberjocks.com/projects/61740. Смысл этой штуки в том, что «подставочки» или щитки с инструментами можно перемещать по рейкам куда угодно, и легко менять на новые при увеличении количества инструмента.

В реализации с DIN-рейками и IEK’овскими ограничителями это может выглядеть примерно так:

Добавлено 06.02.2016.

Вот как я реализовал хранение инструмента у себя на боковой стенке шкафа:

Подробности:

Особенности конструкции. Полочки под большие отвёртки от тёти Веры — её родные, немного доработанные. Все полочки можно зафиксировать, повернув крепления. После этого их не снять, можно только двигать вдоль реек.

Ещё в гараже есть полочка под торцевые головки и разные коробочки-лоточки под всякую мелкую хрень. Как-нибудь тоже пофоткаю.

Копирайт сообщества на фотографиях прошу считать недействительным. Все фотографии могут быть использованы произвольным образом.

Крепление автоматов защиты | ehto.ru

Вступление

Крепление автоматов защиты само по себе несложно, хотя и требует специальных приспособлений. Но я решил об этом написать и акцентировать внимание на креплении автоматов защиты в старых этажных щитах.

Современная основа для крепления автоматов защиты называется DIN-рейка (ДИН — рейка). Происхождение названия немецкое и неинтересное.

Кстати, практически на каждом продаваемом товаре, в том числе на автоматах защиты, есть наклейка или нанесен краской специальный штрих код. Этот код для сканера, по которому можно считать всю необходимую информацию о товаре. На фото вы видите штрих код на автомате защиты.

Есть несколько типов DIN-рейки. В Российском монтаже «прижилось» название монтажная рейка, а именно так у нас называется DIN-рейка, шириной 35 мм изготовленная из углеродистой, холоднокатаной стали покрытой хромом. Толщина рейки 1 или 1,5 мм.

Крепление автоматов защиты на рейке монтажной

ДИН-рейка она же рейка монтажная устанавливается в электрический щит на два болта. Возможно закрепить ее на стене.

У современных автоматов защиты, устройство автомата предусматривает защелку для DIN-рейки на тыльной стороне.

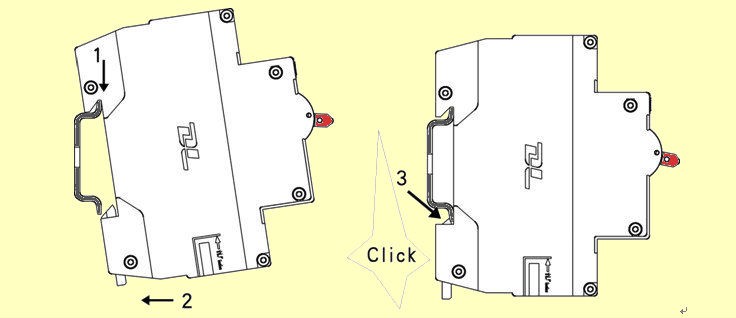

- Защелка отодвигается вниз.

- Автомат ставится на рейку, цепляясь верхними выступами.

- Защелка закрывается (Click на фото).

- Снимается автомат защиты в обратной последовательности. Все просто и даже не интересно, только при креплении автомата соблюдайте технику беопасности и отключите питание групповой электроцепи которую он защищает, а лучше отключите вводной автомат.

Давайте посмотрим, как обходились без немецкого изобретения. Или оно не немецкое?

Старые крепления автоматов защиты

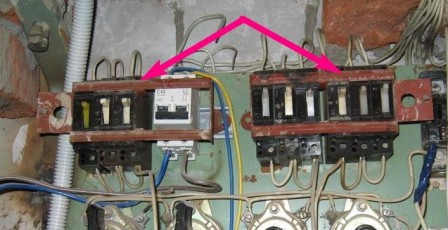

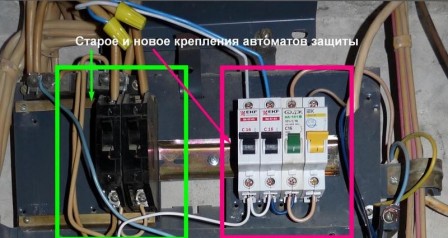

Фраза «старые крепления» довольно условна. Ведь многие этажные щиты в домах все еще обеспечивают, если можно так сказать, электричеством жилые квартиры.

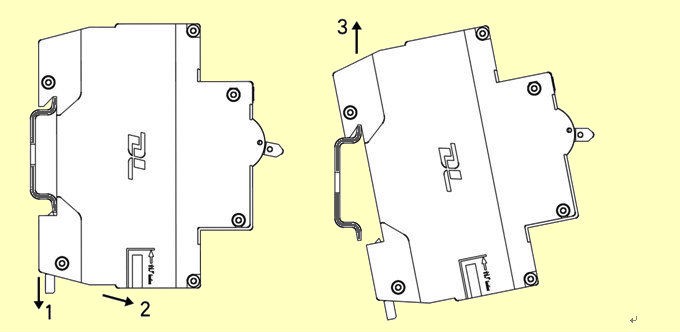

Автоматы защиты, не приспособленные под DIN-рейки, крепятся на болты с гайками, или в подпирающих кожухах (фото).

Здесь приведу одно фото. Как видите, щит смонтирован в прошлом веке, Крепление автоматов защиты на болтах. А вот клемная колодка крепится не на чём ином, как на прообразе современной DIN-рейки. Но это так, простое наблюдение.

Крепление автоматов защиты в этажный щит старой конструкции

Крепление автоматов начинается с установки дин рейки. Сначала, DIN-рейка крепится на крепежные стойки щита или на металлическое основание старого щита. Иногда приходится ставить рейки длиннее, чем вам нужно, из-за широкого расстояния между крепежными стойками щита.

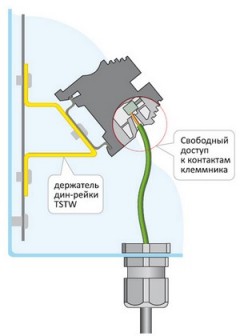

Может сложиться ситуация, что дин рейку поставить можно, а вот после установки автоматов на неё подключиться к клемме неудобно.

Для этого выпускаются специальные скобы. DIN-рейка крепится на скобу, что открывает доступ к клеммам автомата.

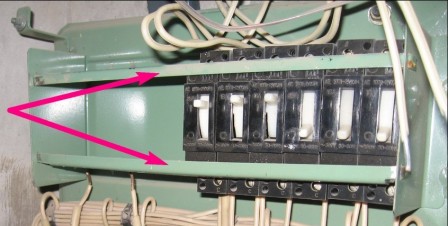

В завершении, приведу пример фото одного щита, в котором выполнены старая и новая крепление автоматов защиты для двух разных квартир.

©Ehto.ru