Топливные брикеты из семечек и лузги подсолнечника, общий обзор

Печи работающие на твердом топливе можно топить не только углем или дровами, отличным решением могут стать топливные брикеты. Создаются эти брикеты или как их еще называют евродрова из различных природных материалов, обычно остатков жизнедеятельности человека и животных.

Замечательные брикеты топлива получаются из древесины, соломы, торфа, бумаги, камыша, скорлупы орехов, семечек и их шелухи (лузги). В этой статье мы постараемся более подробно рассказать про особенности и характеристики топливных брикетов из лузги подсолнечника, весьма популярных в народе.

Сделанные из семян и шелухи подсолнечника брикеты топлива

Евродрова из подсолнечника

Среди всех топливных брикетов изделия из лузги подсолнечника пользуются большей популярностью в связи с тем, что при сгорании отдают больше тепла. При этом производятся они, как и все евродрова, методом температурного прессования, во время которого из сырья выходит влага, а лигнин скрепляет брикет воедино.

Топливные брикеты из лузги подсолнечника имеют высокую плотность, что позволяет экономить, покупая топливо с оплатой за объем. Длительное время горения и хорошая теплоотдача, делает подобное топливо более компактным в хранении, а герметичная упаковка позволяет не бояться влажности.

Сравнивая топливные брикеты и дрова, стоит сразу заметить, что в топку кладется определенный объем топлива, так вот тепла от топливных брикетов исходит значительно больше. При этом время горения евродров в два раза больше обычных древесных аналогов.

Специалисты при описании теплоотдачи брикетов из шелухи подсолнечника оперируют следующими данными: для отопления 45-50 кв.м. жилого пространства в течение часа потребуется 1 кг такого топлива.

Размер топливных брикетов может быть различным

По своим теплотворным характеристикам топливные брикеты значительно превосходят дрова. Здесь сказывается не только высокая плотность изделий, но и малая влажность.

Важные достоинства изделий из лузги:

- Евродрова из лузги значительно выделяются среди аналогов из других материалов, например, топливные брикеты из соломы и древесины дают тепла меньше на 10-15%. Качественно сделанные топливные брикеты из торфа могут выделять большее тепло, но для их применения потребуются специальные печи. Такие евродрова из торфа используют для отопления промышленных объектов.

Полезно знать: Температура горения дров из разных пород дерева в топке печи

- Нельзя не отметить, что обращаться с подобным топливом очень просто. Его можно легко подбросить в топку, не боясь получить занозу. Печи и котлы для брикетов из семечек и их лузги, для соломенных и деревянных вариантов, а также брикетов из макулатуры можно использовать обычные, предназначенные для дров. Даже в обычную каменку можно топить подобным топливом, что очень удобно.

- Длительность интенсивного горения топливного брикета из шелухи подсолнечника составляет ориентировочно 100-130 минут. Если же заложить в топку брикеты так, чтобы они тлели, то можно рассчитывать на 6-8 часов выделения тепла.

- При нормальной вентиляции брикеты из лузги горят симпатичным огнем, при малом количестве кислорода тлеют.

- После сгорания подобного топлива практически не остается золы. Процент золы от общего веса и объема может меняться в пределах 1-5%, что считается крайне малым показателем. Поэтому топку от остатков горения вам не придется постоянно очищать.

- Полученная от сжигания брикетов зола может стать отличным удобрением. Можно использовать золу топливных брикетов из семечек, что подарил подсолнух, из соломы от пшеницы и кукурузы, из птичьего навоза, листьев и макулатуры.

Сжигание в топке брикетов из шелухи подсолнечника

Плавно переходя от достоинств к недостаткам сразу хочется сказать, что зола эта пахнет весьма неприятно. Кстати, при сгорании некоторых видов брикетов также витают неприятные или специфические ароматы.

Кстати, при сгорании некоторых видов брикетов также витают неприятные или специфические ароматы.

Главными недостатками всех топливных брикетов считается слабая влагостойкость и хрупкость. Брикеты из лузги не являются исключением, после отсырения они рассыпаются и становятся не очень пригодными для топки печи. Поэтому желательно для хранения не извлекать их из герметичной целлофановой упаковки. Хрупкостью грешат низкокачественные брикеты, а так же варианты под названием РУФ, которые не прошли дополнительную внешнюю обработку, как изделия Пини-кей.

Полезно знать: Как организовано производство топливных брикетов, тонкости бизнеса

Существуют некоторые трудности при растопке печей топливными брикетами, но они быстро преодолеваются нормальной подготовкой к разжиганию огня.

Многие люди считают очевидным минусов цену, которая на порядок выше обычных дров. Однако если рассматривать не только вес и объем топлива, а его теплоотдачу, то становится понятно, что в долгосрочной перспективе вы экономите. Чтобы в этом убедиться, следует сопоставить несколько значений:

Чтобы в этом убедиться, следует сопоставить несколько значений:

- стоимость за конкретный объем топлива;

- теплоотдачу топлива;

- длительность его горения.

Скорее всего правильно рассчитать у вас не получится, стоит попробовать это сделать опытным путем. Топливные брикеты были созданы для экономичного отопления домов, поэтому они столь популярны в Европе. В нашей стране они только пришли на строительный рынок.

Герметичная упаковка топливных брикетов

Топливные брикеты практически не выделяют дыма, но в случае с сырьем из лузги подсолнечника он все же будет присутствовать. Дым будут образовывать масла, содержащиеся внутри материала и способствующие отличному горению. Количество дыма сопоставимо с работой печи на дровах, поэтому регулярность чистки дымохода будет аналогичная.

Экологичность данного вида топлива неоспорима, ведь в производстве не используются дополнительные материалы. Как и в древесине в сырье из подсолнуха присутствует лигнин, которые является скрепляющим веществом..jpg) Горение сопровождается выделением углекислого газа в стандартных количествах.

Горение сопровождается выделением углекислого газа в стандартных количествах.

Особенности и различия в производстве

Топливные брикеты не так давно появились на отечественном рынке твердого топлива. Технологии их производства еще только осваиваются, перенимается опыт других стран. Интересный момент заключается в том, что линя производства может делать брикеты топлива из разного сырья. Обычно разница имеется лишь в его подготовке, что практически не сказывается на общей методике.

Производство топливных брикетов на одной линии может быть налажено из древесины, соломы, шелухи подсолнечника, риса, гречки. По крайней мере на фазе прессования, и упаковки принципиальных различий нет. Разница заключается лишь в подготовке сырья, в его измельчении и сушке. С древесиной придется хорошенько поработать, чтобы привести ее в надлежащий вид, а шелуха семян приходит на производство в практически готовом виде.

Пресс-машины позволяют выпускать продукцию различных видов.

Чаще всего топливные брикеты различаются по форме, обычно они бывают вытянутой цилиндрической или прямоугольной формы, иногда с отверстием. Брикеты носят название фирм, производящих линии для их изготовления, например, NESTRO (Нестро), RUF (РУФ), Pini-Kay (Пини-Кей).

Готовая продукция выходит из пресса

Качественные брикеты производятся в пресс-машинах под высоким давлением и температурой. От высокой температуры сырье начинает плавиться, что позволяет создать жесткий контур для брикета, который является дополнительной защитой от влаги. Подобные брикеты имеют темный цвет и глянцевую обожженную поверхность.

Полезно знать: Какие дрова лучше использовать для растопки бани

Чуть менее качественные брикеты производятся обычным прессованием. Из пресс-машины выходит непрерывная полоса, которая нарезается на куски нужного размера. На таких брикетах, если присмотреться, видно, где большая плотность материала, а где меньшая.

Отечественные умельцы сооружают прессы в домашних условиях. Они не снабжены функцией нагрева, как экструдеры. Экструдер с тепловой обработкой более серьезная машина, да и не нужна она в кустарном производстве. Пресс просто формует подобранное сырье в нужную форму, затем оно сушится и используется. Сделать топливные брикеты своими руками несложно, но оборудования будет стоить определенных денег. В долгосрочной перспективе это, конечно, экономия, но для экспериментов выйдет дороговато.

Они не снабжены функцией нагрева, как экструдеры. Экструдер с тепловой обработкой более серьезная машина, да и не нужна она в кустарном производстве. Пресс просто формует подобранное сырье в нужную форму, затем оно сушится и используется. Сделать топливные брикеты своими руками несложно, но оборудования будет стоить определенных денег. В долгосрочной перспективе это, конечно, экономия, но для экспериментов выйдет дороговато.

В гаражах мастера делают брикеты топлива из тех же материалов, часто используется макулатура, солома, древесина, реже куриный помет, навоз, торф, уголь. Оборудование для производства топливных брикетов из соломы, древесины, шелухи семян можно сделать самому, благо в сети Интернет полно интересных вариаций прессов.

В заключение хочется сказать, что топливные брикеты из лузги подсолнечника по своим характеристикам значительно превосходят дрова, да и среди аналогов из другого сырья выгодно выделяются.

Дата публикации: 16 января 2019

<index>Содержание

Новинка, которая пришла к нам из Европы, — топливные брикеты, получаемые методом горячего прессования из биоотходов — шелухи сельскохозяйственных культур. Это решение было создано специально для обогрева частных домовладений. На российский рынок такие брикеты поступили совсем недавно.

Неизменной популярностью в Европе пользуется топливо из лузги подсолнечника, так как оно выделяет наибольшее количество тепла. Пригодится оно и в российских условиях, тем более что его производят и на отечественных линиях — например, на Алтае. Тем, кто хочет попробовать альтернативные экологичные виды топлива, стоит начать именно с него.

Особенности

Теплотворность. Это главное достоинство данного вида топлива. По количеству отдаваемого при сгорании тепла оно превосходит не только биотопливо из другого сырья, но и древесину, и даже бурый уголь, уступает только каменному углю.

Время горения. Этот показатель у топлива из подсолнечника также значительно выше, чем у дров. Оно горит примерно 100–130 минут, а тлеет и того дольше — от шести до восьми часов.

Плотность. Высокая плотность — основное, что обеспечивает такую высокую теплоотдачу. Еще одно преимущество плотности — компактность брикетов, что удешевляет доставку и упрощает хранение. Да и закладывать их в печь придется реже.

Удобство применения. Печь, предназначенная для дров или угля, не требует никакой переделки, чтобы топить биобрикетами. Кстати, они такие чистые и гладкие, что подкладывать в топку их можно голыми руками.

Зольность. Топливо из лузги подсолнечника перегорает почти полностью: остается лишь 4-7% золы. А это значит, что чистить топку можно очень редко. К тому же эта зола является отличным удобрением.

К тому же эта зола является отличным удобрением.

Экологичность. При сжигании выделяется только углекислый газ в таком же как количестве, как и при сжигании древесины. Никаких вредных примесей в атмосферу не поступает.

Особые условия хранения. Все топливные брикеты боятся влаги — впитывая ее, они начинают крошиться и могут стать совсем непригодными к использованию. Поэтому на производстве их герметично упаковывают, и извлекать их раньше времени не стоит. По этой же причине хранить их нужно в сухом помещении.

Высокая стоимость. Цена топлива из лузги подсолнечника действительно превышает стоимость дров, но, учитывая более высокую теплоотдачу и длительность горения, можно подсчитать, что экономия средств за сезон будет значительной.

Как производят топливо из подсолнечника

Технология изготовления топлива из подсолнечника сходна с технологией производства топлива из любой другой биомассы. Сырье вначале моют, сушат и измельчают. Основное оборудование — пресс, которым измельченную массу спрессовывают в брикеты. Именно прессование придает топливу необходимую плотность, теплотворность и другие ценные характеристики. В зависимости от типа применяемого пресса различается и само топливо.

Именно прессование придает топливу необходимую плотность, теплотворность и другие ценные характеристики. В зависимости от типа применяемого пресса различается и само топливо.

Типы брикетов по технологии производства

Экструдерные брикеты получают при высокой температуре прессования, что обеспечивает их прочность. Поверхность у них — глянцевая, без трещин, часто внутри бывает отверстие. Это самое высококачественное и потому самое популярное на рынке топливо из подсолнечника.

Цилиндрические брикеты получают с применением механических прессов. Несмотря на название, они могут быть и круглыми, и квадратными. На них явно видны зоны большей и меньшей плотности, то есть они чуть менее качественные, чем экструдерные.

Прямоугольные брикеты изготавливают гидравлическими прессами, их плотность — не самая высокая.

Промышленные линии для производства топливных брикетов из подсолнечника производят фирмы Nestro и Ruf (гидравлические прессы) и Pini-Kay (экструдерные прессы). Соответственно, полученные брикеты называют по названию изготовителя оборудования. Брикеты Ruf — наиболее хрупкие, а вот Pini-Kay — эталон среди такого вида топлива.

Соответственно, полученные брикеты называют по названию изготовителя оборудования. Брикеты Ruf — наиболее хрупкие, а вот Pini-Kay — эталон среди такого вида топлива.

Топливо из подсолнечника своими руками

Изготовление топливных брикетов возможно и в домашних условиях. Конечно, использовать экструдерный пресс в кустарном производстве не получится, да это и не нужно. В сети можно найти множество интересных вариантов прессов, с помощью которых народные умельцы спрессовывают шелуху в брикеты. Они будут менее плотными и более хрупкими, чем, например, пиникей, да и на оборудование придется потратиться, однако в долгосрочной перспективе экономическая выгода очевидна.

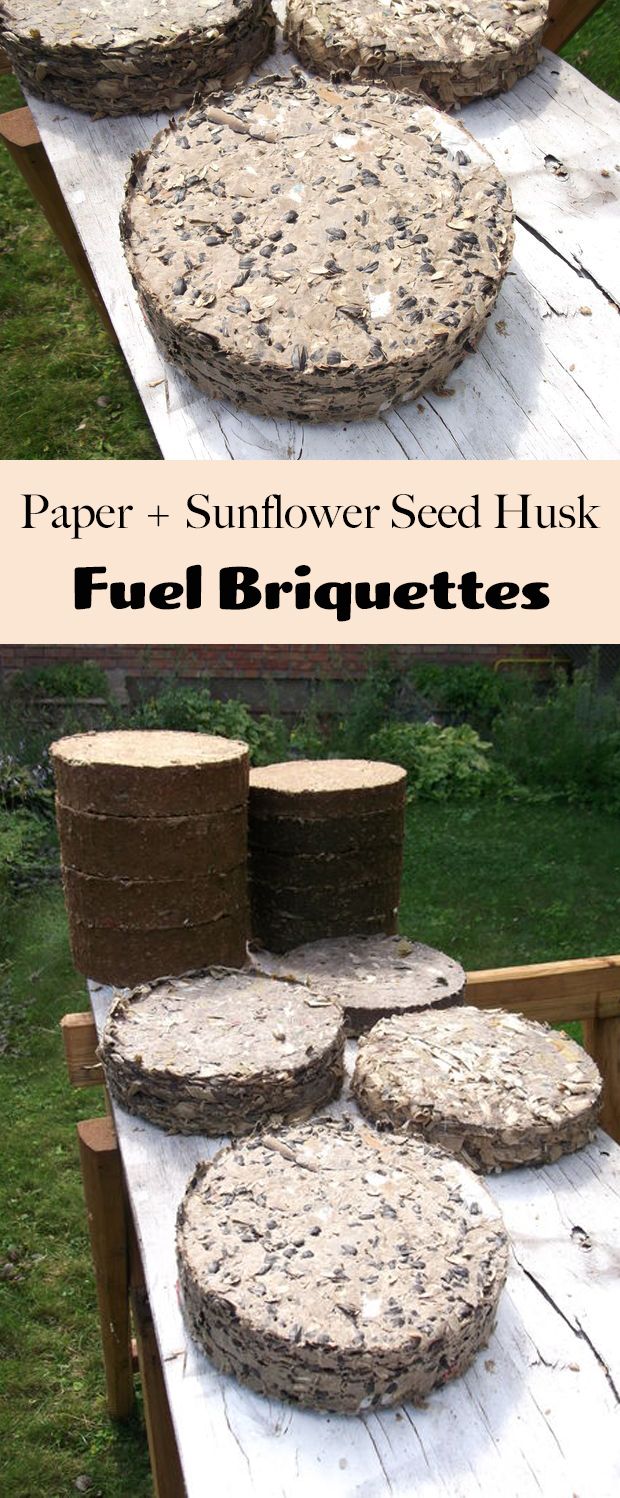

Кроме подсолнечной шелухи, для производства топлива в домашних условиях можно использовать макулатуру, солому, навоз. Для изготовления небольшого количества брикетов пригодится обычный пресс для плодов и ягод, который найдется во многих хозяйствах.

Возьмите макулатуру, замочите ее, добавьте шелуху подсолнечника и доведите до состояния кашицы с помощью дрель-миксера. Заложите полученную смесь в пресс и оставьте на просушку. Через пару недель брикет готов к использованию.

Заложите полученную смесь в пресс и оставьте на просушку. Через пару недель брикет готов к использованию.

Топливо из подсолнечника — не только экономичное и удобное в применении. Как и все другие виды топлива из биосырья, оно безопасно для окружающей среды и помогает избавляться от отходов сельскохозяйственного производства с пользой. Это вариант для тех, кто привык мыслить экологично и идти в ногу со временем, ведь ресурсы планеты не вечны. Брикеты из лузги подсолнечника выгодно выделяются на фоне аналогичных из другого сырья прежде всего своими отличными характеристиками по теплоотдаче. В их пользу говорит и уникально низкая зольность топлива из лузги подсолнечника. Если вы только собираетесь попробовать альтернативные источники тепла, имеет смысл начать именно с него.

</index>aleks888Материалы / Природный материалДобавлен 1 комментарий Уважаемые посетители сайта «В гостях у Самоделкина» из представленного мастер-класса вы узнаете, как можно из обычной шелухи от семечек подсолнуха и макулатуры сделать полноценные топливные брикеты которые в дальнейшем можно использовать для обогрева дома или же баню ими топить. Данный вид топлива конечно редкость, но все же нужно обратить внимание, потому как информация полезная. Тем людям кто имеет в хозяйстве много лущенной семечки и отходов в виде шелухи подсолнечника, вполне можно превращать отходы производства в доходы, ну или просто делать прессованные топливные брикеты. Такой вид топлива характеризуется, как экологически чистый, а так же долго горит за счет спрессованной массы и отдает равномерно много тепла, что позволяет экономично расходовать твердое топливо для обогрева жилого помещения частного дома, или же бани-сауны. А сделать такого рода брикеты довольно таки просто: для чего берется емкость в виде ведра или бочонка, заполняется на четверть водой и добавляется макулатура в виде старых газет, журналов, книг, конечно чем тоньше бумага тем быстрее она размокнет. Так же можно использовать картонные коробки, но их нужно разобрать на слои и порвать на кусочки) В воде бумага должна размякнуть, она будет служить связующим составом для топливного брикета.

Данный вид топлива конечно редкость, но все же нужно обратить внимание, потому как информация полезная. Тем людям кто имеет в хозяйстве много лущенной семечки и отходов в виде шелухи подсолнечника, вполне можно превращать отходы производства в доходы, ну или просто делать прессованные топливные брикеты. Такой вид топлива характеризуется, как экологически чистый, а так же долго горит за счет спрессованной массы и отдает равномерно много тепла, что позволяет экономично расходовать твердое топливо для обогрева жилого помещения частного дома, или же бани-сауны. А сделать такого рода брикеты довольно таки просто: для чего берется емкость в виде ведра или бочонка, заполняется на четверть водой и добавляется макулатура в виде старых газет, журналов, книг, конечно чем тоньше бумага тем быстрее она размокнет. Так же можно использовать картонные коробки, но их нужно разобрать на слои и порвать на кусочки) В воде бумага должна размякнуть, она будет служить связующим составом для топливного брикета. И уже потом добавляем шелуху семян подсолнечника, затем при помощи дрель-миксера доводим все до однородной массы, должна получиться некая каша) Готовый состав далее нужно сформовать в брикет, для чего автор использует садовую соковыжималку для яблок и винограда. Закладывает черпаком полученную смесь в чашу и прессует, после чего извлекает и оставляет на просушку в течении 2 недель под навесом в проветриваемом месте.И так, давайте рассмотрим, что конкретно понадобится?Материалы1. шелуха семян подсолнечника2. макулатура3. водаИнструменты1. емкость для приготовления смеси (ведро или бак)2. дрель-миксер3. ягодно-плодовый плесс4. ведро для сбора воды5. ковш-черпакПошаговый процесс создания топливных брикетов своими руками.Первым делом необходимо взять емкость (ведро или бак) налить в ее воду на четверть от объема и заложить макулатуру в виде старых газет, журналов, книг итд. Ждем пока бумага полностью размякнет и размокнет.После того как бумага пропиталась водой, добавляем шелуху от семечек, у автора ее много целый мешок))Так значит засыпали, дальше берем дрель-миксер и все тщательно перемешиваем доведя до однородной массы, должна получится эдакая каша))Затем нужно полученную смесь немного отстоять и приготовить черпак для перекладывания полученной смеси в пресс.

И уже потом добавляем шелуху семян подсолнечника, затем при помощи дрель-миксера доводим все до однородной массы, должна получиться некая каша) Готовый состав далее нужно сформовать в брикет, для чего автор использует садовую соковыжималку для яблок и винограда. Закладывает черпаком полученную смесь в чашу и прессует, после чего извлекает и оставляет на просушку в течении 2 недель под навесом в проветриваемом месте.И так, давайте рассмотрим, что конкретно понадобится?Материалы1. шелуха семян подсолнечника2. макулатура3. водаИнструменты1. емкость для приготовления смеси (ведро или бак)2. дрель-миксер3. ягодно-плодовый плесс4. ведро для сбора воды5. ковш-черпакПошаговый процесс создания топливных брикетов своими руками.Первым делом необходимо взять емкость (ведро или бак) налить в ее воду на четверть от объема и заложить макулатуру в виде старых газет, журналов, книг итд. Ждем пока бумага полностью размякнет и размокнет.После того как бумага пропиталась водой, добавляем шелуху от семечек, у автора ее много целый мешок))Так значит засыпали, дальше берем дрель-миксер и все тщательно перемешиваем доведя до однородной массы, должна получится эдакая каша))Затем нужно полученную смесь немного отстоять и приготовить черпак для перекладывания полученной смеси в пресс. Итак, загружаем кашу в плодово-ягодный пресс, а под него устанавливаем ведро для сбора воды.Заложенную массу прессуем закручивая винтовую резьбу пресса. Далее извлекаем готовый брикет из пресса.И укладываем на просушку под навес в проветриваемом месте, сохнуть брикеты будут порядка 2х недель при благоприятной солнечной погоде.Вот такие классные и бюджетные топливные брикеты получились у автора, теперь можно отапливать дом отходами производства и не заботиться о покупке дров на зимний отопительный период. Как уже было сказано, данные брикеты долго горят и выделяют оптимальное количество тепла, что обеспечивает рациональный и экономичный расход твердого топлива и брикетов. Так же заместо шелухи семян подсолнечника можно использовать древесные опилки, скорлупу ореха.Кстати данная технология не нова, топливные брикеты известны человечеству с незапамятных времен. Основной из них это «Кизяк» попросту коровья лепешка подсушенная с обеих сторон на солнце. Топливо отличное в плане тепла, но подванивает естественно.

Итак, загружаем кашу в плодово-ягодный пресс, а под него устанавливаем ведро для сбора воды.Заложенную массу прессуем закручивая винтовую резьбу пресса. Далее извлекаем готовый брикет из пресса.И укладываем на просушку под навес в проветриваемом месте, сохнуть брикеты будут порядка 2х недель при благоприятной солнечной погоде.Вот такие классные и бюджетные топливные брикеты получились у автора, теперь можно отапливать дом отходами производства и не заботиться о покупке дров на зимний отопительный период. Как уже было сказано, данные брикеты долго горят и выделяют оптимальное количество тепла, что обеспечивает рациональный и экономичный расход твердого топлива и брикетов. Так же заместо шелухи семян подсолнечника можно использовать древесные опилки, скорлупу ореха.Кстати данная технология не нова, топливные брикеты известны человечеству с незапамятных времен. Основной из них это «Кизяк» попросту коровья лепешка подсушенная с обеих сторон на солнце. Топливо отличное в плане тепла, но подванивает естественно. Во время Войны такие заготавливали (по рассказам Дедушек и Бабушек) Вообщем дармовое топливо под ногами Господа Как видите все очень просто и понятно, а главное бесплатно и бюджетно. Так что берем и делаем. Дерзайте друзья!На этом все. Всем Большое спасибо за внимание!Заходите в гости почаще и не пропускайте новинки в мире самоделок! Доставка новых самоделок на почту

Во время Войны такие заготавливали (по рассказам Дедушек и Бабушек) Вообщем дармовое топливо под ногами Господа Как видите все очень просто и понятно, а главное бесплатно и бюджетно. Так что берем и делаем. Дерзайте друзья!На этом все. Всем Большое спасибо за внимание!Заходите в гости почаще и не пропускайте новинки в мире самоделок! Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь. Где купитьФотогалерея

Подробно о топливных брикетах из семечек ( из лузги подсолнечника) . Все о биотопливе))

03.02.2017Достоинства:НЕ оставляют пыли и грязи, удобны в применении, хорошая добавка к дровамНедостатки:дорогоДоброго времени суток мои друзья, подписчики и просто гости странички!! Хочу оставить отзыв о новом виде топлива- брикетах. Почему новом? В моем понимании был только один брикет- угольный. А не так давно узнала о разновидностях…Читать весь отзывОтзыв рекомендуют:155

Почему новом? В моем понимании был только один брикет- угольный. А не так давно узнала о разновидностях…Читать весь отзывОтзыв рекомендуют:155

В зависиости от производителя (качество)

19.02.2017Достоинства:Цена, теплоотдача.Недостатки:Нужно хранить в сухом месте , тянут влагу.Если при производстве соблюдать все технологии, то получается замечательная вещь. Сравнительно не дорогая, не тяжелая, долго (3-6 часов) держит жар, высокая теплоотдача, не грязные (как уголь) и дают не много дыма ( не так часто…Читать весь отзывОтзыв рекомендуют:1

Проблема всегда в производителе

11.12.2017Достоинства:никакихНедостатки:масса проблем, потеря времени и теплаВ этом году впервые попробовали топить брикетами из лузги подсолнечника. Как заявлял производитель — брикеты сделаны из лузги подсолнечника плюс остатки растительности с полей (стебли, листья, сорняки и т. д.), поэтому такой странный цвет. Однако…Читать весь отзывОтзыв рекомендуют:13

Отзывы на аналоги:

Топливные брикеты ЕвродроваТопливные брикеты Briketrus «Ruf»Топливные брикеты Славутаторф ТорфобрикетТопливные брикеты ОМиС NestroСредство Восход «Для костра» для розжига древесного угля, дров и топливных брикетов

В течение вот уже долгих лет брикеты топливные, отзывы о которых вы сможете прочесть ниже, выступают в качестве максимально экономичного и популярного топлива, которое применяется в ряде стран мира. Изделия изготавливаются с использованием исключительно натуральных материалов, среди которых опилки, лузга подсолнечника, риса, гречихи, а также шелуха овса и пр. Такие брикеты не имеют среди ингредиентов вредных веществ, а также всевозможных клеевых составов. В процессе производства они прессуются под высоким давлением и при воздействии значительной температуры.

Изделия изготавливаются с использованием исключительно натуральных материалов, среди которых опилки, лузга подсолнечника, риса, гречихи, а также шелуха овса и пр. Такие брикеты не имеют среди ингредиентов вредных веществ, а также всевозможных клеевых составов. В процессе производства они прессуются под высоким давлением и при воздействии значительной температуры.

Брикеты топливные, отзывы о которых рекомендуется прочесть перед приобретением, могут обладать формой цилиндра, что облегчает использование. Они имеют широкую область применения, а также могут использоваться для всех разновидностей котлов, топок и отопительного оборудования. Они превосходно горят в грилях, каминах и печах. Потребители выбирают подобные брикеты еще и по той причине, что с их помощью можно обеспечить постоянную температуру в процессе сгорания в течение 4 часов.

Брикеты топливные, отзывы о которых достаточно часто только лишь положительные, обладают минимальным влиянием на внешнюю среду в момент сгорания, в особенности это проявляется при сравнении с обычным твердым топливом при одинаковой теплотворности. Описываемый материал отличается меньшим содержанием пепла в 15 раз, что составляет всего лишь 1% от общей массы. В основе технологии производства лежит процесс прессования предварительно измельченных отходов, а в качестве связующего элемента выступает лигнин, который содержится в клетках растений.

Описываемый материал отличается меньшим содержанием пепла в 15 раз, что составляет всего лишь 1% от общей массы. В основе технологии производства лежит процесс прессования предварительно измельченных отходов, а в качестве связующего элемента выступает лигнин, который содержится в клетках растений.

Отзывы о продолжительности горения

Если вы решили приобрести брикеты топливные, отзывы о них рекомендуется прочесть еще до момента похода в магазин. Важно учесть, что данные изделия, как отмечают потребители, характеризуются значительной продолжительностью горения, что в особенности проявляется при сравнении с традиционными дровами. Таким образом, закладка в отопительное оборудование может производиться реже в 3 раза. Горение происходит с минимальным образованием дыма, материал не искрит и не стреляет. При этом отмечается обеспечение постоянной температуры в течение всего срока горения. После сгорания образуется уголь, что верно и для обычных дров. В дальнейшем продукт горения можно использовать для гриля или приготовления шашлыков.

Отзывы о теплотворности

Покупатели выбирают топливные брикеты из лузги подсолнечника, отзывы о которых вы сможете прочесть в статье, по той причине, что их теплотворность намного выше по сравнению с обычными дровами. Практика показывает, что упомянутый параметр равен тому, которым обладает каменный уголь. Любители шашлыка и владельцы гриля подчеркивают, что при попадании жира на образованные после сгорания брикетов угли не происходит воспламенения, материал продолжает гореть или тлеть низким ровным пламенем. Нельзя не отметить и постоянство температуры. Теплоотдача составляет 4400 ккал.

Отзывы об экологичности

Топливные брикеты из лузги подсолнечника, отзывы о которых вас должны заинтересовать перед приобретением, отличаются экологичностью. Именно данная характеристика, как утверждают покупатели, во многом определяет выбор в сторону описываемого топлива. При производстве не используются всевозможные добавки, а при сгорании в окружающую среду не выделяются вредные вещества, это в особенности верно, если проводить сравнение с твердым топливом при такой же теплотворной способности, как у угля. В конечном итоге уголь даже можно использовать в виде минерального удобрения.

В конечном итоге уголь даже можно использовать в виде минерального удобрения.

Отзывы о брикетах из шелухи подсолнечника

Топливные брикеты из шелухи подсолнечника, отзывы о которых помогут вам определиться с выбором, обладают большим количеством плюсов. По европейской классификации такие брикеты можно отнести к категории топлива, которое не образует дыма. Это привлекает владельцев каминов и отопительного оборудования, которое установлено внутри дома. Потребители выбирают данные изделия еще и по той причине, что они очень компактны, что важно не только для частного, но и для маленького загородного дома. Помимо прочего, негабаритное топливо очень удобно в транспортировке, его легко загружать и разгружать, а за услуги транспорта не придется платить слишком много. Топливные брикеты, отзывы о которых вам станут известны после прочтения статьи, пригодны для приготовления любой пищи в мангалах, шашлычницах и грилях. По той причине, что в процессе не выделяется угарного газа, заниматься приготовлением пищи можно и внутри закрытых помещений, что касается не только жилого дома, но и веранды, ресторана или кафе.

Отзывы о брикетах из камыша

Если вас заинтересовали топливные брикеты из камыша — кто топил, отзывы и др. информация — все это вы сможете прочесть ниже. Покупатели утверждают, что 1 килограмма материала будет достаточно на 7 часов непрерывного горения. При этом теплоотдача составит 6550 ккал/кг. Владельцы котельного оборудования говорят, что чистить устройство придется лишь один раз в два года. Полученный пепел, как и уголь, можно использовать в качестве экологически чистого удобрения.

Вы можете обеспечить автономность методом использования подобного топлива, так как оборудование не будет зависеть от компаний, поставляющих электричество и газ. Отсутствует зависимость и от внешних условий по типу повреждения трубопроводов, линий электропередач, воровства и пр. Потребители не сталкиваются с необходимостью длительного согласования, которое проводится перед подключением электрического или газового оборудования.

Топливные брикеты из камыша, отзывы о которых перекликаются с положительными характеристиками, обладают высокой плотностью. В процессе производства используется технология, которая предполагает шнековое прессование. В итоге удается добиться плотности в пределах от 1,1 до 1,2 т/м3. Поверхность состоит из достаточно прочной корки, которая исключает повреждение и разрыв брикета в процессе перевозки и хранения. Транспортировку можно осуществлять, уложив изделия в два яруса, так как материал почти не образует крошек. Имеющаяся корка способна уменьшить проникновение влаги внутрь, что делает использование брикетов более комфортным.

В процессе производства используется технология, которая предполагает шнековое прессование. В итоге удается добиться плотности в пределах от 1,1 до 1,2 т/м3. Поверхность состоит из достаточно прочной корки, которая исключает повреждение и разрыв брикета в процессе перевозки и хранения. Транспортировку можно осуществлять, уложив изделия в два яруса, так как материал почти не образует крошек. Имеющаяся корка способна уменьшить проникновение влаги внутрь, что делает использование брикетов более комфортным.

Отзывы о брикетах «Пини-Кей»

Топливные брикеты Pini-Kay, отзывы о которых в большинстве случаев только лишь положительные, отличаются тем, что они не пачкают поверхность, которая соприкасается с ними в процессе транспортировки и хранения. Можно выделить и высокую плотность, которая эквивалентна 1200 кг/кубический метр.

Зольность может достигать 3%, что является одним из наименьших показателей. Если дополнительно говорить о плотности, то она в 2,5 раза превышает данный параметр, свойственный древесине. Насыпная плотность материала равна 1000 кг/кубический метр. Данные цифры потребителей интересуют достаточно часто, покупатели сравнивают этот показатель с насыпной плотностью, которая составляет 300 кг/куб.м. Этот показатель, как утверждают владельцы отопительного оборудования, позволяет легко перевозить материал на внушительные расстояния. Благодаря идеальной форме, а также небольшим габаритам, есть возможность плотно укладывать брикеты на паллеты, пересыпая при необходимости сквозь специальные рукава. Это позволяет полностью автоматизировать процесс погрузки и разгрузки, а также дальнейшего сжигания данной разновидности топлива.

Насыпная плотность материала равна 1000 кг/кубический метр. Данные цифры потребителей интересуют достаточно часто, покупатели сравнивают этот показатель с насыпной плотностью, которая составляет 300 кг/куб.м. Этот показатель, как утверждают владельцы отопительного оборудования, позволяет легко перевозить материал на внушительные расстояния. Благодаря идеальной форме, а также небольшим габаритам, есть возможность плотно укладывать брикеты на паллеты, пересыпая при необходимости сквозь специальные рукава. Это позволяет полностью автоматизировать процесс погрузки и разгрузки, а также дальнейшего сжигания данной разновидности топлива.

Топливные брикеты «Пини-Кей», отзывы о которых вам станут известны после прочтения статьи, следует хранить отдельно от других веществ и материалов. Если соблюдать условия, до момента использования храниться изделия могут неограниченно долго. Температура в крытом складе должна быть равна пределу от +5 до +40 градусов. При этом относительная влажность может изменяться от 30 до 80%. Следует исключить взаимодействие изделий с водой и агрессивными веществами. Потребители утверждают, что для продления срока хранения необходимо исключить и воздействие на них ультрафиолета.

Следует исключить взаимодействие изделий с водой и агрессивными веществами. Потребители утверждают, что для продления срока хранения необходимо исключить и воздействие на них ультрафиолета.

Отзывы о брикетах RUF

Топливные брикеты RUF, отзывы у которых соответствуют характеристикам материала, легко разлагаются. Владельцы каминов, котлов, а также печей отмечают, что при использовании другого вида топлива приходится превращаться в кочегара, обеспечивая подкладывание топлива каждый час. Для того чтобы обеспечить тление, нужно уменьшить тягу, закрыв поддувало. Растапливая оборудование, нужно гарантировать незначительную тягу, тогда будет образована холодная пробка в дымоотводе, а брикет не будет дымить.

При этом есть возможность растопить устройство, предварительно не прогревая воздуховод. Используя топливные брикеты RUF, отзывы о которых будет полезно прочесть еще до момента посещения магазина, вы сможете прогреть помещение в более короткие сроки, чем при применении традиционных дров.

Особенности использования брикетов «РУФ»

Топливные брикеты «РУФ», отзывы о которых будет полезно прочесть любому владельцу отопительного оборудования, требующего розжига, отличаются определенными характеристиками. Например, зная о том, что теплоотдача равна 4500 ккал/кг, вы сможете обогреть дом, площадь которого равна 45 квадратным метрам, в течение одного часа с помощью одного брикета. Вес последнего должен составить один килограмм. Таким образом, для получения 10 000 ккал будет необходимо использовать 5 тонн дров, из которых практически половина будет с водой. Для получения эквивалентного количества теплоты понадобится использовать брикеты в объеме, который варьируется от 1,5 до 2,2 тонны. В виду всех вышеперечисленных характеристик, можно отметить, что для хранения и транспортировки брикетов будет необходима площадь в 2 раза меньшая, по сравнению с той, которая потребуется для тех же целей с задействованием обычных дров. Это указывает на то, что потребитель брикетов извлекает большую выгоду, и получает более внушительную эффективность, чем при покупке и доставке обычных дров.

Если проводить сравнение с углем, то для получения теплоты в 10000 ккал будет нужно использовать упомянуто топливо в объеме 2,2 тонны.

Дополнительные особенности брикетов RUF

По форме данные изделия напоминают кирпичики, при изготовлении которых к квалификации персонала и организации производства предъявляются минимальные требования, что благоприятно влияет на стоимость продукта. Среди минусов можно выделить наименьшую устойчивость среди всех остальных брикетов ко влаге и внешним механическим воздействиям. Поэтому для данной марки топлива необходима качественная упаковка, при ее повреждении становятся невозможными длительные перевозки и хранение. Это в особенности касается дорог СНГ, уровень которых не соответствует европейскому.

Отзывы о брикетах «Нестро»

Топливные брикеты «Нестро», отзывы о которых станут вам известны, если вы прочтете информацию ниже, обладает широкой областью использования. Их применяют при необходимости работы промышленного оборудования, а также на железнодорожном транспорте. Бруски могут иметь 8-гранную форму с отверстием, которое располагается внутри. Длина изделия составляет 250 миллиметров, тогда как сечение является квадратным, и обладает стороной в пределах 65 миллиметров. Диаметр окружности эквивалентен 70 миллиметрам, а отверстие имеет диаметр, равный 20 мм. Влажность изделия при поставке не должна превышать 9%, тогда как максимальное значение варьируется в пределах 7%. Зольность является минимальной и составляет 0,5%.

Бруски могут иметь 8-гранную форму с отверстием, которое располагается внутри. Длина изделия составляет 250 миллиметров, тогда как сечение является квадратным, и обладает стороной в пределах 65 миллиметров. Диаметр окружности эквивалентен 70 миллиметрам, а отверстие имеет диаметр, равный 20 мм. Влажность изделия при поставке не должна превышать 9%, тогда как максимальное значение варьируется в пределах 7%. Зольность является минимальной и составляет 0,5%.

Потребителям приходится по нраву наличие технологичного отверстия внутри изделий, которые способствуют более интенсивному горению, при этом не требуется принудительная вентиляция. Это дает возможность использовать топливо в оборудовании, которое характеризуется незначительной тягой. Изделия изготавливаются по технологии ударно-механического прессования шелухи и опилок. В качестве главного отличия таких брикетов выступает отсутствие обработки под воздействием температуры в ходе прессования. Если есть потребность в использовании брикетов определенной формы, то данные требования могут быть учтены производителем.

Изготовление осуществляется с помощью шатунных механических или гидравлических прессов. Топливо достаточно часто обладают цилиндрической формой, а среди отрицательных и положительных характеристик можно выделить те же особенности, которые свойственны материалам марки RUF. Стоимость на такую продукцию относительно низкая за счет того, что производственный процесс является недорогим. Потребители отмечают, что с точки зрения технических особенностей, данные брикеты уступают по многим качествам топливу марки Pini & Kay.

Заключение

В целом топливные брикеты, независимо от марки, являются устойчивыми к воздействию влаги и механическим повреждениям. Некоторые из них обладают менее выдающимися характеристиками, тогда как другие, ввиду высоких требований к производственному процессу, являются более качественными. Особенности материала могут быть определены потребителем методом сравнения стоимости. Только так, или запросив сертификат качества на продукцию, вы сможете понять, какой брикет является более качественным и в сторону какого товара стоит обратить взор.

Используемые источники:

- https://ochg.ru/drova/toplivnye-brikety-iz-luzgi-podsolnechnika.html

- https://altenergiya.ru/bio/toplivo-iz-luzgi-podsolnechnika.html

- https://usamodelkina.ru/9424-toplivnye-brikety-iz-sheluhi-ot-semechek.html

- https://otzovik.com/reviews/toplivnie_briketi_iz_luzgi_podsolnechnika_evrotoplivo/

- https://fb.ru/article/218116/briketyi-toplivnyie-otzyivyi-o-toplivnyih-briketah-iz-luzgi-i-sheluhi-podsolnechnika-iz-kamyisha-toplivnyie-briketyi-ruf-ruf-pini-key-nestro-otzyivyi-teh-kto-imi-topil

Брикеты из шелухи подсолнечника | Топливные брикеты в Запорожье

После переработки семян подсолнечника, в качестве отходов от такой переработки остается шелуха. Она является прекрасным сырьем при создании евродров. По своим параметрам брикеты из шелухи подсолнечника приблизительно равны аналогичным брикетам из древесных опилок. Их также можно использовать при отоплении для сжигания в твердотопливных котлах, печах или каминах.

У нас вы можете купить топливные брикеты Нестро — цену узнать в разделе цены.

Брикет из шелухи подсолнечника может заменить обычные дрова, евродрова из опилок или каменный уголь при отоплении.

Процесс изготовления брикетов из лузги подсолнечника

Шелуху от семян подсолнечника предварительно и принудительно просушивают. Это необходимо сделать, чтобы достичь низкого уровня влажности топливного брикета, и улучшить его показатели.

Весь цикл изготовления выглядит довольно просто:

- шелуху подсолнечника сушат;

- затем ее прессуют в брикеты под большим давлением;

- такие брикеты сразу годятся для использования.

В брикеты из лузги подсолнечника не добавляется никакого клеящего вещества. В шелухе содержится элемент лингин, который выделяется при прессовании и прекрасно связывает лузгу между собой.

Параметры евродров из шелухи подсолнечника

По сравнению с брикетами из древесных опилок, шелуха в брикетах несколько уступает им по параметрам.

Брикеты из лузги имеют характеристики:

- плотность 1,0 – 1,2 г/см³;

- влажность брикета после производства 10-12%;

- теплоотдача 1 кг брикета: 17 мДж или 5,0 кВт/ч;

- время горения брикета — 1,5 – 2 часа;

- масса сгоревшего вещества составляет до 5% от общей массы брикета.

Топливные брикеты из шелухи подсолнечника имеют низкую зольность. Особенно важное требование предъявляется к хранению брикетов из лузги. Они теряют свои положительные качества, если в них увеличивается влажность. Поэтому их следует хранить в сухом, хорошо проветриваемом помещении.

Все про топливные брикеты — евродрова: что это, виды, из чего делают, чем лучше дров? Отопление древесными брикетами из опилок: ruf, pini kay, nestro.

Топливные брикеты – вид твердого топлива, альтернатива обычным дровам или углю. За счет правильной формы и одинакового размера их также называют евродрова. Их можно использовать в каминах, печах, твердотопливных котлах и других отопительных приборах, работающих на твердом топливе.

Далее разберем, из чего делают брикеты и какие они бывают? В чем их преимущества и недостатки перед дровами? Действительно ли брикеты дают больше тепла и лучше горят? Выгодно ли их использовать? А также как выбрать качественные брикеты.

Из чего делают брикеты

Брикеты делают из отходов деревообрабатывающей и пищевой промышленности – древесных опилок, шелухи риса, гречки или семечки. Также используют доступные и недорогие материалы, представляющие энергетическую ценность: солому, торф или тырсу (травянистое растение).

В составе брикетов отсутствует клей или другие связующие элементы. Прочность и форму брикет набирает за счет сильного прессования и максимальной сушки. Потому их сжигание не вредит здоровью человека.

Читайте цикл статей об эффективном горении дров:

- 4 способа уменьшить загрязнение дымохода сажей

- Как выжать из дров максимум: 9 способов продлить время их горения, увеличить теплоотдачу и сократить расход

- Как правильно сушить и хранить дрова

Преимущества топливных брикетов

Главное преимущество брикет — в 1,5-2 раза выше температура горения, чем у дров. При влажности 20% теплотворная способность древесины 2500—2700 ккал/кг, брикет — 4500—4900 ккал/кг.

При влажности 20% теплотворная способность древесины 2500—2700 ккал/кг, брикет — 4500—4900 ккал/кг.

И этому есть простые и логичные объяснения:

- У брикетов низкая влажность. Чем ниже влажность дров, тем выше их теплоотдача. Нормальная влажность древесины при правильном хранении составляет 15-20%. У брикетов влажность составляет 4-8% и достигается за счет принудительной сушки — обязательного этапа их производства.

- У брикетов высокая плотность. Почему дубовые дрова горят жарче тополиных? Из-за плотности. Плотность дуба — 0,81г/см3, тополя — 0,4г/см3. То есть, в каждом см3 дуба содержится больше полезного и горючего древесного вещества, чем в тополе. Плотность брикет 0,95-1г/см3. В них содержание горючего вещества на единицу объема еще выше, чем у дуба. Соответственно выше и теплотворная способность.

Низкая влажность и высокая плотность — залог успеха брикетов. Если высушить дрова до влажности 4-8%, то по теплотворности они сравнятся с брикетами.

Другие преимущества брикет:

- Занимают меньше места.

- Равномернее и дольше горят.

- Делаются из отходов. Если вам небезразлична экология и окружение.

- За счет низкой влажности, брикеты выделяют меньше сажи и слабее загрязняют дымоход.

Статьи по теме:

- Как чистить дымоход от сажи? Простые способы удаления сажи в дымоходе в домашних условиях.

- Дрова плохо горят и в помещении запах гари? Почитайте эти причины обратной тяги в дымоходе.

Недостатки

- Стоимость. На первый взгляд топливные брикеты дороже дров. На деле, это нужно считать стоимость единицы тепла, получаемой от дров и брикетов. Далее мы подробнее разберем этот вопрос.

- Боязнь влаги. Влажные брикеты рассыпаются. Им критически важны условия хранения: в закрытом проветриваемом помещении.

- Встречаются плохие брикеты. При покупке брикетов, не всегда можно убедиться в материале, из которого они сделают.

К древесным брикетам могут добавлять все подряд: мягкие породы дерева, гнилую, старую, некачественную или обработанную химией древесину и так далее. Это создает объем, но снижает качество брикет.

К древесным брикетам могут добавлять все подряд: мягкие породы дерева, гнилую, старую, некачественную или обработанную химией древесину и так далее. Это создает объем, но снижает качество брикет.

Какие бывают топливные брикеты

Брикеты отличаются между собой формой и материалом изготовления.

Отличия по форме

Есть три главные формы топливных брикетов: пини-кей, руф и нестро. Их отличие только в максимальной плотности, которой можно достичь в каждой из форм. По химическому составу или массовой теплотворности никаких отличий между евродровами нет.

Топливные брикеты pini-kay

Самая высокая плотность от 1,08 до 1,40г/см3. Форма сечения — квадрат или шестигранник. По центру присутствует сквозное отверстие, которое обеспечивает лучшее движение воздуха и горение брикета.

Топливные брикеты RUF

Топливные брикеты из опилок руф, в форме кирпича. Имеют небольшой размер и самую низкую плотность — 0,75-0,8 г/см3.

Имеют небольшой размер и самую низкую плотность — 0,75-0,8 г/см3.

Брикеты Nestro

У топливных брикетов нестро форма цилиндра и средняя плотность 1 — 1,15 г/см3.

Торфянные брикеты

У топливных брикетов из торфа особая форма, не похожая на остальные. А из-за высокой зольности и наличия прочих вредных примесей в составе, их не рекомендуют использовать в домашних условиях. Такие брикеты подходят для промышленных печей или котлов, способных работать на низкокачественном топливе.

Топливный брикет из торфа

Отличия по материалу

Евродрова изготавливают из древесных опилок, шелухи семечки, риса и гречки, соломы, тырсы, торфа и других материалов. Материал влияет на калорийность топливного брикета, зольность, количество выделяемой сажи, качество и полноту сгорания.

Ниже в таблице сравнение характеристик брикетов из разных материалов – шелухи семечки, рисы, соломы, тырсы и древесных опилок. Такой анализ показывает не только, что брикеты из разных материалов отличаются между собой. Но и то, что даже брикеты из одного и того же материла, отличаются качеством и свойствами.

Такой анализ показывает не только, что брикеты из разных материалов отличаются между собой. Но и то, что даже брикеты из одного и того же материла, отличаются качеством и свойствами.

Все данные взяты из реальных протоколов испытаний топливных брикетов.

Калорийность, влажность, зольность и плотность топливных брикетов из разных материалов изготовления.

Комментарии к таблице

Семечка. Самая высокая теплотворность у брикетов из шелухи семечки – 5151ккал/кг. Это связано с их низкой зольностью (2,9-3,6%) и наличием в составе брикета масла, которое горит и представляет энергетическую ценность. С другой стороны, за счет масла такие брикеты интенсивнее загрязняют дымоход сажей, и его приходится чистить чаще.

Дерево. На втором месте по калорийности древесные брикеты из опилок – 5043ккал/кг при 4% влажности и 4341ккал/кг при 10,3% влажности. Зольность древесных брикетов, такая же, как и у целого дерева – 0,5-2,5%.

Солома. Брикеты из соломы не сильно уступают шелухе семечки или опилкам и имеют хороший потенциал использования. У них чуть меньшая калорийность – 4740ккал/кг и 4097ккал/кг, и относительно высокая зольность – 4,8-7,3%.

Тырса. Тырса это многолетнее травяное растение. Такие брикеты имеют достаточно низкую зольность – 0,7% и хорошую теплоотдачу 4400ккал/кг.

Рис. У брикетов из шелухи риса самая высокая зольность — 20% и слабая теплотворность – 3458ккал/кг. Это даже меньше чем у древесины, при 20% влажности.

Два важных вывода

1. Разная зольность

У двух образцов брикетов из соломы разная зольность – 4,86 и 7,3%.

Зола это минеральные вещества в составе древесины, которые либо представляют слабую энергетическую ценность, либо просто не горят. А потому чем больше золы в древесине, тем меньше её теплоотдача.

Разная зольность топливных брикетов указывает на разное качество производства и исходных материалов. Один производитель недостаточно хорошо очищает солому от грязи и внешней золы. Другой — добавляет листву и другие материалы для объема. На выходе это сильно влияет на качество, теплотворность и время горения топливного брикета. И эта ситуация может быть с любыми брикетами, а не только из соломы.

Один производитель недостаточно хорошо очищает солому от грязи и внешней золы. Другой — добавляет листву и другие материалы для объема. На выходе это сильно влияет на качество, теплотворность и время горения топливного брикета. И эта ситуация может быть с любыми брикетами, а не только из соломы.

2. Разная влажность

Влажность брикетов их шелухи семечки в одном случае 2,7%, а в другом – 8,51%. У одних древесных брикетов из опилок влажность 4,1%, у других 10,3%.

Это означает, что влажность у топливных брикетов тоже разная. От этого зависит их прочность и теплотворность: при влажности 4,1% теплоотдача брикета – 5043ккал/кг, а при 10% — 4341ккал/кг.

Так что в итоге дешевле – дрова или брикеты

Главное в дровах — не вес и стоимость, а стоимость единицы тепла. Можно сжечь 5кг и 10кг разных дров, но получить одинаковое количество тепла. Проведем простой расчет (цифры по состоянию на зиму 2013 года):

- 1 м3 дров весит 500-600кг и стоит 550грн;

- 1 м3 брикетов весит 1000кг и стоит 1800грн;

1м3 древесины содержит на 40-50% реального топлива меньше, чем аналогичный объем брикетов. Определим стоимость 1 тонны дров.

Определим стоимость 1 тонны дров.

1 тонна древесины = 1,66м3. Её стоимость составит 550*1,66 = 913 гривен.

Теперь подсчитаем стоимость 1вт тепла, выделенного дровами и брикетами

| Дрова | Брикеты | |

| Цена за 1 тонну | 913 грн | 1800 грн |

| Количество тепла | 2900 кКал-ч/ | 5200 Вт-ч |

| Цена за 1Вт | 0,31 грн | 0,35 грн |

В итоге видно, что разница незначительна – 4копейки за 1вт тепловой энергии. Выходит что эффект от дров и брикетов почти одинаковый, несмотря на существенную на первый взгляд разницу в цене.

При этом важно учитывать:

- Ненадлежащее качество дров. Часто при покупке дров можно наткнуться на свежеспиленную древесину с влажностью 40-50%. Теплотворная способность таких дров еще меньше

- Дрова занимают больше места, а значит, их перевозка обойдется еще дороже.

Вопросы и ответы

Сколько весят топливные брикеты

Вес брикета зависит от его плотности. При плотности брикета pini-kay от 1,08 – 1,36г/см3, один кубометр весит 1080—1360кг. Для сравнения: 1 кубометр дубовых дров при влажности 20% весит около 800кг, березовых 750кг, а сосновых 520кг.

Время горения

Время горения топливных брикетов зависит от тех же факторов, что и горение дров: силы тяги и способа розжига. Если вы не закрываете вовремя заслонку и подаете на брикеты много воздуха, то они сгорят очень быстро.

С другой стороны, если вы аккуратно сложите брикеты, правильно подожжете и обеспечите минимально необходимое для горения количество воздуха, то они за счет высокой плотности и низкой влажности будут гореть дольше, чем дрова.

На фотографии топливные брикеты пини-кей. Они аккуратно сложены и равномерно горят слева направо.

Рекомендации по выбору топливных брикетов

Чтобы выбрать лучшие топливные брикеты для домашнего использования, которые будут хорошо и эффективно гореть, придерживайтесь следующих принципов:

- Отдавайте предпочтение — древесным брикетам из опилок.

По качеству горения они максимально близки к дровам, хорошо горят, имеют низкую зольность и высокую теплоотдачу. Брикеты из шелухи семечки также дают много тепла, но за счет масла интенсивнее загрязняют дымоход и отопительный прибор сажей.

- Теплотворность топливных брикетов из твердых и хвойных пород дерева одинаковая, ведь в их основе одно и то же древесное вещество. Но брикеты из хвойной древесины содержат смолу, которая сильнее загрязняет дымоход сажей.

- Не верьте в теплотворность, влажность и зольность брикетов на словах. Спросите у продавца протоколы испытаний, где указаны основные характеристики брикетов. Но будьте готовы и к тому, что их может не оказаться.

- Выбирайте брикеты с максимальной плотностью. Чем выше плотность, тем равномернее и дольше горят брикеты, а также не рассыпаются и оставляют много жарких, долго тлеющих углей. Самая высокая плотность у брикетов пини кей, средняя у нестро, а минимальная – у руф.

- Перед покупкой большого количества брикетов возьмите по 10-20кг образцов в разных местах.

Проверьте их на прочность: если брикет легко ломается и крошится, то он слабо спрессован или содержит много влаги. Сожгите каждые образцы в отопительном приборе. Обратите внимание на жар, как долго и при какой тяге горят брикеты? Чем меньше тяга, при которой способны гореть брикеты – тем лучше. Посмотрите, какие угли они оставляют. Держат ли форму или распадаются на маленькие угольки? Это единственно верный способ выбрать качественные брикеты для отопления.

Проверьте их на прочность: если брикет легко ломается и крошится, то он слабо спрессован или содержит много влаги. Сожгите каждые образцы в отопительном приборе. Обратите внимание на жар, как долго и при какой тяге горят брикеты? Чем меньше тяга, при которой способны гореть брикеты – тем лучше. Посмотрите, какие угли они оставляют. Держат ли форму или распадаются на маленькие угольки? Это единственно верный способ выбрать качественные брикеты для отопления.

Выводы

- Топливные брикеты – альтернативный дров или углю вид твердого топлива. Они подходят для каминов, твердотопливных котлов, печей и других отопительных приборов.

- Изготавливают брикеты из отходов производства: древесных опилок, шелухи риса, семечки или гречихи. Также применяют недорогие и доступные материалы – солому, торф или тырсу. От материала зависит качество горения брикета и его теплотворность.

- Брикеты бывают трех форм: руф, пини-кей и нестро. Форма не влияет на химический состав, а только на максимально допустимую плотность брикета.

Самая высокая плотность у pikin-kay, низкая у ruf.

Самая высокая плотность у pikin-kay, низкая у ruf. - Два главных преимущества брикетов перед дровами – более высокая теплоотдача и удобство использования. За счет минимальной влажности и зольности калорийность брикетов выше. А благодаря правильной форме и высокой плотности брикеты плотно прилегают друг к другу и занимают меньше места в объеме.

- Не все брикеты одинаково хороши по качеству. Даже брикеты одной формы и из одного и того же материала могут отличаться зольностью, влажностью и температурой горения. Все сильно зависит от качества подготовки исходных материалов, степени сушки и прессования, а также хранения готовых брикетов.

Оборудование для производства брикетов — Промышленное производство

А какие еще могут быть? Но во первых сейчас почти все изготовители этих брикетов стоят — погода подвела.Во вторых с такими знаниями человеку вредно заниматься этим. В третьих, человек ленив или невнимателен- такие темы есть на форуме. В четвертых- сейчас уже поздно этим заниматься. Пока решит, пока разузнает, купит оборудование, найдет поставщиков сырья и решит еще прорву дел — зима закончится.

Если по сути, то шнековые надо для шелухи, а пресса для опилок. Можно и шнековые для опилок, они даже лучше.

Почитайте темы на форуме, там всё есть.

Как человек, который 3 года занимаеться этим бизнесом, и имеет 3 завода, могу сказать следующее:

1. На данный момент, спрос на данную продукцию превышает предложение примерно в 3-4 раза.

2. Продукт не имеет сезонности, и все уходит по годовым контрактам на электростанции в Польше.

3. Погода никак не влияет на изготовителя брикетов из семечки, так как сырье идет с маслокомбината с влажностью до 10%.

Что касаеться самого вопроса, то я пробовал делать брикеты и пеллеты на разном оборудовании, поэтому со 100% уверенностью могу сказать, что брать нужно только ударно — механический пресс. Можно конечно взять так называемый РУФ, но он очень дорогой, поэтому ударник на первом месте.

Можно конечно взять так называемый РУФ, но он очень дорогой, поэтому ударник на первом месте.

Шнек даже близко не рассматрнивайте, так как во-первых он очень часто выходит из строя, и шнеки менять нужно каждые 30 тонн, а во-вторых от него идет такая вонь, что соседи будут на Вас писать жалобы, из-за чего несколько производств благополучно закрылись. Не говоря уже о том, что все сотрудники будут задыхаться от этой копоти.

Также советую Вам рассмотреть пресс с плоской матрицей, так как он стоит еще дешевле, а цена на гранулу на 50-100 грн. дороже.

Видео:

Если у Вас будут вопросы по этой теме, смело можете обращаться, я подскажу лучшие варианты, помогу подобрать оборудование, и пристроить Ваш товар.

С уважением,

Виктор.

Брикеты из опилок от ведущего производителя в УрФО

Брикеты из опилок — это экологически чистое топливо, получаемое из спрессованных древесных опилок. При производстве не используются какие-либо химические добавки. Плотность материала обеспечивается за счет природного вещества лингина, который выделяется в процессе опрессовывания высушенных древесных отходов. При горении брикеты из опилок не выделяют вредных веществ опасных для человека и окружающей среды.

При производстве не используются какие-либо химические добавки. Плотность материала обеспечивается за счет природного вещества лингина, который выделяется в процессе опрессовывания высушенных древесных отходов. При горении брикеты из опилок не выделяют вредных веществ опасных для человека и окружающей среды.

Производство

Брикеты из опилок производятся из древесных опилок, которые не подвергаются обработке какими-либо химическими веществами. Обработка высоким давлением позволяет получить продукт высокой плотности, что способствует его длительному и равномерному горению. Теплотворная способность брикетов из опилок в несколько раз выше чем у дров. Одна закладка дает возможность беспрерывно обогревать помещение на протяжении 6 часов.

Для производства брикетов из опилок используют различные отходы деревообрабатывающей и сельскохозяйственной промышленности. Это могут быть древесные опилки, семечки, слома, торф. Прочность и неизменная форма брикетов достигаются за счет сочетания сильного давления и высоких температур.

Прочность и неизменная форма брикетов достигаются за счет сочетания сильного давления и высоких температур.

Компания БрикеТТс выпускает продукцию из экологически чистой березовой пыли. Предприятие является крупнейшим производителем твердого топлива в УрФО.

Преимущества

Теплотворная способность брикета из опилок в 2 раза превышает аналогичные показатели натуральной древесины. Это объясняется высокой плотностью и минимальной влажностью, которую имеют прессованное топливо. Обычно этот показатель не превышает 8%. Это достигается за счет прессования опилок в брикеты под высоким давлением с последующей обработкой высокими температурами и принудительной сушки.

Брикеты из опилок имеют высокую теплоотдачу и минимальную зольность. В процессе сгорания золы остается не более 1% от всей массы топлива. Это способствует более экономичному расходованию топлива, которое сгорает практически без остатка. Это способствует минимальному выделению сажи и облегчает уход за дымоходами.

Топливные брикеты, сделанные из опилок, имеют небольшой вес и компактные размеры. Они не занимают много места при складировании и легко перевозятся на любые расстояния. Перевозка возможна любым транспортом.

Брикеты, спрессованные из опилок, обладают достаточнойпрочностью. При погрузке и транспортировке нет необходимости принимать меры предосторожности для их сохранности. Единственным требованием является сохранность упаковки. Топливо поставляется полностью готовыми к растопке и не требуют проведения дополнительной подготовки перед их закладкой в топку.

Статьи

Подсолнечник — культура древняя. Родина его Южная Америка и юг Северной, где дикие виды можно встретить и сегодня

в прериях, сосновых лесах, на прибрежных равнинах. Археологические находки свидетельствуют, что подсолнечник возделы-

вали даже раньше пшеницы, примерно за 3000 лет до н. э. Инки и ацтеки употребляли в пищу семена, а масло из них исполь-

зовали при выпечке хлеба и даже в качестве косметического средства для смазывания кожи и волос. А золотым статуям цвет-

А золотым статуям цвет-

ков подсолнечника поклонялись как символам божественного Солнца.

После открытия Америки в XVI веке испанцы завезли подсолнечник в Европу. Сначала его выращивали как декоратив-

ное растение, иногда использовали в медицине. Первыми стали производить из его семян масло англичане, о чем свидетель-

ствует патент 1716 года. В Россию подсолнечник попал в XVIII веке при Петре I. У нас его не только оценили как отличный

медонос и масличное растение, но и наладили масштабное производство масла. Отцом российского подсолнечного масла

стал крестьянин из села Алексеевка Воронежской губернии Дмитрий Семенович Бокарев. Он был хорошо знаком с производ-

ством льняного и конопляного масла, благодаря чему разработал свой метод извлечения его из подсолнечника. В 1865 году

был построен первый маслобойный завод, где при активном участии Бокарева было налажено производство высококачест-

венного подсолнечного масла, которое вскоре стало главным национальным продуктом. Не дремали и русские ученые. В. С.

Не дремали и русские ученые. В. С.

Пустовойтову и Л. А. Жданову удалось получить сорта с повышенной масличностью и устойчивостью к вредителям.

В конце XIX века эмигранты из России завезли отечественные сорта подсолнечника и технологию производства масла

в Северную Америку. Вскоре США стали занимать второе место после России по производству подсолнечного масла. При

регулярном употреблении семечек стенки кровеносных сосудов укрепляются, снижается риск развития тромбозов и ишеми-

ческой болезни.

Подсолнечник ценится и как медонос. Его мед, хотя имеет терпкий вкус, обладает ценными лечебными свойствами.

Стоит он недорого, однако достать его очень трудно. Дело в том, что подсолнечниковый мед быстро кристаллизуется

и сразу вывозится за рубеж. Например, в США и Канаду, которые покупают его только в России. Кристаллы у этого меда

крупные, желтые, напоминают топленое сливочное масло. Врачи рекомендуют его при заболеваниях сердца, дыхатель-

Врачи рекомендуют его при заболеваниях сердца, дыхатель-

ных путей и желудочно-кишечных коликах.

Полезен он при атеросклерозе и остеохондрозе, различных невралгиях, хорошо выводит шлаки из организма следует

сказать, что подсолнечник -безотходное растение. Лузга от семечек идет на производство топливных брикетов. Стебли

служат сырьем для производства бумаги и как топливо. Зола содержит до 35% окиси калия. В Китае из тонких стеблевых

волокон получают шелковичную ткань, которая не уступает по прочности натуральному шелку. И, наконец, мало кому

известно, что подсолнечник является каучуконосным растением. Выведены сорта, выделяющие из надрезов в больших

количествах латекс. Резина, полученная на его основе, менее аллергенна, чем из натурального или синтетического

каучука.

Брикеты из опилок своими руками, пресс для производства брикетов

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях. По итогу станет понятно, при каких обстоятельствах имеет смысл браться за это дело.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

Вот так шнековым прессом выдавливаются евродроваЭкструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Изготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Подсказка. Отходы зимней обрезки деревьев отлично пойдут на брикетирование, если их предварительно измельчить дробилкой. О процессе сборки такого измельчителя веток читайте в отдельном материале.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

Оборудование для производства

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубыНекоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности..jpg) Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

Выбор за вами, уважаемые домовладельцы.

Экспериментальное исследование процесса брикетирования ядра семян торрефицированного каучука и оболочки пальмового масла

Процесс торрефикации биомассы необходим для превращения их в биотопливо с повышенной теплотворной способностью и физической прочностью. Однако производство торрефицированной биомассы рыхлое, порошкообразное и неоднородное. Одним из методов улучшения свойств этого материала для улучшения его характеристик обработки и горения является уплотнение в брикеты с более высокой плотностью, чем исходная объемная плотность материала.Изучено и охарактеризовано влияние критических параметров процесса брикетирования, включая тип материала биомассы, используемого для торрефикации и брикетирования, температуру уплотнения и состав связующего для торрефицированной биомассы. В исследовании используется крахмал в качестве связующего вещества. Результаты показали, что брикет из торрефицированного ядра каучуковых семян (RSK) лучше, чем торрефицированная оболочка из пальмового масла (POS) как по теплотворной способности, так и по прочности на сжатие. Наилучшее качество брикетов получается из торрефицированных РСК при температуре окружающей среды процесса брикетирования с составом 60% воды и 5% связующего.Максимальная сжимающая нагрузка для брикетов торрефицированного RSK составляет 141 Н, а теплотворная способность составляет 16 МДж / кг. На основе анализа экономической оценки окупаемость инвестиций (ROI) в массовое производство брикетов RSK и POS оценивается через 2 года, а годовая прибыль после окупаемости составила приблизительно 107 428,6 долларов США.

Наилучшее качество брикетов получается из торрефицированных РСК при температуре окружающей среды процесса брикетирования с составом 60% воды и 5% связующего.Максимальная сжимающая нагрузка для брикетов торрефицированного RSK составляет 141 Н, а теплотворная способность составляет 16 МДж / кг. На основе анализа экономической оценки окупаемость инвестиций (ROI) в массовое производство брикетов RSK и POS оценивается через 2 года, а годовая прибыль после окупаемости составила приблизительно 107 428,6 долларов США.

1. Введение