Принцип работы испарителя | Промхолд

В испарителе происходит процесс перехода хладагента из жидкого фазового состояния в газообразное с одним и тем же давлением, давление внутри испарителя везде одинаковое. В процессе перехода вещества из жидкого в газообразное (его выкипание) в испарителе – испаритель поглощает тепло в отличие от конденсатора, который выделяет тепло в окружающую среду. т.о. посредством двух теплообменников происходит процесс теплообмена между двумя веществами: охлаждаемым веществом, которое находится вокруг испарителя и наружным воздухом, который находится вокруг конденсатора.

Схема движения жидкого фреона

Соленоидный клапан – перекрывает или открывает подачу хладагента в испаритель, всегда либо полностью открыт либо полностью закрыт (может и отсутствовать в системе)

Терморегулирующий вентиль (ТРВ) – это точный прибор, регулирующий подачу хладагента в испаритель в зависимости от интенсивности кипения хладагента в испарителе. Он препятствует попаданию жидкого хладагента в компрессор.

Жидкий фреон поступает на ТРВ, через мембрану в ТРВ происходит дросселирование хладагента (фреон распыляется) и начинает кипеть из-за перепада давления, постепенно капли превращаются в газ, на всем участке трубопровода испарителя. Начиная с дросселирующего устройства ТРВ, давление остаётся постоянным. Фреон продолжает кипеть и на определенном участке испарителя полностью превращается в газ и дальше, проходя по испарителю газ, начинает нагреваться воздухом, который находится в камере.

Двухпоточный воздухоохладитель

Если, например, температура кипения фреона -10 °С, температура в камере +2 °С, фреон превратившись в газ в испарителе начинает нагреваться и на выходе из испарителя его температура должна быть равной -3, -4 °С, таким образом Δt (разница между температурой кипения хладагента и температурой газа на выходе испарителя) должна быть = 7-8, это режим нормальной работы системы. При данной Δt мы будем знать, что на выходе из испарителя не будет частиц не выкипевшего фреона (их не должно быть), если кипение будет происходить в трубе, то значит не вся мощность используется для охлаждения вещества. Труба теплоизолируется, чтобы фреон не нагревался до температуры окружающей среды, т.к. газом хладагента охлаждается статор компрессора. Если все же происходит попадание жидкого фреона в трубу, то значит, доза подачи его в систему слишком большая, либо испаритель поставлен слабый (короткий).

Если Δt меньше 7, то испаритель заливается фреоном, он не успевает выкипеть и система работает неправильно, компрессор также заливается жидким фреоном и выходит из строя. В большую сторону перегрев не так опасен, чем перегрев в меньшую сторону, при Δt ˃ 7 может произойти перегрев статора компрессора, но небольшой избыток перегрева может никак не почувствоваться компрессором и при работе он предпочтительней.

С помощью вентиляторов, которые находятся в воздухоохладителе, происходит съем холода с испарителя. Если бы этого не происходило, то трубки покрывались льдом и при этом хладагент достигал бы температуры своего насыщения, при которой он перестаёт кипеть, и далее даже независимо от перепада давления в испаритель бы попадал фреон жидкий не испаряясь, заливая компрессор.

Испарители — принцип работы и типы

Испарители — принцип работы и типы

Отправьте быструю заявкуОдин из основных компонентов холодильной машины — это испаритель, служащий для охлаждения рабочей среды. В качестве рабочей среды холодильной машины используется либо воздух, либо вода или жидкости, содержащие антифриз.

Для охлаждения разных видов рабочих сред предназначены различные типы испарителей:

- Кожухотрубные

- Пластинчатые

- Испарители для охлаждения воздуха

Кожухотрубные испарители

Кожухотрубный испаритель представляет собой стальной цилиндр, с обоих концов цилиндра установлены стальные решетки, к которым крепятся головки с патрубками для подключения к системе водяного охлаждения. В эти решетки запрессованы медные трубки, по которым протекает вода. Трубки чаще всего делаются из меди и имеют диаметр 20 мм и 25 мм. Снаружи они оребрены для повышения теплообмена.

Хладагент циркулирует по трубкам, поступая из нижней части испарителя и постепенно поднимаясь по трубкам вверх. С внешней стороны трубки омываются водой, которая охлаждается в процессе теплообмена с холодным хладагентом.

Вода в кожухотрубном испарителе циркулирует перпендикулярно трубкам и имеет скорость от 0.5 до 3 м/с благодаря разделительным перегородкам, расположенным внутри кожуха испарителя.

Кожухотрубные испарители подходят для работы с различными хладагентами. Мощность этих испарителей варьируется от 7 до 200-250 кВт.

Пластинчатые испарители

Пластинчатые испарители состоят из рядов стальных пластин, расположенных «елочкой». Внутри теплообменника хладагент и вода движутся навстречу друг другу по независимым контурам циркуляции.

Преимущества:

- очень высокая эффективность теплообмена.

- компактность и небольшая массу.

- более устойчивы к замораживанию в случае поломки, чем другие типы испарителей.

Испарители для охлаждения воздуха

Воздушные испарители — это теплообменники с одним или несколькими (4-6) рядами трубок. Внутри трубок протекает хладагент, а между ребрами испарителя (вне трубок) — охлаждаемый воздух.

Чаще всего испаритель для охлаждения воздуха состоит из оребренных медных трубок диаметром 8 — 13 мм (5/16″, 3/8″ и 1/2″) с расстоянием между ребрами 1.4 — 1.8 мм. Медь используется потому, что ее легко обрабатывать, она не окисляется и имеет высокую теплопроводность. Оребрение обычно выполняется из алюминия.

Если мощность холодильной машины достаточно велика, то воздушные испарители делаются с двумя или несколькими контурами охлаждения. Каждый контур имеет независимый подвод хладагента с помощью распределителя, соединенного с ним тонкими трубками. Все контуры заполняются равными количествами хладагента.

Поток воздуха равномерно распределяется по теплообменнику, исключая обледенение отдельных участков испарителя.

Чтобы достичь наилучшего качества и стабильности работы испарителя холодильной машины, мощность должна составлять 3-7 кВт на каждый контур теплообмена (при использовании наиболее распространенного хладагента R-22).

От объема охлаждаемого воздуха зависит размер испарителя. Объем воздуха составляет около 195 куб.м./час на каждый кВт холодопроизводительности установки. Общая холодопроизводительность испарителя определяется температурой испарения хладагента (постоянной, заданной при проектировании холодильной машины), и температурой поступающего воздуха (зависит от условий работы).

Скорость потока воздуха, поступающего в испаритель, обычно 2-3 м/с. Если скорость будет выше, то капли конденсата могут проскакивать на выходе теплообменника.

В испарителе, как и в других элементах холодильной машины, возникают потери давления. Они зависят от диаметра трубок испарителя, конфигурации ребер, скорости воздушного потока и количества конденсата на оребрении.

Коэффициент просачивания (Bypass)

В процессе теплообмена участвует не весь воздух, подаваемый в испаритель, поскольку его часть проходит по периферии мимо теплообменника. Часть воздуха (в процентах), которая проходит мимо испарителя и сохраняет свои параметры, называют коэффициентом просачивания. Следует стремиться к понижению коэффициента просачивания воздуха.

Преимущества низкого коэффициента просачивания:

- Увеличивается температура испарения и производительность холодильной машины

- Можно уменьшить размеры компрессора

- Можно ограничиться меньшей площадью поверхности теплообменника. Понадобится меньше трубок теплообменника.

Отправьте заявку и получите КП

Подберем оборудование, удешевим смету, проверим проект, доставим и смонтируем в срок.

испаритель, устройство, назначение, виды, классификация, конструкция, принцип действия, принцип работы, холодильник, листотрубный, ребристотрубный, теплоотдачи

- Home

- ИСПАРИТЕЛИ, НАЗНАЧЕНИЕ И РАЗНОВИДНОСТИ

ИСПАРИТЕЛИ, НАЗНАЧЕНИЕ И РАЗНОВИДНОСТИ

ИСПАРИТЕЛЬ — теплообменный аппарат, в котором происходит передача тепла от охлаждаемого объекта к испаряющемуся (кипящему) вследствие этого холодильному агенту. По принципу действия испарители аналогичны конденсаторам, но отличаются тем, что в конденсаторах холодильный агент отдает тепло окружающей среде, а в испарителях поглощает его из охлаждаемой среды. Испарители, применяемые в холодильных агрегатах бытовых холодильников, как и конденсаторы, разделяют на :

— ребристотрубные;

— листотрубные.

ЛИСТОТРУБНЫЕ наиболее распространены, так как они удобнее для размещения пищевых продуктов. Испарители ребристотрубного типа устанавливают в абсорбционных холодильниках, не имеющих морозильных отделений, в двухкамерных холодильниках для охлаждения высокотемпературной камеры и при устройстве в них принудительной циркуляции воздуха в камерах с помощью вентилятора.

Испарители изготавливают из коррозионно стойких материалов либо применяют для их защиты антикоррозионные покрытия, не оказывающие вредного влияния на пищевые продукты.

УСТРОЙСТВО РЕБРИСТОТРУБНЫХ ИСПАРИТЕЛЕЙ.

Ребристотрубные испарители, применяемые в абсорбционных холодильных агрегатах, конструируют в виде змеевика из стальной трубы с горизонтально расположенными витками, между которыми помещают стальную коробочку с полочками для ледоформ.В компрессионных холодильных агрегатах ребристотрубный испаритель представляет собой змеевик из оребренной трубки. Для этого часто применяют алюминиевую профильную трубку с продольными ребрами или с насаженными ребрами из тонких алюминиевых пластин. Испарители с тонкими пластинчатыми ребрами ограждают защитной решеткой, предохраняющей руки от травмирования.

Работа вентиляторов обдува ребристотрубного испарителя холодильника Индезит NBA181FNF

УСТРОЙСТВО ЛИСТОТРУБНЫХ ИСПАРИТЕЛЕЙ.

Листотрубные испарители могут быть трех видов в зависимости от способа их изготовления:

— из листа с закрепленным на нем змеевиком из трубы;

— из двух сваренных стальных листов со штампованными в них каналами;

— из двух алюминиевых листов, сваренных под давлением с последующим раздутием каналов (прокатно — сварной метод).

Испарители, сделанные из листа с закрепленным на нем змеевиком, предназначаются для морозильных камер двухкамерных холодильников. Алюминиевому листу придают форму коробки соответствующих размеров и на наружных ее сторонах закрепляют змеевик. В конечной части змеевика, соединяющейся со всасывающей трубкой, впаивают емкость в виде трубы большего диаметра, предназначенную для сбора пара хладагента (паросборник) /докипатель/.В бытовых холодильниках устанавливают в основном алюминиевые прокатно — сварные испарители с раздутыми каналами. Делают их из двух алюминиевых заготовок толщиной по 3 мм каждая, шириной, соответствующей ширине испарителя, и длиной примерно в 4 раза меньше испарителя. Поверхность заготовок тщательно зачищают и на одну из них наносят по трафарету специальной краской рисунок каналов, уменьшенных по длине в 4 раза. Печатная краска состоит из вещества , препятствующего сварке алюминия. Обе заготовки, наложенные друг на друга, пропускают через валки прокатного стана. В результате большого давления при прокатке обе заготовки свариваются по всей поверхности , за исключением нанесенного рисунка каналов. При этом сваренный лист утончается до 1,5 мм, соответственно удлиняясь примерно в 4 раза. После сварки каналы раздувают жидкостью под давлением 80…100 атм.

Прокатно — сварные испарители отличаются разнообразием рисунков каналов и большим количеством параллельных ручьев ( рис.3.14.а.). Такое построение каналов принято в связи с невозможностью получить паросборник требуемой емкости, так как при раздуве неизбежны разрывы его стенок.

На рис.3.14.б. показана схема каналов испарителя с использованием одного и того же канала для соединения испарителя с капилляром и всасывающим трубопроводом. В этом случае капиллярная трубка помещается внутри всасывающей и проходит вглубь входного канала, который в этом месте чеканят, отделяя входной канал от выходного. Для защиты от коррозии алюминиевые испарители фосфотируют или анодируют и покрывают прочными и водонепроницаемыми лаками.

Современный уровень производства алюминиевых испарителей обеспечивает их антикоррозийную стойкость и эксплуатационную надежность, однако обращаться с алюминиевыми испарителями надо аккуратно, чтобы не повредить защитное покрытие и тонкие стенки каналов. Соединяют алюминиевый испаритель (также конденсатор) с медными трубопроводами через предварительно сваренные между собой встык медную и алюминиевую трубки. Такую медно- алюминиевую трубку одной (алюминиевой ) стороной приваривают к испарителю ( конденсатору), а другой (медной) припаивают к медному трубопроводу.

ТЕПЛОПЕРЕДАЧА В ИСПАРИТЕЛЯХ И ВОЗДУХООХЛАДИТЕЛЯХ.

Тепло в испарителе передается хладагенту от охлаждаемой среды (рассол, воздух) через стенку трубы. Эффективность такой теплопередачи зависит от многих факторов и в первую очередь, от характера кипения самого хладагента. Возможны два режима кипения:

— пузырчатый

— пленочный.

Пузырчатый режим кипения возникает и поддерживается, когда в ряде точек теплопередающей поверхности образуются отдельные пузырьки пара, которые отрываются от поверхности и подымаются вверх. Точками или центрами парообразования являются пузырьки газов, легко выделяющиеся из жидкости на поверхности теплообмена, а также бугорки и микронеровности теплопередающей поверхности. При таком кипении значительная часть поверхности покрыта жидкостью. Однако это наблюдается при хорошей смачиваемости поверхности и при небольшой разности температур поверхности нагрева t и насыщения образующихся паров to. Эта разность температур T = t — to и характеризует интенсивность процесса кипения и теплоотдачи. Чем больше T, тем больше центров парообразования и тем чаще пузырьки пара отрываются от поверхности. Могут увеличиваться и размеры пузырьков. Увеличение перепада температур свыше 30º С вызывает уменьшение коэффициента теплоотдачи, так как пузырьки сливаются на поверхности и образуют участки, покрытые паровой пленкой. Эта пленка неустойчива, поднимается вверх большими пузырями, но само ее наличие отделяет жидкость от теплой поверхности и резко увеличивает термическое сопротивление теплопереходу. Это и есть пленочный режим кипения. Аналогичный процесс может возникнуть и при меньших температурных напорах, но при замасленной поверхности, то есть когда жидкий хладагент плохо смачивает поверхность теплообмена, да и сама масляная пленка обладает термическим сопротивлением.На характере кипения сказываются и физико — химические свойства жидкости — плотность, теплота парообразования, коэффициент теплопроводности и др.

Во вторую очередь эффективность теплопередачи зависит от интенсивности теплоотдачи со стороны охлаждаемой среды (воздуха, рассола), а так же в меньшей степени от величины термического сопротивления стенки теплообменника. Здесь сказываются особенности конструкции испарителя (воздухоохладителя), быстрота удаления образующегося пара с теплопередающей поверхности, скорость движения охлаждаемого воздуха или рассола. Скорость движения воды и рассола в трубах составляет 0,4…1 м /с на стороне всасывания и 0,7… 1,3 м/с на стороне нагнетания. Расчетные скорости в аммиачных трубопроводах 10… 25 м/с, в хладоновых 8…18 м/с,для жидкого хладона -12 —1…1,25 м/с. Докипательпредставляет из себя емкость, установленную между испарителем и всасывающим патрубком компрессора. Предназначен для докипания жидкого фреона и предотвращения попадания его в компрессор, что может привести к выходу из строя компрессора

Нулевая зона

При пониженной температуре и низкой влажности замедляется размножение микроорганизмов, вызывающих порчу продуктов. Было замечено, что свежее мясо при +5ºС ( как в обычном холодильнике) портится в два раза быстрее , чем при 0ºС. Исследования показали, что при нулевой температуре свежая рыба может

Air Tech Evolution

технология охлаждения от Hotpoint-Ariston, препятствует образованию льда и инея в холодильном и морозильном отделениях, что избавляет от необходимости их размораживать. В холодильном отделении, благодаря колонне Multiflow

FOOD CARE ZONE

В холодильниках Hotpoint-Ariston применяют несколько зон свежести. Названия у зон разные суть одна. Контейнеры предназначены для увеличения срока хранения продуктов

элемент контура холодильного агрегата, устанавливается у входа в капиллярную трубку для предохранения ее от засорения твердыми частицами, для поглощения влаги из фреона и предотвращения замерзания ее на выходе из капиллярной трубки

1 2 3

источник : «Холодильники от А…до Я» С.Л. Корякин-Черняк

Испаритель — Википедия

Материал из Википедии — свободной энциклопедии

Испаритель Морисона.Испаритель — теплообменный аппарат, в котором осуществляется процесс фазового перехода жидкого теплоносителя в парообразное и газообразное состояние за счёт подвода от более горячего теплоносителя. Таким горячим теплоносителем обычно являются вода, воздух, рассол или газообразные, жидкие или твердые технологические продукты. Когда процесс фазового перехода происходит на поверхности жидкости, то это называется испарением. Если процесс происходит на всей глубине жидкости с образованием паровых пузырьков, то это называется кипением. Фазовый переход может происходить как с однородной жидкостью, так и со смесью жидких компонентов. Испарители различаются по характеру происходящих в них процессов, а также по их назначению, и они при этом обычно имеют свои названия.

Аппарат, в котором происходит только испарение, это роторный испаритель для удаления жидкости отгонкой при пониженном давлении.

В испарителях, используемых в холодильных машинах, жидкий холодильный агент под давлением после регулирующего вентиля (дросселя) кипит с понижением давления, и пар, образующийся в испарителе, отсасывается компрессором.

По характеру охлаждаемой среды испарители, используемые в холодильных машинах, можно разделить на следующие группы:

- испарители для охлаждения жидких хладоносителей и технологических продуктов,

- испарители для охлаждения воздуха и различных газообразных продуктов,

- испарители для охлаждения твердых продуктов,

- испарители-конденсаторы.

В зависимости от условий циркуляции охлаждаемой жидкости различают испарители с закрытой системой циркуляции, прокачиваемой насосом: кожухотрубные и кожухозмеевиковые; и с открытым уровнем охлаждаемой жидкости, циркуляция которой создается мешалкой: испарители вертикально-трубные и панельные. По характеру заполнения холодильным агентом существуют испарители затопленные и незатопленные. К последним относятся оросительные, кожухотрубные с кипением в трубах и змеевиковые с верхней подачей жидкости.

См. также[править | править код]

Литература[править | править код]

- Данилова Г. Н., и др., Теплообменные аппараты холодильных установок, Л., «Машиностроение», 1973 г., 328 с.

- Касаткин А. Г., Основные процессы и аппараты химической технологии, М., «Химия», 1971, 784 с.

- Холодильные установки, Под ред. Чумака И. Г., М., Агропромиздат, 1991, 495 с.

Роторный испаритель — Википедия

Материал из Википедии — свободной энциклопедии

Устройство роторного испарителя

Устройство роторного испарителяРоторный испаритель (ротационный испаритель) — это устройство для быстрого удаления жидкостей отгонкой их при пониженном давлении[1]. Широко применяется в химических лабораториях для упаривания растворителей из смесей веществ, а также для разделения жидкостей.

Роторный испаритель был впервые предложен американским биохимиком Лиманом Крейгом (англ. Lyman C. Craig) в 1950 году, после чего практически сразу были предложены модификации и улучшенные конструкции, а в 1957 году Вальтер Бюхи (англ. Walter Büchi) из Базеля выпустил первый коммерческий экземпляр роторного испарителя. В начале 1960-х годов роторный испаритель стал распространённым инструментом в химических лабораториях[2].

Роторный испаритель состоит из стеклянной трубки со шлифом, к которому присоединяется круглодонная колба A, нагреваемая водяной баней B. Двигатель C приводит колбу во вращение, и пары растворителя поступают в обратный холодильник F, где охлаждаются и конденсируются, стекая в колбу-приёмник G. Части роторного испарителя могут дополнительно закрепляться при помощи штатива D и лапки E. Для быстрого сброса вакуума в системе предусмотрен кран H, который также часто применяется для впуска в систему инертного газа (аргона или азота).

Роторный испаритель

Роторный испарительДействие роторного испарителя основано на понижении температуры кипения растворителя за счёт создания в его системе пониженного давления при помощи водоструйного или вакуумного насоса. Данный подход позволяет удалять растворитель из раствора при более низкой температуре, избегая побочных реакций, которые могут протекать при нагревании смеси[3][4][5].

Испарение растворителя происходит из тонкой плёнки на внутренней поверхности колбы. За счёт вращения колбы эта поверхность постоянно обновляется, что значительно увеличивает скорость упаривания[5]. Вращением колбы также достигается эффективное перемешивание раствора, снижающее вероятность его выбрасывания из колбы. Нагрев при помощи водяной бани увеличивает давление пара растворителя и также ускоряет испарение. Скорость вращения и сила нагрева обычно регулируются при помощи элементов управления роторного испарителя[6].

По мере того, как растворитель испаряется, его пары конденсируются на холодильнике и стекают в колбу-приёмник. Если охлаждение достаточно эффективное, то в приёмнике удаётся собрать практически весь упаренный растворитель. Растворённое вещество при этом остаётся в колбе, из которой происходит упаривание[6].

| Растворитель | Т. кип., °С (760 мм рт. ст.) | Т. кип., °С (40 мм рт. ст.) |

|---|---|---|

| ацетонитрил | 81,8 | 7,7 |

| вода | 100 | 34,0 |

| гексан | 68,7 | –2,3 |

| гептан | 98,4 | 22,3 |

| диэтиловый эфир | 34,6 | –27,7 |

| метанол | 64,7 | 5,0 |

| этанол | 78,4 | 19 |

| этилацетат | 77,1 | 9,1 |

- Шарп Дж., Госни И., Роули А. Практикум по органической химии = Practical Organic Chemistry / Пер. с англ. В. А. Павлова, под ред. В. В. Москвы. — М: Мир, 1993. — ISBN 5-03-002126-4.

принцип действия, устройство, очистка и неисправности

Содержание статьи:

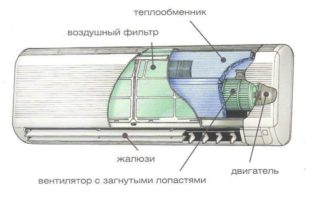

Испаритель способствует хладагенту в заборе тепла из воздуха в процессе его испарения внутри контура. В моноблоке он размещается рядом с конденсатором, а в сплит-системе во внутреннем блоке.

Принцип действия

Главная функция испарителя – охлаждение прогоняемого через вентилятор воздушного потока. Испаритель является обязательной частью замкнутого фреонового круга.

Принцип работы сплит системы

Состав системы охлаждения и нагрева воздуха:

- хладагент;

- испаритель;

- вентиляторы внутреннего и внешнего блоков;

- медный трубопровод для хладагента;

- конденсатор;

- компрессор;

- компрессорное масло;

- терморегулирующий вентиль.

Фреон, изначально находящийся в газообразном состоянии, сжимается в компрессоре и превращается в жидкость. Воздуху, который попадает в устройство за счёт работы вентилятора, фреон отдаёт своё тепло.

Жидкость попадает в терморегулирующий вентиль, предварительно сбросив часть температуры. Хладагент, получив пониженное давление внутри спиралевидного устройства, охлаждается ещё сильнее.

Попав в испаритель, фреон вновь возвращается в газообразное состояние при взаимодействии с комнатным воздухом, охлаждая пространство комнаты. Циркуляция происходит за счёт работы вентилятора.

Разновидности теплообменников и их устройство

Испарительные теплообменники делятся на 2 типа.

Первый тип: пластинчатые. Между смежных пластин расположены каналы для циркуляции воздуха, попадающего с улицы, и хладагента.

Первый тип: пластинчатые. Между смежных пластин расположены каналы для циркуляции воздуха, попадающего с улицы, и хладагента.

Подтипы пластинчатых теплообменников:

- многоконтурный – имеет на одной стороне пластины два отдельных контура;

- одноходовой -движение охлаждающей среды только вниз, а испаряющегося фреона – вверх;

- многоходовой – направление движения может меняться несколько раз

Второй тип: кожухотрубчатые теплообменники. Установленные в кожухе металлические трубы размещены в виде спиральной ленты или пучков, закрепленных внутри патрубков, камеры, крышек, кожуха. Чаще всего в качестве материала используется медь.

Кожухотрубчатые теплообменники разделяются на несколько типов:

| По хладагенту | Аммиачные | Фреоновые | – |

| По расположению труб | Вертикальные | Горизонтальные | – |

| По структуре труб | Ребристые | Гладкие | – |

| По количеству рядов труб | Однорядные | Двухрядные | Пучковые |

Неисправности испарителя

Самая частая проблема – прекращение охлаждения воздуха. В большинстве случаев это случается из-за накопления пыли и грязи, так как они мешают воздуху поступать к теплообменной поверхности.

Загрязнение опасно и для других частей охлаждающей системы – при длительной работе в несоответствующих условиях зачастую перегорает компрессор.

Испаритель кондиционера может покрыться слоем льда, а затем тающая вода, переполнив дренажную ёмкость, польётся в комнату. Такая ситуация происходит из-за разгерметизации контура и утечки фреона. При такой серьёзной поломке рекомендуется обращаться в сервисный центр.

Кондиционер и испаритель в частности могут работать некорректно из-за неправильного монтажа системы. Поэтому, если нет личного опыта по ремонту и установке кондиционеров, не стоит самостоятельно браться за дело. Нужно доверить работу профессионалам.

Вентилятор, который начинает выходить из строя и работает слишком слабо, также влияет на работоспособность всей теплообменной системы.

Очистка оборудования

Внутренний блок сплит системы

Чистка кондиционера проводится минимум 2 раза в год – весной и осенью. Шерсть животных и слишком грязный или влажный воздух, способствующий появлению грибков и плесени, быстрее приводят устройство в критическое состояние. При наличии этих факторов чистка проводится хотя бы 1 раз в 3 месяца.

Сигналы о сильном засорении:

- охлаждающие свойства ухудшились;

- мощность кондиционера снизилась, а энергопотребление увеличилось;

- при включении устройства появляется неприятный запах.

Для процедуры очистки можно вызвать профессионала либо взяться за дело самостоятельно – процесс не слишком сложный.

Схема очистки

Средства для чистки выпускаются в виде пены или аэрозоля. Они обладают дезинфицирующими свойствами, содержат в составе биологически активные компоненты, щелочные добавки и кислоты. Применять их следует согласно инструкции, размещённой на упаковке.

Сэкономить на специальных средствах очистки поможет хлоргексидин. Он эффективно справляется с грязью, грибками и бактериями, а цена его на порядок ниже. Используется в медицине как антисептический раствор. Приобрести можно в любой аптеке.

Самостоятельная чистка теплообменника включает несколько этапов.

Отключите устройство от электропитания. Для большей безопасности обесточьте подачу энергии в квартире на время проведения операции.

Откройте лицевую панель и снимите воздушные фильтры. Под теплой проточной водой промойте фильтр грубой очистки и положите его сушить. Горячую воду и принудительную сушку горячим воздухом применять не следует, так как сетка фильтра может деформироваться.

В зависимости от модели кондиционера испаритель находится под фильтрами либо под крышкой. Чистить нужно аккуратно во избежание поломки устройства. Рекомендуется использовать пылесос с узкой насадкой для шланга.

Аккуратно соберите всю скопившуюся пыль с теплообменника. Затем используйте моющее средство. Лучшим выбором для чистки испарителя станет спрей из-за удобства его использования. Распыляйте спрей на теплообменник до момента, пока средство не начнёт с него капать. Остановитесь, подождите 5 минут и распылите еще раз.

Аккуратно соберите всю скопившуюся пыль с теплообменника. Затем используйте моющее средство. Лучшим выбором для чистки испарителя станет спрей из-за удобства его использования. Распыляйте спрей на теплообменник до момента, пока средство не начнёт с него капать. Остановитесь, подождите 5 минут и распылите еще раз.

С корпуса и трубок осторожно вытрите остатки от моющего средства. Теплообменник протирать нельзя – высока вероятность случайно деформировать ламели. Средство само постепенно стечёт естественным путём.

Установите все снятые части обратно. Фильтр можно вставлять, когда он будет полностью сухим. Возобновите подачу питания и включите кондиционер.

Если устройство загрязнено слишком сильно из-за отсутствия обслуживания на протяжении долгого времени, следует обращаться в сервис. В критическом состоянии обычные средства для чистки могут не справиться с поставленной задачей. Профессионалы чаще всего используют парогенератор для борьбы с въевшейся грязью.

Цены на обслуживание

Сервис по ремонту и обслуживанию кондиционеров берёт немалые деньги за свою работу. Для ориентации в этом вопросе проанализированы средние цены в Москве на несколько услуг:

| Вид услуги | Минимальная цена (в рублях) |

| Очистка дренажной системы | 500 |

| Сухая очистка конденсатора внешнего блока | 1300 |

| Очистка лопастей вентилятора внутреннего блока | 1400 |

| Чистка испарителя внутреннего блока антибактериальным составом | 1500 |

| Очистка конденсатора внешнего блока с помощью моечной машины | 3000 |

Испаритель является важной деталью в работе кондиционера, поэтому своевременное обслуживание позволит ему долгие годы функционировать без поломок.

Типы испарителей в холодильном оборудовании

Испаритель — это теплообменный аппарат в составе холодильного оборудования для передачи теплоты от охлаждаемой рабочей среды к хладагенту. В этом термодинамическом процессе происходит кипение и испарение хладагента. Именно испаритель отвечает за эфективное понижение температуры либо воздуха, либо жидкости выступающих в роли рабочей среды.

Испаритель — это теплообменный аппарат в составе холодильного оборудования для передачи теплоты от охлаждаемой рабочей среды к хладагенту. В этом термодинамическом процессе происходит кипение и испарение хладагента. Именно испаритель отвечает за эфективное понижение температуры либо воздуха, либо жидкости выступающих в роли рабочей среды.

Основные конструктивные требования к испарителям:

- интенсивный теплообмен (чем выше коэффициент теплопередачи, тем лучше)

- надежность и безопасность

- простота и низкая цена

Типы испарителей

Испарители разделяют на типы по видам охлаждаемой среды:

- воздушные (охлаждается воздух, используются в кондиционерах)

- жидкостные (охлаждается вода или гликоль, используются в чиллерах)

- твердые тела (в скороморозильных аппаратах)

Жидкостные испарители по конструкции делятся на 3 типа:

- кожухотрубные

- пластинчатые

- пленочные

Кожухотрубный тип испарителя

Кожухотрубный тип испарителя подходит для широкого спектра хладагентов: аммиак, фреоны. Это изделие представляет собой стальной цилиндр, внутри которого проходит множество трубок диаметром около двух сантиметров. Трубки могут иметь вертикальное и горизонтальное направление. Для повышения эффективности охлаждения имеется оребрение трубок. В затопленном типе кожухотрубного испарителя хладагент заполняет пространство между трубками, охлаждаемая среда протекает внутри трубок. Другой вариант — хладагент кипит внутри трубок (незатопленный тип). Простая конструкция, эффективная теплопередача, нетребовательность к качеству воды или гликоля — основные плюсы данного оборудования. Габариты и эксплутационные риски (замораживание воды при аварии) — минусы.

Пластинчатые испарители

Наиболее перспективными в холодильной промышленности являются пластинчатые испарители. Потоки охлаждаемой среды и хладагента направлены навстречу друг другу по отдельным трубкам, проходящим через стальные пластины. Между потоком хладагента и охлажаемой средой через пластины происходит теплообмен. Выпускаются разборные, полуразборные, паянные и сварные пластинчатые теплообменники.

Они более компактны, обладают более высоким кэффициентом теплопередачи, менее подвержены повреждениям от замораживания по сравнению с кожухотрубными испарителями, однако чувствительны к качеству хладоносителя

Пленочные испарители

В пленочных испарителях охлаждаемая среда поступает на теплообменную поверхность пластин сверху тонким слоем и собирается внизу. Внутри пластин циркулирует хладагент. Широко применяется в пищевой промышленности для среднетемпературного охлаждения среды (до 1С).

Обслуживание и ремонт испарителей

Испаритель, как один из узлов холодильной машины, требует регламентного обслуживания. Пластинчатый — наиболее простой и ремонтопригодный тип испарителя. Для него обязателен контроль качества хладоносителя. Далее по рейтингу простоты обслуживания идет пленочный. Для кожухотрубных испарителей присутствует риск механических повреждений от замерзания рабочей среды при аварийной остановке насосной группы, поэтому требуется квалифицированная эксплуатация холодильного оборудования.

По вопросам сервисного обслуживания и ремонта испарителей звоните +7 (495) 710-88-16