Подготовка проводов и кабелей к монтажу — Основные сведения — Лудим, паяем — Каталог статей

Подготовка проводов и кабелей к монтажу

После резки монтажных проводов и кабелей производится заделка их концов, заключающаяся в снятии изоляции и лужении освободившейся части провода. Монтажные провода следует зачищать специальным инструментом или на специальном оборудовании, исключающем надрез жил или отдельных проволочек. Запрещается использовать для снятия изоляции монтажный нож, скальпель, кусачки.

В зависимости от материала изоляции проводов различают несколько способов заделки их концов.

Марки проводов, а также материал изоляции и защитной оболочки приведены в табл. 1.4.

Текстильная, пластикатовая и пленочная изоляция снимаются обжигом с помощью электроножа (рис. 1.9).

Провода с фторопластовой изоляцией следует обжигать только непосредственно под вытяжной вентиляцией.

Провода с изоляцией, содержащей стекловолокно, зачищают в два этапа:

- снимают электрообжигом внешнюю полиэтиленовую или поливинилхлоридную изоляцию;

- расплетают, скручивают и откусывают внутреннюю изоляцию (стекловолокно) на расстоянии не больше 1 мм от торца внешней изоляции жилы (рис. 1.10).

Таблица 1.14

Монтажные провода

Марка | Материал изоляции и защитной оболочки | Максимальное напряжение, В | Температура эксплуатации, ‘С |

МГВ, МГВЭ, МГВЛ, МГВЛЭ, МГВСЛ, МГВСЛЭ | Полихлорвиниловый пластикат | 500 | -40 …+70 |

МШВ, МГШВ, МГШВЭ, МГШВЭВ | Пленочный и волокнистый триацетатный | 380 | -50…+60 |

МГШВЛ | Волокнистый; полихлорвиниловая оболочка и защитная оплетка | 1000 | -60… +60 |

МОГ, МГТЛ | Шелковая лакоткань Лавсан |

|

|

МГТФЛ, | Фторопластовый | 1000 | -60 …+20 |

ЛПЛ-2 МОГ МЦСЛ | Хлопчатобумажная пряжа Шелк, капрон Стекловолокно, лак | 1000 | -60 …+60 |

При удалении изоляции электрообжигом с жил проводов, имеющих внешнюю хлопчатобумажную или шелковую оплетку (БПВЛ, МГШДО и др.), ее концы покрывают клеем АК-20 или БФ-4.

При удалении изоляции с жил проводов марки БПВЛ, имеющих внешнюю хлопчатобумажную оплетку, заделка проводов производится с помощью трубки (рис. 1.11). Изоляционная трубка ставится на клей или подбирается строго по диаметру провода.

При заделке концов многожильных кабелей необходимо сначала снять изоляцию со всех проводов кабеля, а жилы, имеющие окисленную поверхность, зачистить. Затем многопроволочные жилы скручивают таким образом, чтобы отдельные проволочки, составляющие жилу, не отставали друг от друга. После снятия оксидной пленки и скрутки проволочек жилу облуживают горячим способом, для чего погружают ее в электрованну с расплавленным припоем. Для облегчения последующей пайки жилы после облуживания покрывают консервирующим флюсом (ФКСп). Места разделки обвязывают изоляционной лентой (два-три слоя), поверх которой накладывают нитяной бандаж из суровой нити. После обвязки бандаж покрывают клеем БФ-4.

В случае присоединения монтажных проводов к плоским лепесткам жилу провода вставляют в отверстие лепестка (рис. 1.12, а) и обжимают вокруг его верхней части, после чего образованное соединение пропаивают припоем ПОС-61. Затем на монтажное соединение надевают изоляционную трубку, которую перед монтажом устанавливают на провод.

В случае присоединения монтажных проводов к контактам соединителей жилу провода вводят в контакт и пропаивают его монтажное отверстие (рис. 1.12, б). Очень часто при электрическом монтаже панелей или печатных плат применяют штыревые контакты. Для крепления проводов сечением 0,3 мм2 их обертывают 1 —2 раза вокруг штыревого контакта не менее чем на 3/4 оборота, после чего производят пайку.

При соединении провода с лепестковым наконечником жилу провода припаивают к плоской части наконечника, а верхнюю часть наконечника обжимают вокруг провода. Излишек жилы провода откусывают кусачками, затем на монтажное соединение надевают изоляционную трубку, которую перед монтажом устанавливают на провода.

Провода к монтажным лепесткам, штыревым контактам, пистонам и контактам соединителей должны быть подведены без натяжения, с небольшим запасом по длине.

Присоединение монтажных проводов к колодкам зажимов под винт осуществляется либо кольцами, либо с помощью кабельного наконечника. В первом случае из зачищенных и облуженных жил проводов делают кольца, диаметры которых больше диаметра винта (рис. 1.13, а). Во втором случае к жилам проводов пайкой, сваркой или обжимкой присоединяют кабельные наконечники, имеющие отверстия под винт (рис. 1.13, б).

Крепление жилы провода к кабельному наконечнику пайкой производится следующим образом. Жилу монтажного провода после разделки и облуживания вставляют внутрь кабельного наконечника, слегка обжимают его и пропаивают (рис. 1.14). Припой должен спаять токопроводящую жилу провода с внутренней поверхностью наконечника.

После пайки на монтажное соединение надевают изоляци- 1 онную трубку, которая перед монтажом устанавливается на провод. Для монтажных проводов сечением 0,75…95 мм2 и выше необходимо производить обжим наконечников с жилами. В настоящее время выпускаются технологическое оборудование и инструмент, позволяющие осуществлять холодную опрессовку жил проводов в кабельные наконечники различной толщины.

Для быстрого электрического и механического соединения и разъединения проводов, жгутов и кабелей предназначаются соединители. В большинстве случаев они используются для соединения и разъединения электрических цепей в обесточенном состоянии.

В РЭА и приборах соединители осуществляют электрические соединение и разъединение отдельных узлов и блоков, а в системах — отдельных устройств. Поэтому от качества выполнения монтажа соединителя зависит надежная работа приборов и системы в целом.

Сечение проводов, подводимых к контактам соединителя, не должно превышать сечений, рекомендуемых ТУ. Диаметр жилы провода должен быть меньше отверстия хвостовой части контакта. Если в одно отверстие требуется впаять два или три провода меньшего сечения, то жилы всех проводов необходимо скрутить, причем их суммарный диаметр должен быть меньше соответствующего отверстия в контакте соединителя.

В табл. 1.5 приведены типы соединителей и допустимые сечения подпаиваемых проводов.

Таблица 1.15

Типы соединителей и допустимые сечения подпаиваемых проводов

Соединитель | ШР | ШРГ | СШРГ | 2рмд | 2рм | РМГК | PC |

Наибольшее сечение подпаиваемого провода, мм | 1,25 | 2,5 | 2,5 | 1,0; 2,0; 10,0 | 0,35; 1,0 | 1,5; 6,0 | 0,35 |

Зачистка проводов или кабелей от изоляции производится на глубину отверстия контакта с припуском. При этом жилы проводов скручивают и облуживают, а излишек зачищенных жил удаляют с помощью кусачек. Длина жилы, входящей в отверстие хвостовой части трубчатого контакта, должна быть равна длине внутренней полости контакта или меньше ее на 0,5…2 мм.

При монтаже соединителя не допускается применять провода, у которых наружный диаметр изоляции (вместе с надеваемой на провод электроизоляционной трубкой) больше, чем расстояние между контактами в разъеме. Монтаж соединителей с плавающими контактами необходимо выполнять только гибким монтажным проводом.

Заделка проводов в контакты соединителей типов Р, СШР, 2РМ и П показана на рис. 1.15, а типа РП — на рис. 1.16. Провода, заделываемые в соединители ГРМ, рекомендуется крепить непосредственно у их корпусов.

Пайку проводов к соединителям необходимо начинать с нижнего ряда контактов или с ряда, наиболее удаленного от монтажника. Соединитель в процессе монтажа следует располагать таким образом, чтобы контакты находились в вертикальном положении. Перед пайкой на провода надеваются изоляционные трубки, которые после пайки надвигаются на контакты до упора.

При заделке в соединитель экранированных проводов необходимо следить, чтобы их экранная оплетка не входила в изоляционные трубки, надеваемые на контакты соединителя.

Для повышения механической прочности и защиты от влаги внутреннюю полость соединителей рекомендуется после монтажа заливать герметиками или пе-ногерметиками.

Жгуты, заделываемые в не-герметизированные соединители, необходимо обертывать под хомутом резиной в один или несколько слоев до плотного вхождения жгута в гайку соединителя. Хомут следует затягивать с натягом. В некоторых случаях можно использовать резиновые втулки.

Заземление экранов проводов должно производиться на свободный контакт соединителя. При испытании и эксплуатации во избежание отрыва проводов, а также повреждения или смещения изоляции категорически запрещается разъединять соединители приложением усилий к жгутам. Заделка жгутов в соединителе приведена на рис. 1.17. Натяжение проводов около мест пайки не допускается.

Для контроля распайки проводов в соединителе необходимо производить прозвонку жгута.

Заделка проводов в стеклянные изоляторы представлена на рис. 1.18. Если наружный диаметр провода (по изоляции) меньше внутреннего диаметра трубки изолятора, необходимо провода вставить в трубку с изоляцией и зачистить на расстоянии 8… 10 мм от места пайки.

Заделка провода к выводу на стеклянном изоляторе показана на рис. 1.19, а заделка проводов в керамические изоляторы — на рис. 1.20.

Кабели, заделываемые в негерметизированные соединители, необходимо обертывать под хомутом резиной в один или несколько слоев до плотного вхождения в гайку соединителя.При сборке, наладке и эксплуатации РЭА во избежание обрыва проводов и порчи или смещения изоляции запрещается разъединять соединители, прикладывая усилия к кабелю. При переноске узлов, блоков или приборов нельзя держать их за кабель. Не допускается применять соединители с «плавающими» контактами для заделки высокочастотных кабелей. При заделке высокочастотного кабеля в соединитель необходимо следить, чтобы жила кабеля сохраняла свою концентричность и не имела натяжения в месте спая с контактом соединителя, а также чтобы при пайке не была нарушена изоляция кабеля. Высокочастотный кабель должен жестко крепиться к шасси вблизи входа в прибор (рис. 1.21).

Монтаж радиоэлектронной аппаратуры и приборов производится экранированными проводами в тех случаях, когда провода (электрические цепи) подвержены воздействию помех или сами создают их. Экранирующие оплетки монтажных проводов необходимо заземлять, для чего используются заземляющие лепестки различных конструкций (рис. 1.22), выполненные на шасси прибора. Вывод заземляющих концов монтажных проводов оформляют холостой оплеткой (рис. 1.23, а). Конец вытянутой холостой оплетки или гибкого провода припаивается к заземляющей конструкции шасси.

При заделке концов экранирующей оплетки повреждения изоляции провода, в том числе проколы изоляции провода отдельными проволочками экранирующей оплетки, не допускаются. Расстояние между концом экранирующей оплетки и торцом изоляционной оболочки провода должно составлять 10…25 мм.

При разделке экранированных проводов сначала раздвигают оплетку экрана и протаскивают провод, после чего оплетку сдвигают на 10… 15 мм в сторону длинного конца провода. Далее провод обматывают изоляционным материалом на длине 10… 15 мм, оплетку сдвигают в первоначальное положение и поверх нее накладывают нитяной бандаж, который покрывают клеем БФ-4 или АК-20. Существует и другой способ разделки проводов. В этом случае гибкий луженый провод навивают на экранирующую оплетку (пять-шесть витков) и облужи-вают припоем ПОС-61. При этом под экранирующую оплетку в месте пайки на изоляцию кабеля наматывают два-три слоя теплостойкой изоляционной ленты, на которую после намотки надвигают оплетку, а затем навивают на нее провод и производят пайку. Место пайки закрывают изоляционной трубкой. В этом случае, если конец экранирующей оплетки провода не подлежит заземлению (рис. 1.24), его освобождают от экрана, который подрезают на длину 10…25 мм. Под экран подматывают изоляционный материал (например, ленту из шелковой лакоткани в два слоя), а сверху него накладывают нитяной бандаж, покрытый нитроклеем.

Материал для ознакомления взят из учебника «Радиоэлектронная аппаратура и приборы. Монтаж и регулировка». Автор: Ярочкина Г.В.

Приобрести учебник можно здесь.

radioorda.3dn.ru

ГОСТ Р МЭК 61191-4-2010 Печатные узлы. Часть 4. Монтаж контактов. Технические требования, ГОСТ Р от 23 декабря 2010 года №МЭК 61191-4-2010

ГОСТ Р МЭК 61191-4-2010

Группа Э02

ОКС 31.240

Дата введения 2011-07-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией «Измерительно-информационные технологии» (АНО «Изинтех») на основе аутентичного перевода на русский язык международного стандарта, указанного в пункте 3. Перевод выполнен российской комиссией экспертов МЭК/ТК 91

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 420 «Базовые несущие конструкции, печатные платы, сборка и монтаж электронных модулей», подкомитетом ПК-3 «Технология сборки и монтажа радиоэлектронных модулей»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 декабря 2010 г. N 1011-ст.

4 Настоящий стандарт идентичен международному стандарту МЭК «Сборки печатных плат. Часть 4. Групповые технические условия. Требования к паяным сборкам с паяными выводами»* (IEC 61191-4:1998 «Printed board assemblies — Part 4: Sectional specification — Requirements for terminal soldered assemblies»). Наименование стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Настоящий стандарт, являющийся одной из частей стандарта ГОСТ Р МЭК 61191 под общим названием «Печатные узлы», рекомендуется применять совместно с остальными, перечисленными ниже, частями:

Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования;

Часть 2. Поверхностный монтаж. Технические требования;

Часть 3. Монтаж в сквозные отверстия. Технические требования;

Часть 4. Монтаж контактов. Технические требования

В справочном Приложении А настоящего стандарта приведены сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации, которые рекомендуется использовать вместо ссылочных международных стандартов

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Общие положения

1.1 Область применения

Настоящий стандарт устанавливает требования к монтажу с пайкой на контакты. Требования относятся к сборкам, которые полностью состоят из межсоединений с использованием контактов или проводов, или к частям сборок, которые включают в себя контакты или провода и другие связанные с ними технологии монтажа (т.е. поверхностный монтаж, монтаж в сквозные отверстия и сборку кристаллов).

1.2 Классификация

Настоящий стандарт устанавливает классификацию электронных и электрических печатных узлов в соответствии с их назначением в используемой аппаратуре. Учреждены три основных класса требований, отражающие требования к работоспособности, эксплуатационным характеристикам и периодичности проверок (контроля и испытаний). Установлены следующие классы требований:

Класс А: Электронные изделия общего назначения

Класс В: Специализированная электронная аппаратура

Класс С: Электронная аппаратура ответственного назначения

Заказчик печатных узлов является ответственным за определение класса, к которому принадлежит изделие. Следует учитывать, что реальные требования к аппаратуре могут находиться между данными классами. Класс задается в контракте, в котором указываются любые исключения или дополнительные требования к параметрам изделия (см. ГОСТ Р МЭК 61191-1).

2 Нормативные ссылки

Следующий нормативный документ содержит положения, которые через ссылки, сделанные в настоящем стандарте, устанавливают положения данной части стандарта ГОСТ Р МЭК 61191. На момент публикации данные нормативные документы были действующими. Однако все нормативные документы периодически подвергаются пересмотру, и договаривающиеся стороны, вступающие в договорные отношения на основе данной части ГОСТ Р МЭК 61191, могут использовать самые последние редакции нормативных документов, указанных ниже. Члены МЭК и ИСО, имеющие официальную регистрацию, постоянно получают действующие нормативные документы.

ГОСТ Р МЭК 61191-1:1998* «Печатные узлы — Часть 1: Поверхностный монтаж и связанные с ним технологии. Общие технические требования» (IEC 61191-1:1998 «Printed board assemblies — Part 1: Generic specification — Requirements for soldered electrical and electronic assemblies using surface mount and related assembly technologies«).

______________

* Вероятно ошибка оригинала. Следует читать: МЭК 61191-1:1998**

** Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

3 Общие требования

Требования п.4 ГОСТ Р МЭК 61191-1 являются обязательной частью настоящего стандарта.

4 Общие требования к монтажу контактов и компонентов

Нижеперечисленные требования распространяются на монтаж с использованием контактов в сборках всех типов.

4.1 Подготовка проводов и кабелей

С провода или выводов должно сниматься изоляционное покрытие достаточной длины для обеспечения заданных освобождений от изоляции. Химические зачищающие средства должны применяться только для одножильных проводов и должны нейтрализоваться или удаляться до проведения пайки. При снятии изоляции следует проявлять осторожность во избежание нанесения надрезов, сужений или иных повреждений провода или остающейся изоляции. Для сборок класса А или В число надрезанных или нарушенных (разорванных) жил в одном проводе не должно превышать пределов, заданных в таблице 1. Для проводов, используемых при напряжении 6 кВ и выше, или для сборок класса С, не допускается применение поврежденных жил. Число поврежденных жил должно соответствовать значениям, указанным в таблице 1. Допускается обесцвечивание изоляции при использовании тепловой зачистки.

Таблица 1 — Предельное число надрезанных и нарушенных жил

Число жил | Максимально допустимое число надрезанных или нарушенных жил для классов | |

А и В | С | |

менее 7 | 0 | 0 |

От 7 до 15 включ. | 1 | 0 |

От 16 до 18 включ. | 2 | 0 |

От 19 до 25 включ. | 3 | 0 |

От 26 до 36 включ. | 4 | 0 |

От 37 до 40 включ. | 5 | 0 |

более 40 | 6 | 0 |

4.1.1 Облуживание многожильного провода

Части многожильного провода, которые будут паяться, должны облуживаться перед монтажом. Припой должен проникнуть до внутренних жил провода и смочить облуженную часть провода. Капиллярное затекание припоя под изоляцию должно быть сведено к минимуму.

4.2 Установка контактов

Подробные требования к установке и пайке контактов задаются в нижеследующих пунктах.

4.2.1 Закрепление контактов (механическое)

Контакты, не соединяемые с печатным монтажом или слоем заземления, должны иметь конфигурацию развальцованного фланца (см. рисунок 1). Допускается применять контактные площадки из фольги в качестве посадочной поверхности для развальцованного фланца при условии, что контактная площадка изолирована и не соединена с активным печатным монтажом или земляным слоем.

Рисунок 1 — Контакт с развальцованным фланцем

Рисунок 1 — Контакт с развальцованным фланцем

4.2.2 Разрывы хвостовика контакта

Хвостовик контакта не должен ни сверлиться, ни прорезаться, ни разрываться, в нем не должно быть разрывов таких размеров, которые могут захватывать и удерживать масла, флюс, чернила или другие вещества, используемые для обработки печатной платы. Периферические трещины или прорези в контакте неприемлемы вне зависимости от размеров. Кольцевая трещина в контакте означает разрез корпуса на части.

4.2.3 Разрывы фланца

Развальцованные фланцы не должны прорезаться, растрескиваться или иметь другие разрывы размером, способным захватывать и удерживать флюс, масла, чернила и другие жидкие вещества, используемые для обработки печатной платы. После вальцовки обжатый участок не должен иметь кольцевых разрывов или трещин, но может иметь не более трех радиальных прорезей или трещин при условии, что прорези или трещины разделены, по меньшей мере, на 90° друг от друга и не заходят в цилиндрическую часть контакта (см. рисунок 2).

Рисунок 2 — Разрывы развальцованного фланца, обжатого руликом

а — допустимо: радиальный разрез — 3 (максимум) | b — недопустимо: разрез проходит в цилиндрическую часть |

Рисунок 2 — Разрывы развальцованного фланца, обжатого руликом

4.2.4 Монтаж контакта (электрический)

Развальцованные фланцы контактов должны устанавливаться в металлизированные сквозные отверстия, не предназначенные для межслойных соединений, при условии, что монтаж осуществляется в соединении с контактной площадкой или земляным слоем на развальцованной стороне контакта, как показано на рисунке 3а. Они не должны развальцовываться на поверхности диэлектрика печатной платы. Применение контакта с воронкообразными заплечиками недопустимо (см. рисунок 3b). Контакты могут монтироваться в неметаллизированные сквозные отверстия с проводящим рисунком на верхней стороне (или первичной стороне) и обжатым фланцем на нижней стороне платы (см. рисунок 3с).

Рисунок 3 — Развальцованные фланцы контакта

Рисунок 3 — Развальцованные фланцы контакта

4.2.5 Углы развальцовки

Развальцованные фланцы должны формоваться с углом 35°-120° и должны выступать на расстояние 0,4-1,5 мм над поверхностью контактной площадки при условии, что обеспечиваются требования к минимальному электрическому зазору (см. рисунок 4) и диаметр развальцовки не превышает диаметра контактной площадки.

Рисунок 4 — Углы развальцовки фланца

Рисунок 4 — Углы развальцовки фланца

4.2.6 Разрывы хвостовика

После установки хвостовик контакта должен удовлетворять требованиям 4.2.2.

4.3 Монтаж на контактах

Подробные требования к монтажу компонентов и проводов на контактах, установленных на печатные платы, платы с контактами или элементы шасси, изложены в нижеследующих пунктах.

4.3.1 Закрепление провода или вывода на контактах

Выводы и провода рекомендуется механически закреплять на контактах перед пайкой. Данным механическим креплениям предотвращают перемещение элементов соединения во время операции пайки. Выводы и провода должны оборачиваться вокруг контакта с использованием турельных или прямых элементов минимум на 180°. Допускается наложение выводов и проводов друг на друга при условии, что на турельных контактах есть достаточное пространство (см. рисунок 5).

Рисунок 5 — Закрепление проводов или выводов на контактах

Рисунок 5 — Закрепление проводов или выводов на контактах

Для последнего витка провода на прямом элементе контакта должно быть расстояние, по крайней мере, в один диаметр данного провода от вершины контакта, чтобы обеспечить образование галтели припоя, удовлетворяющей требования смачивания. Рекомендуется обеспечивать соответствующие ремонтопригодные петли (запас провода для перепайки), которые позволяют проводить полевое техобслуживание.

Для проводов диаметром менее 0,25 мм должны быть выполнены минимум один оборот и максимум три оборота. Исключения делаются в случае, когда используются маленькие детали для заделки проводов, где такое механическое закрепление практически нецелесообразно, например, для контактов соединителей цилиндрической формы с «дуплом», зажимных штырей с пазами и конструкций с использованием термоусадочных трубок. Провода и выводы должны контактировать по меньшей мере на периметр с дугой в 180° и не должны наматываться друг на друга.

4.3.2 Монтаж в разрезной контакт

Если механическое крепление выполнено в соответствии с требованиями 4.3.1, то допустим оборот не менее чем на 90° (см. рисунок 6). Концы провода и вывода могут выходить за основание контакта при условии, что обеспечивается минимальный электрический зазор. Провода должны размещаться в восходящем порядке с самым толстым проводом в нижней части контакта, за исключением провода силовой цепи, если это возможно.

Провод или вывод компонента должен заделываться в паз и оборачиваться вокруг одного из столбиков контакта (см. рисунок 6), обеспечивая надежный контакт провода, по меньшей мере, с одним углом столбика (см. рисунок 6). Провод или вывод должен быть в прочном контакте с основанием контакта или с ранее установленным проводом (см. рисунок 6).

Рисунок 6 — Монтаж в разрезной контакт

Рисунок 6 — Монтаж в разрезной контакт

Число закреплений должно ограничиваться тремя на столбик контакта и должно удерживаться в надлежащем состоянии так, чтобы:

a) не было перехлестов намоток друг на друга;

b) расстояние между проводами и расстояние между проводами и платой или панелью контактов, как минимум, согласовывалось с толщиной изоляции провода;

c) витки выполнялись с противоположно направленными поворотами (см. рисунок, 6b).

4.3.3 Верхний и нижний вводы провода в трубчатый контакт

Провод должен пронизывать полое основание контакта или монтироваться на торец контакта; для обеспечения гарантии прочного контакта провода при механическом закреплении в соответствии с требованиями п.4.3.1 — с изгибом минимум на 90° (см. рисунок 7). Проволочный вывод должен также соприкасаться с основанием контакта или с предварительно установленным проводом. Если монтируются более одного провода, то они должны вводиться одновременно, но накручиваться отдельно вокруг разных столбиков.

Рисунок 7 — Верхний и нижний вводы провода в трубчатый контакт

Рисунок 7 — Верхний и нижний вводы провода в трубчатый контакт

Провод должен входить прямо в контакт между столбиками, если конструкции вилкообразных контактов позволяют подсоединять провода к верхней части контакта. Расстояние между столбиками контакта должно быть заполнено двойными изгибами провода или дополнительным проводом, если это позволяет расстояние между зубцами (см. рисунки 7с и 7d).

4.3.4 Непрерывная прокладка шины

Если нужно соединять три и более контакта, то допускается прокладывать непрерывную одножильную шину широкого сечения от контакта к контакту (см. рисунок 8) при условии, что:

a) соединения с первым и последним контактом удовлетворяют требования 4.3.1;

b) провисающая часть провода перемычки изгибается так, чтобы обеспечить отсутствие напряжения при внешних нагрузках;

c) при использовании перфорированных контактов провод должен соприкасаться по меньшей мере с двумя сторонами перфораций контакта (см. рисунок 8е).

Рисунок 8 — Закрепление провода в последовательный ряд

Рисунок 8 — Закрепление провода в последовательный ряд

4.3.5 Ремонтопригодные петли

Проволочные провода должны заделываться в контакт с небольшой петлей или плавным изгибом, как показано на рисунке 9. Петля должна быть достаточной, чтобы допускать ремонт в полевых условиях (запас провода для перепайки). После пайки провода должны удовлетворять требованиям 4.3.6 к изоляционному зазору.

Рисунок 9 — Ремонтопригодная петля провода

Рисунок 9 — Ремонтопригодная петля провода

4.3.6 Освобождение от изоляции

Освобождение между концом изоляции провода и паяным соединением должно быть таким, как указано на рисунке 10:

a) минимальное освобождение: изоляция может соприкасаться с пайкой, но не должна покрываться припоем; контур проводов не должен быть закрыт изоляцией;

b) максимальное освобождение: должно быть меньше двух диаметров провода с учетом изоляции, но не менее 1,5 мм; свободный от изоляции провод не должен создавать короткое замыкание с проводником другой цепи.

Рисунок 10 — Размеры «с» освобождения от изоляции

Рисунок 10 — Размеры освобождения от изоляции

4.3.7 Ориентация намотки провода

Проволочные выводы допускается наматывать по часовой и против часовой стрелки (согласование направлений возможного напряжения), но необходимо продолжать изгиб заделки проволочных выводов, что не должно мешать наматыванию других проводов на контакт.

4.3.8 Максимальное число креплений

Не допускается больше трех креплений к любой секции турельного или вилкообразного контакта и больше трех креплений к любому контакту, если контакт не спроектирован для размещения более трех креплений.

4.3.9 Амортизирующие профили выводов

Рекомендуется выводам компонента или проводам, соединенным с контактом, обеспечить амортизирующий профиль (см. рисунок 11). Компоненты не должны жестко натягиваться между незакрепленными между собой контактами.

Рисунок 11 — Примеры амортизирующих профилей выводов

Рисунок 11 — Примеры амортизирующих профилей выводов

4.3.10 Перфорированные или просверленные контакты

Для присоединения провода к одному контакту провод(а) должен/должны проходить через проушину и наматываться вокруг контакта (см. рисунок 12). Если применяются последовательные соединения, то провод должен прикрепляться к конечным контактам (первому и последнему) тем же способом, которым провода прикреплялись к одиночным контактам. Проволочная перемычка должна соприкасаться, по меньшей мере, с двумя краями каждого промежуточного контакта (см. рисунок 8е).

Рисунок 12 — Намотка провода на перфорированный контакт

Рисунок 12 — Намотка провода на перфорированный контакт

Для конструкций, утвержденных потребителем, которые включают в себя провешивание/сцепление проводов. Провод(а), прикрепленные к перфорированным контактам, должны соприкасаться по меньшей мере с двумя (смежными или несмежными) поверхностями контакта. Намотка провода должна состоять минимум из поворота и максимум из поворота. Концы вывода или провода могут заходить за контакт максимум на один диаметр вывода (см. рисунки 12d и 12е).

4.3.11 Пайка трубчатых контактов и трубчатых контактов с дуплом

Провода должны впаиваться в полые трубчатые контакты с хвостовыми дуплами способом, который обеспечивает полное заполнение дупла припоем и предотвращает сохранение в полости контакта остатков флюса.

4.3.11.1 Пайка проводов и выводов к трубчатым контактам

В один трубчатый контакт не должно устанавливаться более трех проводов. Не допускаются нарушение скрутки и сдвигание жилы. Провод или провода должны вводиться на полную глубину хвостового дупла контакта, а галтель припоя должна формироваться вдоль соприкасающихся поверхностей. Припой должен смачивать всю внутреннюю полость и должен заполнять по меньшей мере 75% «горловины» полости. Припой должен быть видим в коллекторном отверстии и может слегка возвышаться над ним. Припой может переполнять полость. Выход припоя на обратной стороне полости должен быть незначительным.

5 Требования к приемке

Материалы, технологические процессы и процедуры, описанные и установленные в ГОСТ Р МЭК 61191-1, направлены на обеспечение качества паяных соединений выше по классу, чем минимальные требования к монтажу, установленные в данном разделе. Рекомендуется применять технологические процессы с компонентами управления, способные производить изделия, удовлетворяющие или превышающие требования критериев приемлемости изделий класса С.

5.1 Управляющие и корректирующие действия

Подробные требования к приемке, пределам корректирующих действий, определению пределов управления и общим критериям качества монтажа, описанным в ГОСТ Р МЭК 61191-1, являются обязательной частью данного стандарта. Кроме того, все сборки должны соответствовать всем последующим требованиям к поверхностному монтажу и приемке соединений.

5.2 Пайка контактов

Контактам, установленным в металлизированные сквозные отверстия, рекомендуется обеспечивать признаки хорошего смачивания, как на фланце контакта, так и на контактной площадке или области заземления. См. таблицу 2.

Таблица 2 — Металлизированные сквозные отверстия с контактами. Допустимые состояния

Критерий состояния | Значение критерия для класса | ||

А | В | С | |

А) Минимальный угол смачивания припоем со стороны вытекания припоя для вывода и хвостовика, град. | Параметр не задается | 180 | 270 |

В) Минимальная степень вертикального заполнения припоем, % | То же | 75 | 75 |

С) Минимальный угол смачивания и галтели припоя со стороны подачи припоя, градус | 270 | 270 | 330 |

D) Минимальная степень покрытия исходной площади контактной площадки смоченным припоем со стороны вытекания припоя, % | 0 | 0 | 0 |

Е) Минимальная степень покрытия площади контактной площадки смоченным припоем со стороны подачи припоя, % | 75 | 75 | 75 |

Смачивание припоем относится к припою, нанесенному в процессе пайки. | |||

5.2.1 Крепление провода на контакте

Для плоских и цилиндрических контактов количество припоя должно регулироваться таким образом, чтобы контур провода или контакта был различим в припое по всему отверстию для пайки. Отверстие в монтажном столбиковом контакте не требуется заполнять припоем.

5.3 Маркировка детали и кодовые обозначения

Маркировки детали и позиционные обозначения должны быть разборчивыми, а компоненты рекомендуется устанавливать таким образом, чтобы была видна маркировка.

6 Ремонт дефектных паяных соединений

Ремонт дефектных паяных соединений должен проводиться после документального оформления зарегистрированного отклонения. Эти данные должны использоваться для указания возможных причин и для определения корректирующего действия, если оно требуется в соответствии с ГОСТ Р МЭК 61191-1. При выполнении доработки каждое доработанное или переоплавленное соединение должно проверяться по требованиям 5.2 (см. перечень дефектов в таблице 3).

Таблица 3 — Дефекты крепления контакта и пайки

1 | Дефекты, указанные в таблице 2 ГОСТ Р МЭК 61191-1. |

2 | Повреждение провода больше, чем допускается в таблице 1. |

3 | Обуглившаяся изоляция проводки или компонентов. |

4 | Амортизирующий профиль на выводах или проводах, не соответствующий требованиям. |

Примечание — Припой в изгибе амортизирующего профиля препятствует снятию напряжения. | |

Приложение А (справочное). Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации

Приложение А

(справочное)

Таблица А.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

МЭК 61191-1:1998 | IDТ | ГОСТ Р МЭК 61191-1-2010 Печатные узлы. Часть 1. Поверхностный монтаж и связанные с ним технологии. Общие технические требования |

Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: — IDТ — идентичный стандарт. | ||

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2011

docs.cntd.ru

мерную резку, удаление изоляции и заделку

проводов вручную выполняют ножницами, кусачками, определяя длину провода по шаблону.

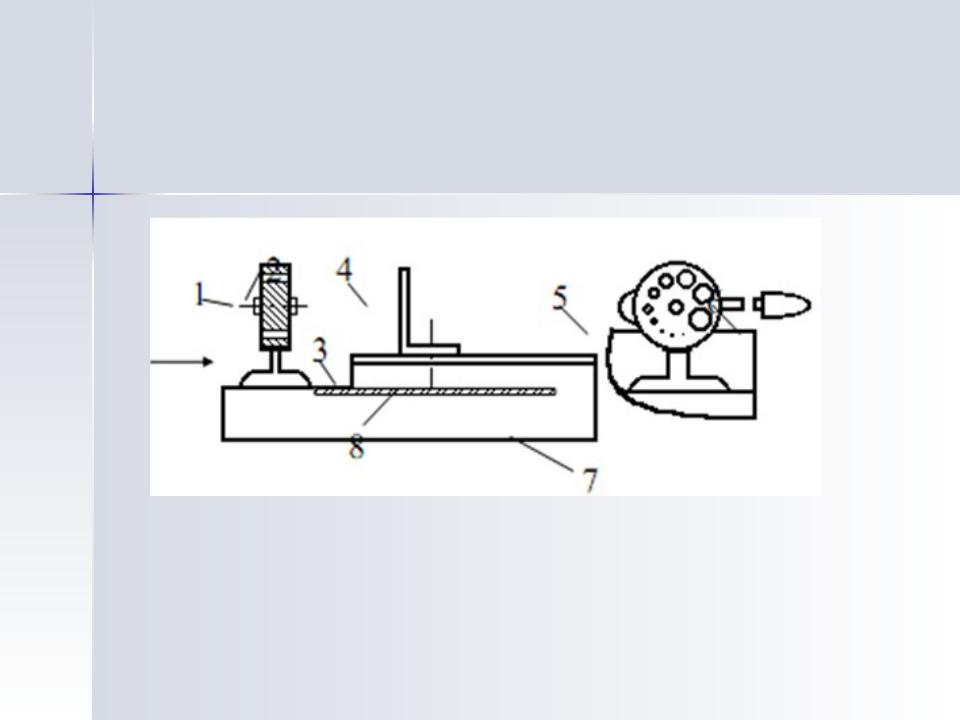

. В мелкосерийном производстве эта операция механизируется с помощью устройств мерной резки (рис. 11.2).

Устройство состоит из упора 1 с закрепленной на нем стрелкой 4. Упор жестко крепится на столе 7 гайкой-барашком так, чтобы стрелка 4 совпадала с делением линейки 8. Резка производится между отверстиями в неподвижном 2 и подвижном 3 дисках путем поворота диска 3 вручную рукояткой 5. Диск 3 возвращается в исходное состояние с помощью пружины 6. Приспособление позволяет получить точность нарезки ±0,7 мм. В других конструкциях вращение диска осуществляется11

электродвигателем.

Резку проводов (различных марок и сечений) длиной от 50 до 1350

мм и зачистку концов обжигом пластиковой изоляции по концам на расстоянии 5—10 мм при массовом производстве выполняют на специальных автоматах (рис. 11.3). Провод с катушки 1 протягивается через механизм предварительной подачи 2, роликовый механизм рихтовки 3, мерный ролик 4, механизм подачи (ролики 5, 6), механизм зажима 7,9, механизм обжига 8 к механизму резки 10.

При достижении заданной длины ведущие подвижные ролики 5 отходят от ведущих неподвижных роликов 6 с помощью пневмосистемы, но происходит фиксация провода зажимами 7 и 9. После этого механизм обжига 8 наджигает изоляцию провода в двух местах. Далее провод разрезается отрезным ножом 10 и выталкивается зажимом 9 с помощью пневмосистемы в тару. Производительность автомата достигает 2000 шт/ч.

12

Зачистка

тонких

проводов

В настоящее время в технологии электронной промышленности используют провода ультратонкого сечения (0,03 мм2), причем длина отрезка зачастую составляет менее 50 мм. Обрабатывать такие провода вручную очень сложно ввиду малого сечения проводов и жестких требований к параметрам обработки. Машины мерной резки и зачистки работают по технологии «подающих и принимающих механизмов». При малой длине отрезка провода эта технология перестает работать, так как малой длины отрезка не хватает для захвата принимающим устройством. Таким образом, качественно обрабатывать провода марок МГТФ, НВ, МС не представляется возможным.

Для решения этой проблемы компания KODERA ELECTRONICS CO., LTD (Япония) разработала новую технологию обработки коротких проводов ультратонкого сечения. Это технологическое решение впервые применено на современной модели 2007 года KODERA Casting C391. Особенность данной машины заключается в том, что минимальная длина обрабатываемого отрезка составляет всего 6 мм! Новая технология зачистки длиной (0,1-25 мм)позволяет не только обрабатывать тонкие провода с малой длиной нарезки, но и увеличивает скорость обработки проводов сечением 0,03- 5,0 мм2 до 13000 отрезков в час, при условии длины нарезки 100 мм.

Система подачис четырьмя роликами с одной стороны; удобство управления и контроля — сенсорный ЖК-дисплей; предотвращение засорения режущего инструмента — наличие системы очистки ножей.

1.МГВ, МГВЛ, МГВЛЭ, МГВСЛ – электрообжигом,

2.МГСЛ (с внутренней изоляцией из стекловолокна)

– надрезом на автомате, специальными щипцами;

3. МГТФ, МГТФЛЭ (термостойкая фторопластовая изоляция) – надрезом;

4.ЛПЛ (хлопчатобумажная пряжа), МОГ (шелк, капрон), МГТЛ (лавсановая) – электрообжигом;

5.МШВ, МГШВ (пленочная и волокнистая изоляция)

– электрообжигом;

6.ПЭТ, ПЭЭЛ (эмалевая изоляция) – шлифовальной шкуркой, шабером;

7.ПЭВ, ПЭМ – погружением в муравьиную кислоту;

8.ЛЭШО, ЛЭШД – нагрев в пламени спиртовой горелки и погружением в спирт с последующей протиркой бязью или погружением в расплав солей (KCl) при температуре 768 С на 1-2 секунды.

Для зачистки изоляции применяют специальные приспособления, удаляющие изоляцию обжигом и стягиванием съемником изоляции (рис. 11.5). Основными рабочими органами являются нить накала 3 и губки-ножи 2. Нить прожигает изоляцию при повороте провода 1 вокруг оси.

Губки являются опорой для провода при прожигании изоляции, предохраняют ее от обугливания, обеспечивают снятие изоляции. Для исключения надрезов губки полируются и имеют радиус скругления 0,08 мм.

К механическим приспособлениям,

предназначенным для снятия любой изоляции, относится устройство с механическими щетками, которые вращаются с помощью электродвигателя в противоположных направлениях.

Зазор между щетками регулируется.

Время зачистки изоляции 2—3 с.,

производительность 150—300 проводов в час, длина снимаемой изоляции 5—20 мм.

К недостаткам механического способа относятся уменьшение диаметра, насечки, скручивание, трудности при обработке проводов малого диаметра (0,02—0,05 мм).

В связи с развитием более совершенных методов объемного монтажа все шире внедряется комплексная механизация и автоматизация подготовки проводов к монтажу. Примером является автомат для мерной резки, зачистки изоляции и лужения проводов марок МШВ,МГШВ,МГВ на длину от 40 до 300 мм (рис. 11.6), который состоит из цепной передачи 5, укладчика провода 2, совершающего качательное движение, катушки с запасом провода 1, щеток 4, зоны обжига изоляции 3, зон флюсования 6, лужения 7, влагозащиты 8, ножей 9.

При перемещении цепей и качании раскладчика провод, сматываясь с катушки, перемещается вместе со штырьками цепи и попадает в зону обжига изоляции 3. Затем щетками 4 снимается оксидная пленка. Флюсование осуществляется войлочным валиком 6. Лужение происходит в волне припоя 7, влагозащита — в ванночке 8 с вращающимся войлочным роликом, а затем ножами 10 провод отрезается. Заделку концов провода с волокнистой изоляцией осуществляют с помощью нитроклея, путем одевания полихлорвиниловых трубок или наконечников из пластмасс, нитками (оклетневка). Оклетневка заключается в наматывании на изоляцию слоя цветных хлопчатобумажных или шелковых ниток, которые затем покрывают клеем БФ-4 или нитролаком (рис. 11.7)

studfile.net

Электрический провод – выбор сечения, подготовка к монтажу и соединение

На странице представлен перечень опубликованных на сайте статей, посвященных выбору сечения и типа провода для электропроводки, подготовке и монтажу электрических проводов.

Как выбрать акустический кабель, снять изоляцию с проводов с помощью универсального инструмента и стриппера, как правильно соединять алюминиевые провода, медные и алюминиевые перебитые в стене – все эти вопросы в деталях рассмотрены и проиллюстрированы фотографиями.

Выбор сечения провода кабеля по току и потребляемой мощности

Таблицы для выбора сечения медного и алюминиевого провода по мощности или силе тока для напряжения 12, 220 и 380 В. Таблица потребляемой мощности и силы тока бытовыми электроприборами. Онлайн калькуляторы для вычисления сечения провода. Как перевести ватты в киловатты.

О выборе акустического кабеля для звуковых колонок

Как влияет на качество аудио кабеля чистота меди жилы, скин-эффект, экранирующая оплетка, шероховатость, покрытие жил и изоляция. Выбор по таблицам сечения акустического кабеля для подключения звуковой колонки. Факторы аудиосистемы, влияющие на естественность звуковоспроизведения.

Соединение проводов, клеммной колодкой, на резьбе и пайкой

Способы соединения проводов скруткой и пайкой. Как соединять провода в распределительной коробке. Механическое соединение проводов на резьбе, клеммной колодкой, заклепкой, обжимкой. Соединение тонких проводов, типа мишура и коаксиального кабеля.

Как соединять алюминиевые провода

Таблица электрохимических потенциалов (мВ) возникающих между соединенными проводниками. Соединение электрических алюминиевых проводов скруткой, на резьбе, с помощью клеммных колодки и неразъемное соединение методом обжатия.

ydoma.info

Навесные монтажные провода — Публикации А-Контракт

Основные правила.

1. Навесные монтажные провода должны размещаться на стороне платы или сборки, предназначенной для компонентов, если не указано другое.

2. Навесные монтажные провода должны прокладываться по принципу X-Y настолько прямо, насколько это возможно, делая как можно меньше изгибов. (см. Рис.1)

3. Навесные монтажные провода не должны подниматься больше, чем на 3,2 мм (0,125” дюймов) над поверхностью платы или не выше компонентов или выводов таким образом, чтобы они не мешали монтажу печатной платы.

4. Проводящие навесные провода длиннее чем 12,7мм (0,50”) не должны использоваться. Проводящие навесные провода короче 12,7 мм не должны нарушать минимальный электрический зазор (размер 12,7 мм обозначает длину между подсоединением).

5. Навесные монтажные провода могут проходить через площадки компонентов, только если обеспечено достаточное провисание, чтобы если понадобится добавить/удалить компонент, провод мог быть отодвинут. Навесные провода не должны проходить над площадками или отверстиями, используемыми как тестовые точки.

6. Навесные монтажные провода не должны быть проложены под или над выводами компонентов или самим компонентами. Нужно избегать контакта с источниками тепла.

7. Навесные провода не должны проходить через установочные поверхности компонентов, если только схема сборки не запрещает прокладывание в других зонах.

8. Навесные монтажные провода должны иметь снятие напряжения.

9. Навесные монтажные провода могут проходить через сквозные отверстия при условии, что провод изолирован, а в отверстие помещен изолирующий рукав. Если отверстие необходимо, используйте следующий метод (см.Рис.2):

- Просверлите отверстие на 25 мм (0,010″) больше, чем диаметр изоляции

- Проверьте отверстие на наличие заусениц или открытых внутренних цепей

- Задокументируйте дополнительное отверстие в контрольном чертеже.

Важно: Будьте аккуратны, чтобы просверленное отверстие не повредило поверхностные или внутренние проводники.

10. Навесные монтажные провода, впаянные в сквозное отверстие, должны быть видны с противоположной стороны.

11. Навесные монтажные провода, припаянные к приподнятым или обрезанным выводам компонента, должны быть изолированы, чтобы избежать короткого замыкания (см. Рис.3).

12. Навесные монтажные провода могут быть подсоединены различными методами (см. иллюстрации).

Подготовка печатной платы

1. Очистите площадь.

Важно:

Когда провода уже установлены, очистка может быть намного сложнее.

2. Удалите материал покрытия или окисление, если это необходимо, с выводов компонентов, площадок или проводников там, где концы проводов будут припаиваться. Очистите площадь.

3. Удалите припой с точки присоединения, если необходимо. Очистите площадь.

4. Измерьте приблизительно длину каждого провода, если необходимо.

Выбор навесных проводов

1. Проводящие навесные провода длиннее чем 12,7мм (0,50”) не должны использоваться. Проводящие навесные провода короче 12,7 мм не должны нарушать минимальный электрический зазор (размер 12,7 мм обозначает длину между подсоединением).

- Провода, покрытые серебром, не должны использоваться; при некоторых условиях может произойти коррозия проводов.

- Нужно выбрать наименьший диаметр провода, способный выдержать требуемый ток.

- Требования к изоляции провода должны выдерживать температуры пайки, иметь определенную резистивность к истиранию, иметь диэлектрическое сопротивление равное или лучшее, чем у материала изоляции платы.

- Рекомендуемые провода – это твердые изолированные медные провода с выводами, покрытыми оловом, 22 до 32 AWG с изоляцией Kynar, Milene, Kapton, Teflon или эквивалентной им.

Предупреждение: провода с зазорами или поврежденными проводниками не должны использоваться.

Подготовка проводов

1. Обрежьте провод приблизительно на 12,7 мм (0.50″) длиннее, чем необходимая длина.

Важно:

Длина и калибровка провода могут быть критичными. Все провода имеют электрическое сопротивление (импеданс) потоку электричества. Импеданс очень важен для электрической цепи. Всегда сверяйтесь со списком особых требований для навесных проводов.

2. Срежьте изоляцию с каждого конца провода.

Важно

Длина обрезки зависит от способа подсоединения.

3. Если нужно, покройте обрезанные концы припоем. Очистите, если необходимо.

Подсоединение и прокладка навесных проводов

1. Сделайте нужную форму провода, если необходимо, и разместите провод в нужное положение в зависимости от способа подсоединения. Разместите провод по центру вывода или площадки компонента, не заходите за стороны. Если провод паяется к выводу компонента, изогните провод минимум на 90 градусов.

2. Припаяйте один конец провода. Очистите, если необходимо.

Важно

Длина паяного соединения должна соответствовать требованиями по приемлемости.

Предупреждение

Изоляция не должна быть удалена больше, чем на два диаметра провода от паяного соединения. Изоляция провода может касаться, но не проникать в паяное соединение при условии надлежащего смачивания провода.

3. Закрепите провод, как нужно, и проведите провод по всей поверхности платы. Прокладывайте провод ко второй точке подсоединения по максимально короткому пути по направлениям XY с наименьшим возможным количеством изгибов.

Важно

Навесные провода не должны прокладываться надо или под выводами компонентов или самими компонентами. Контакт с источникам тепла нужно избегать.

Предупреждение

Не изгибайте провод на радиус меньший, чем три диаметра проводника.

4. После прокладывания провода припаяйте второй конец провода. Очистите, если нужно.

Предупреждение

Навесные монтажные провода, припаянные к приподнятым или обрезанным выводам компонента, должны быть изолированы, чтобы избежать короткого замыкания.

Прикрепление навесных проводов

1. После того, как провод припаян с обоих концов и очищен, если это необходимо, провод должен быть прикреплен к поверхности платы.

Важно

Прикрепление не требуется, если провод изолирован и длина изоляции меньше 25 мм — 1.00″.

2. Прикрепите провод одним из следующих методов:

- Полоски или точки из клейкой ленты (см. Рис.4)

- Набор быстрого клея. (См. Рис. 5)

- Клей для горячего расплава. (см. Рис. 5)

D. Горячее крепление. Некоторые провода производятся со специальным клеевым покрытием. Они крепятся к поверхности платы с помощью нагрева специальным крепежным инструментом (см. Рис.6)

3. Закрепите провод в пределах 6,0 мм (0.25″) от каждого паяного соединения.

4. Закрепите провод в пределах 6,0 мм (0.25″) от каждого изгиба провода.

5. Закрепите провод через интервал не менее 25 мм (1.00″) на прямых участках провода.

a-contract.ru

Монтажные провода. Марки. Применение

Изготавливаются из чистой электротехнической меди, применяются при объёмном монтаже для внутриблочных и межблочных соединений. Провода могут быть одножильными и многожильными. Большинство монтажных проводов для обеспечения быстрой и надёжной пайки и для зашиты от окисления выпускают с лужёными токоведущими жилами. Лужение производят припоями ПОС-40. ПОС- 61. для высокочастотных цепей радиоэлектронной аппаратуры лужение может быть выполнено серебром.

Если провода используют при температуре 250 градусов и более, то для защиты от окисления их покрывают никелем.

Сечение токоведущей жилы выбирают в зависимости от величины проходящего по ним тока. Сечение соответствует определенному ряду в соответствии со стандартом.

Изоляцию провода выбирают в зависимости от величины рабочего напряжения и условий эксплуатации. В условиях нормальной температуры и влажности используют провода с полихлорвиниловой и волокнистой (хлопчатобумажной) изоляций. В условиях повышенной температуры и влажности применяются провода с изоляцией из фторопласта, стекловолокна, резины. Для защиты от внешних электромагнитных полей используются экранированные провода. Экраны изготавливают из тонкой лужёной медной проволоки.

Маркировка проводов:

ПMB — провод монтажный в полихлорвиниловой изоляции(одножильный)

МГВ — провод монтажный гибкий в полихлорвиниловой изоляции многожильный)

МГШВ — провод многожильный монтажный в шёлковой виниловой изоляции

МГВЭ — провод монтажный гибкий в полихлорвиниловой изоляции (многожильный) экранированный

МГШВЭ — провод многожильный монтажный в шёлковой виниловой изоляции экранированный

МГТФ — провод монтажный гибкий термостойкий с изоляцией из фторопласта

МГТФЭ — провод монтажный гибкий термостойкий с изоляцией из фторопласта экранированный

МГСТ — провод многожильный термостойкий с изоляцией из стекловолокна

В конструкторской документации обязательно указать ГОСТ или технические условия, в соответствии с которыми изготавливают провод, марку провода, сечение токоведущей жилы, при необходимости – цвет.

Виды монтажа.

Объемный монтаж.

Обеспечивает соединение различных электро и радиоэлементов, узлов, модулей РЭА в единую конструкцию при помощи проводов, кабелей, жгутов, разъемов и т.д. Микросхемы при объемном монтаже не применяются.

5.1.1Объемный монтаж выполняется в следующей последовательности:

1. Мерная резка провода в соответствии с технической документацией.

2. Удаление изоляции с жил монтажных проводов.

Изоляция монтажных проводов снимается методом электрообжига (электронож или паяльник). Применение кусачек и другого режущего инструмента не допускается во избежание обрыва отдельных проволок. Потемнение и оплавление изоляции при обжиге допускается не более чем на 1мм. Изоляцию снимают на расстоянии 10-15мм.

3. Заделка концов волокнистой изоляции провода или экранирующей оплетки при помощи нитяного бандажа, клея, изоляционной трубки.

4. Скрутка и лужение токоведущей жилы.

Жилы многожильных проводов скручивают под углом 15- 30 градусов к оси провода. После скрутки провод залуживают, отступая от изоляции 1мм. Лужение должно быть «скелетным».

5. Закрепление монтажных проводов.

Способ крепления провода зависит от типа контакта, к которому необходимо припаять провод:

1. Штырьковые контакты. К ним провода сечением 0.35мм2 и меньше крепят полным оборотом вокруг штыка. Провода большего сечения крепят на три четверти оборота. Крепить провода нужно так, чтобы расстояние от пайки до изоляции провода было 0.5-2мм (I мм). На I штырёк допускается крепить не более трёх проводов, каждый провод закрепляется самостоятельно.

2. Трубчатые контакты.Пайка производится без механического крепления. Провод заводят в контакт и запаивают так, чтобы расстояние от пайки до изоляции провода было 0.5-2мм

3. Лепестковые контакты. Маломощные контакты (легко гнутся) паяют без механического крепления. Провод заводят в отверстие, плотно зажимают к лепестку и запаивают по всей поверхности соприкосновения.

Мощные контакты. К ним провода припаивают с предварительным механическим креплением. На один лепесток крепят не более трёх проводов. Так же необходимо соблюдать основное требование при пайке проводов — расстояние от пайки до изоляции провода должно быть 0.5-2мм.

5.1.2. Обработка экранированных проводов.

Монтаж приборов и блоков производят экранированными проводами, если они подвержены воздействию электромагнитных помех или создают их сами.

Экранирующие оплётки должны быть заземлены в местах, указанных на чертеже или в монтажной схеме. Оплётка проводов длиной более 100мм должна быть заземлена с обеих сторон. Заземляющий вывод может быть выполнен самой оплёткой или гибким проводом соответствующего сечения, который соединяется с заземляющим лепестком или контактом. Экранирующая оплётка не должна касаться корпуса прибора. При необходимости её следует поместить в изоляционную трубку.

Заделка концов экранирующей оплётки и её заземление должны исключаться повреждения основной изоляции. Не допускаются надрезы и проколы основной изоляции, а так же обрыв проволок экрана в месте выхода из него провода. Если не требуется заземление, то оплётка убирается так, чтобы расстояние от торца экрана до токоведущей жилы было в пределах 10-25мм. Для закрепления экранирующей оплётки можно использовать изоляционную трубку, подобранную по внешнему диаметру провода, которую при необходимости закрепляют клеем. Для закрепления используют нитяной бандаж 5-10мм. Бандаж может быть так же выполнен медным лужёным проводом с последующей пайкой. В этом случае под экраном помещают теплоизоляционный диэлектрический материал (фторопластовая трубка или лакоткань). При необходимости заземления под проволочный бандаж помешают обработанный монтажный провод с изоляцией и пропаивают.

5.1.3 Вязка жгутов.

Два и более параллельно идущих провода длиной более 50мм должны быть связаны в жгут. Раскладку и вязку жгутов в целях идентичности изготовления и ускорения работы в условиях серийного производства осуществляется на шаблонах.

Шаблоны изготавливаются по монтажной схеме или по чертежам на жгут. Шаблон изготавливается на диэлектрическом основании, на котором наносят трассировку (рисунок, чертёж) жгута, в соответствии со схемой. Для выпуска проводов из жгута предусматривают отверстие в соответствии с чертежом, в местах перегиба жгута устанавливают шпильки. На разъёмах указывается маркировка разъемов и номера контактов, выход провода из жгута должен быть строго против места пайки. Провода на шаблоне раскладывают в соответствии с таблицей проводов, где указываются, откуда и куда идёт провод, сечение и цвет провода.

Провода в жгуте укладывают ровно без выступов и перекрещивания. Длинные провода укладывают в верхней части жгута с лицевой стороны, чтобы все ответвления выходили из под них. Провода малых сечений и экранированные провода укладывают внутри жгута. В жгуте предусматривают запасные провода, из расчета 10% от общего количества. Запасные провода укладывают одного цвета, их концы изолируют и закрепляют на видном месте.

Вязку жгутов производят хлопчатобумажными или льняными нитками, которые пропитывают влагоотталкивающим материалом. Также для вязки жгута используют тонкие изоляционные плёнки. В зависимости от количества проводов в жгуте и диаметра жгута, вязку выполняют в одну или более ниток с натяжением.

Шаг вязки (расстояние между узелками) примерно равно диаметру жгута, но не более 25мм. В местах разветвления жгута должны быть выполнены бандажи 5-10мм. В местах изгиба жгута шаг вязки должен быть уменьшен. На провода в жгуте надевают изоляционные трубки или бирки с указанием номеров контактов.

Для защиты жгутов от тепловых и механических воздействий применяют дополнительную изоляцию в соответствии с документацией на изготовление жгута.

От механических повреждений жгут обматывают киперной лентой, полихлорвиниловой или другой изоляцией. При необходимости крепления жгута скобами или хомутами под них ставят дополнительную эластичную изоляцию, так же от механических повреждений используют металлорукав.

От влияния высоких температур жгут, в соответствии с чертежами, обматывают теплоизоляционным материалом (лакотканью, стеклотканью, фторопластовой плёнкой)

При креплении подвижных жгутов их требуется закрепить так, чтобы провода работали на скручивание, а не на изгиб.

5.1.4.Требования к объемному монтажу.

1. Все соединения проводов должны выполняться только после механического закрепления.

2. Не допускается повреждение изоляции и токоведущей жилы проводов.

3. Гибкие провода при объемном монтаже должны иметь запас по длине на одну две перепайки. Наращивание проводов скруткой или пайкой запрещается. Соединение проводов между собой или с выводами элементов выполняется с помощью монтажных контактов (лепестки, штырьки, колодки).К одному штырьку или лепестку допускается пайка не более 3х проводов. Каждый провод закрепляется самостоятельно.

4. Монтажные провода, кабели и жгуты запрещается располагать на острых кромках узлов и приборов. Необходимо использовать защиту от механических повреждений (втулки, изоляционные ленты и т.д.)

5. Если расстояние между токоведущими контактами менее 2 мм, то на выводы необходимо надеть изоляционную трубку.

6. Подвижные части приборов не должны касаться проводов.

7. Расстояние между ними должно быть не менее 5 мм.

8. разъемы распаивают так, чтобы исключить повреждение провода (снизу вверх и слева направо)

9. При монтаже и ремонте следует правильно располагать провода, чтобы связь между отдельными цепями отсутствовала или была минимальной.

10. При выполнении объемного монтажа необходимо следить, чтобы обрезки проводов и кабелей не попадали в аппаратуру.

Недостатки: высокая трудоемкость, невозможность механизации, трудность в получении идентичных образцов, паразитные емкости и наводки на длинных проводах.

Проверка качества объемного монтажа заключается:

1. в визуальном осмотре качества паяных соединений (соблюдение требований с1-10)

2. в прозвонке проводов, кабелей и жгутов (измерение сопротивления )

Печатный монтаж.

Это электрическое соединение радиоэлементов с помощью плоских печатных проводников на печатной плате, которые получают методом металлизации поверхности, или травлением фольгированного материала. По количеству токопроводящих слоев печатный монтаж может быть односторонним, двусторонним, многослойным.

Печатный монтаж выполняется в следующей последовательности:

1.Проводят входной контроль печатных плат и радиоэлементов:

1.1 проверяется соответствие номиналов элементов с принципиальной схемой и перечнем элементов;

1.2 проводится визуальный осмотр платы и элементов на отсутствие повреждений.

2. Подготовка радиоэлементов к монтажу:

рихтовка и лужение выводов

формовка по месту пайки в соответствии с документацией

3. Установка элементов в соответствии со сборочным чертежом

а) При одностороннем монтаже допускается укладывать детали на поверхность платы, выводы подгибают, если их диаметр меньше, чем 0,7 мм.

б) При двухстороннем монтаже корпус детали должен быть поднят на расстояние 0,5-1,5мм над поверхностью платы.

в) Микросхемы устанавливают в соответствии с маркировкой первого вывода, который должен совпадать с «ключом» на печатной плате. Микросхема устанавливается параллельно поверхности платы до упора выводов. Выводы микросхем при печатном монтаже не подгибают и не подрезают.

г) Диоды и электролитические конденсаторы устанавливают в соответствии с полярностью.

д) транзисторы устанавливают в соответствии с маркировкой Э-Б-К

4. Пайка.

а) В процессе пайки не допускается перегрев печатной платы и элементов. Для этого пайку производить при температуре не более 250о и не более 5 сек.

б) если отверстия металлизированные, то они должны быть заполнены припоем на всю толщину платы.

в) Полупроводники и микросхемы чувствительны к воздействию статического электричества и высоких температур.

Для защиты микросхем и полупроводниковых деталей от влияния высоких температур необходимо:

· использовать паяльник мощностью не более 40 Вт (оптимально 20-25Вт )

· температура пайки должна быть не более 250 градусов.

· пайку выводов производят через один или в шахматном порядке.

· время пайки 2-Зс.

· повторную пайку производить только после остывания предыдущей через 10-15с.

· для пайки диодов и транзисторов применяются теплоотводы, которые устанавливают на вывод детали между корпусом и пайкой. В качестве теплоотвода можно использовать пинцет без насечки или зажимы с медными насадками

Для зашиты микросхем и полупроводниковых деталей от статического электричества необходимо:

· хранить микросхемы и полупроводники в таре завода изготовителя на заземлённых стеллажах. Так же переносить можно только в заводской таре или в фольге;

· рабочее место должно быть оборудовано антистатической пластиной;

· жало паяльника должно быть заземлено;

· прежде чем приступать к работе с микросхемами, монтажник должен надеть антистатический браслет. Провод заземления присоединяют к клемме заземления на рабочем месте (плотно прикручивается или используется штекер с фиксацией)

Антистатический браслет представляет собой металлическую пластину, которая плотно прижимается к руке кожаным или текстильным ремешком.

Металлическая пластина закрыта крышкой, под которой находится резистор 1Мом (устанавливается между проводом подсоединения и металлической пластиной). Браслет соединяется с клеммами заземления многожильным изолированным проводом. 1 раз в 6 месяцев браслеты аттестуют на пригодность. Проверяется величина сопротивления, исправность провода и надежность контактов.

· рабочие места периодически протирают антистатическими пастами

Преимущества печатного монтажа: уменьшение габаритов изделия, возможность автоматизации и механизации производства, устранение паразитных емкостей и наводок, повышение надежности, получение идентичных образцов.

В процессе контроля печатного монтажа визуально проверяется соответствие всем требованиям к формовке и установке элементов на плату, а также к качеству пайки.

Не должно быть:

· отслоения дорожек в результате перегрева

· разрыва дорожки в результате механического повреждения

· «ложных» паек

· замыканий между выводами элементов или контактами на печатной плате

5.3 Поверхностный монтаж.

Является разновидностью печатного монтажа. РЭ элементы устанавливаются на поверхности печатной платы, а не в отверстия, как при печатном монтаже. Для выполнения ПМ требуется специальная элементная база, освоение новых технологических процессов, высокая точность сборочно-монтажных работ.

Преимущества поверхностного монтажа:

1. уменьшаются габариты и масса изделия,

2. повышаются технические характеристики за счет уменьшения длины выводов РЭ и проводников печатной платы.

3. сборочно-монтажные работы полностью автоматизированы.

В основном применяется смешанный монтаж, когда с одной стороны устанавливаются штыревые компоненты, а детали для поверхностного монтажа- с одной или двух сторон.

К элементам ПМ относятся:

1. Печатные платы для ПМ, которые называются коммутационными.

Платы могут быть однослойными и многослойными.

2. компоненты для поверхностного монтажа, которые делят на 3 группы:

а) пассивные элементы

· резисторы, которые имеют прямоугольную или цилиндрическую форму с металлизированными торцами.

· конденсаторы, изготовленные по многослойной технологии из керамики и металла

· диоды

б) активные элементы

· транзисторы, которые имеют 3 или 4 вывода и корпус типа SOT (Smoll outlin транзишин)

· микросхемы в корпусах типа SOIC – малогабаритный; QFP –квадратный выводы с четырех сторон; BGA -с матричным расположением выводов.

в) нестандартные – это намоточные элементы, выключатели, розетки, соединители и т.д.

Технологический процесс пайки при ПМ состоит из следующих операций:

1. нанесение припойных паст и клея

2. монтаж компонентов (установка) – основная операция ПМ, которая должна отличаться высокой точностью

3. Пайка (ИК, волной припоя и т.д.)

4. очистка и промывка от флюса

5. контрольные операции. Визуальный контроль затруднен из-за малых габаритов и высокой плотности монтажа. Поэтому широко используют методы автоматического видеоконтроля на основе распознавания образцов или контроля качества пайки на основе лазерной техники.

Исправление брака при ПМ сводится к повторному выполнению части сборочно-монтажной операции.

Контроль качества монтажа.

Для обеспечения высокого качества продукции и повышения ее надежности осуществляется контроль изделий, т.е. проверка соответствия всех параметров продукции установленным требованиям, которые указаны в ГОСТ; ОСТ, ТУ, инструкциях и т.д.

В процессе изготовления РЭА наиболее часто используют следующие виды контроля:

1. Производственный контроль – контроль производственного процесса и его итога на стадии изготовления продукции.

2. визуальный контроль. Осуществляется внешним осмотром изделия для выявления внешних дефектов, которые могут быть на поверхности изделия

3. входной контроль – контроль продукции поставщика, предназначенной для использования в производстве.

4. Текущий контроль. Осуществляется после каждой или нескольких технологических операций. Позволяет выявить брак до момента окончательной сборки изделия.

5. Выходной (приемочный) контроль – окончательный контроль готовой продукции.

6. контроль может быть полным или выборочным.

Повышение качества и надежности продукции зависит от организации, осуществления и анализа итогов контроля. Выполнение указанных работ должно осуществляться в соответствии со следующей документацией:

· технические условия на изделие;

· инструкции по контролю, которая должна содержать цель контроля, вид контроля, порядок выполнения, предупреждение о наличии опасных напряжений и токов;

· маршрутно — контрольная карта, которая составляется на каждое изделие и содержит все операции контроля;

· ведомость операций технологического контроля.

Контролер должен провести проверку соответствия параметров изделия техническим требованиям. В случае несоответствия контролер обязан забраковать изделие, т.е вернуть на доработку или снять с производства.

Техническая документация.

Схемы.

Для РЭА основной технической документацией являются различные схемы.

Схема — это документ, на котором показаны в виде условных обозначений составные

части изделия и связи между ними.

В соответствии с ГОСТ2701-84 схемы в зависимости от элементов и связей между ними подразделяются на следующие виды:

Электрические (Э)

Кинематические (К)

Оптические (Л)

Комбинированные (С)

При изготовлении изделий РЭА, электрические и смешанные (электрические+кинематические).

Электрических схем, согласно требованиям ГОСТа, существует 7 типов со следующими чертежными номерами:

Структурные (1)

Функциональные (2)

Принципиальные (3)

Монтажные (4)

Подключения (5)

Общие (6)

Расположения (7)

Допускается разработка схем прочих типов (8) и объединенных (0)-схем двух типов на одном конструкторском документе. При этом присваивается наименование схемы, тип которой имеет наименьший порядковый номер. Наименование схемы определяется ее видом и типом. (Э4- электрическая монтажная схема).

При выполнении работ по монтажу, регулировке, и ремонту изделия, а также при разработке схем применяются следующие термины:

ЭЛЕМЕНТ- это составная часть схемы, которая выполняет определенную функцию в изделии и не может быть разделена на части.

УСТРОЙСТВО- совокупность элементов, представляющая собой единую конструкцию (плата, блок).

ФУНКЦИОНАЛЬНАЯ ГРУППА-совокупность элементов, выполняющих в изделии определенные функции и не объединенных в одну конструкцию.

ФУНКЦИОНАЛЬНАЯ ЦЕПЬ- линия, канал, тракт определенного назначения.

(канал звука, изображения и т.д.)

ЛИНИЯ ВЗАИМОСВЯЗИ — отрезок линии, указывающий на наличие связи между функциональными частями изделия.

1.Схема электрическая структурная.

Определяет основные функциональные части изделия, их назначение и взаимосвязь. Функциональные части изображаются в виде прямоугольников, а связи между ними показывают линиями, стрелки на конце которых указывают направление прохождения сигналов. Внутри прямоугольников вписывают наименования, обозначения и типы узлов или частей устройства. Используются для общего ознакомления с изделием, они дают наглядное представление о принципе работы и взаимодействии всех узлов.

2.Схема электрическая функциональная.

Определяет функциональные части изделия, их взаимодействие. При этом на ней детально показывают те части, которые необходимы для понимания процессов работы, второстепенные узлы и элементы изображают в виде прямоугольников. Допускается показывать конкретные соединения (провода, кабели), приводятся позиционные обозначения и наименования элементов, поясняющие надписи и таблицы, параметры в характерных точках (значения токов, напряжений, формы и значения переменных и импульсных сигналов). Используются для более полного изучения принципа работы и при ремонте РЭА.

3. Схема электрическая принципиальная.

Определяет полный состав элементов и связей между ними. Элементы на схеме изображаются в виде условных графических обозначений в соответствии с ЕСКД, также указываются их типы и номиналы. На принципиальной схеме изображаются элементы, которыми заканчиваются входные и выходные цепи (разъемы, зажимы).

Все элементы на принципиальной схеме имеют позиционное буквенно-цифровое обозначение, которое располагают рядом с элементом с правой стороны или над ним. Все элементы, изображенные на схеме и данные о них записывают в «перечень элементов», помещенный на отдельном листе или рядом со схемой.

На схеме могут указываться параметры входных и выходных цепей (частота, сила тока, величина напряжения, сопротивления и т.д.)

Если на схеме изображены элементы, которые подбираются при регулировке, то их условное обозначение отмечают звездочкой.

Марки проводов и кабелей на схеме не указываются.

Принципиальная схема является основным документом для проверки настройки и ремонта БРЭА.

4.Схема электрическая монтажная (соединений).

Показывает соединения составных частей изделия и определяет провода, жгуты, кабели, печатные проводники, а также места их присоединения и ввода.

Устройства и элементы на схеме изображаются в истинном виде. Допускается упрощенное изображение в виде прямоугольников или внешних очертаний. Их расположение и габариты должны соответствовать действительным размерам и размещению. Около элемента ставят позиционное обозначение, присвоенное на принципиальной схеме.

Для упрощения изображения допускается объединять отдельные провода, идущие в одном направлении, в общую линию с присвоением порядкового номера в пределах изделия. К монтажной схеме обязательно прилагается таблица проводов, в которой указывают:

1. № цепи

2. откуда и куда идет провод

3. сечение и цвет провода

Схема используется при монтаже, проверке и ремонте изделия, т.к. значительно уменьшается время поиска цепей и радиоэлементов.

5.Схема электрическая подключений.

Содержит сведения о внешних подключениях изделия. Изображены входные и выходные элементы, расположение которых должно соответствовать их действительному размещению в изделии, также указывают провода и кабели внешнего монтажа. Допускается указывать марки, сечения, расцветку проводов. На схеме также указывают места подключения КИА.

6.Общая схема.

Определяет составные части комплекса и соединения их между собой на месте эксплуатации. Приводятся изображения устройств и элементов, а также проводов, жгутов, кабелей их соединяющих.

7.Схема электрическая расположения.

Определяет относительное расположение составных частей изделия. Допускается условные графические изображения элементов и упрощенные внешние очертания.

Используются при разработке других конструкторских документов, при ремонте и эксплуатации.

Сборочный чертеж.

Основным конструкторским документом для любой сборочной единицы являются

сборочный чертеж и спецификация.

В сборочном чертеже указывается расположение и взаимная связь составных частей изделия, соединяемых по данному чертежу в единую конструкцию.

Спецификация определяет полный состав сборочной единицы.

Сборочный чертеж разрабатывается по принципиальной и монтажной схеме. Содержит сведения о расположении и креплении элементов на плате или другой конструкции.

На чертеже указывают:

1. Габаритные размеры изделия (размеры для справки обозначаются *)

2. Номера позиций всех элементов, которые изображаются в истинном виде

3. Технические требования, которые располагаются на поле чертежа и содержат ссылку на технические документы, в соответствии с которыми производится установка и монтаж радиоэлементов. Так же указываются специальные требования по маркировке, покрытию, пайке.

4. В штампе указывается: наименование изделия, фамилия разработчика, децимальный номер.

5. Радиоэлементы на сборочном чертеже изображаются по наибольшим габаритным размерам. У диодов и электролитических конденсаторов указывается знак полярности (+). У транзисторов указывается эмиттер, база, коллектор. У микросхем и разъемов указывается первый вывод.

6. К сборочному чертежу прилагается спецификация, которая определяет полный состав сборочной единицы и элементов. В нее входят следующие разделы: документация, сборочный чертеж, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы.

По спецификации производится набор комплектующих элементов

7.Технологическая документация.

Технологическая документация предназначена для отражения всей последовательности технологического процесса с указанием режимов, норм времени, расхода материалов и т.д. Разрабатывается на предприятии в соответствии с требованиями ЕСТД.

Технологический процесс — часть производственного процесса непосредственно изменяющая продукт производства

При составлении технологической документации используются следующие понятия и термины:

1. Технологический процесс сборки – это процесс соединения в определенной последовательности отдельных деталей в сборочные единицы для получения готового изделия.

2. Деталь – изделие, сделанное из одного материала без применения сборочных операций.

3. Сборочная единица – ее составные части соединены при помощи разъемных или неразъемных соединений.

4. Узел – простейшая сборочная единица из двух или нескольких деталей.

5. Операция – часть технологического процесса, которая выполняется одним рабочим на одном рабочем месте.

6. переход – часть операции, выполняемая одним инструментом.

К основным технологическим документам относятся:

1.Маршрутная карта.

Применяется в мелкосерийном и серийном производстве. Определяет последовательность прохождения изготавливаемого изделия по цехам или участкам.

2 Карта технологического процесса.

Содержит описание всех операций в процессе изготовления изделия без выделения каждой в отдельный документ. Операции нумеруются двузначными числами по порядку их выполнения (10, 20, 30 и т.д.). В карте указывается оборудование, приспособления, инструмент, необходимая аппаратура и нормы времени.

3. Операционная карта.

Разрабатывается в условиях серийного производства. В ней даётся подробное описание последовательности выполнения каждой операции В ее состав входит полный перечень всех переходов с подробными данными о инструментах и приспособлениях, режимах и методиках изготовления изделия, о способах контроля, так же указываются нормы времени . Переходы каждой операции обозначаются двузначными числами (01,02, 03 и т.д.).

Технологическая инструкция

В ней приводятся физические обоснования и требования ко всем процессам, которые применяются при монтаже, настройке и испытании РЭА.

5. Ведомость материалов.

Содержит данные о подетальных нормах расхода материала.

Типовой технологический процесс сборки и монтажа РЭА состоит из следующих операций:

1. Подготовка ЭРЭ к установке на печатные платы.

2. Подготовка печатных плат к монтажу (установка изоляционных прокладок, монтажных лепестков, теплоотводящих шин ит.д.)

3. Установка ЭРЭ на ПП.

4. Пайка ЭРЭ.

5. Установка и пайка разъемов штекеров и других соединительных деталей.

6. Защит печатных узлов от влаги.

7. Установка печатной платы на каркас ячейки.