Фекальные (сточно-массные) насосы — технические статьи

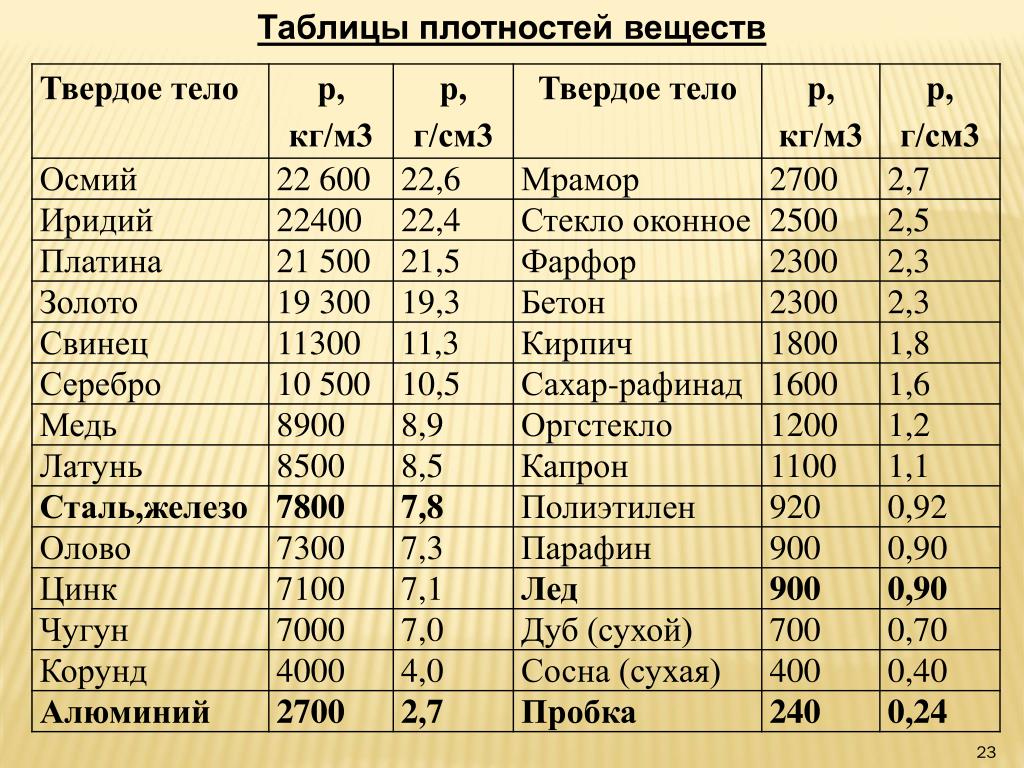

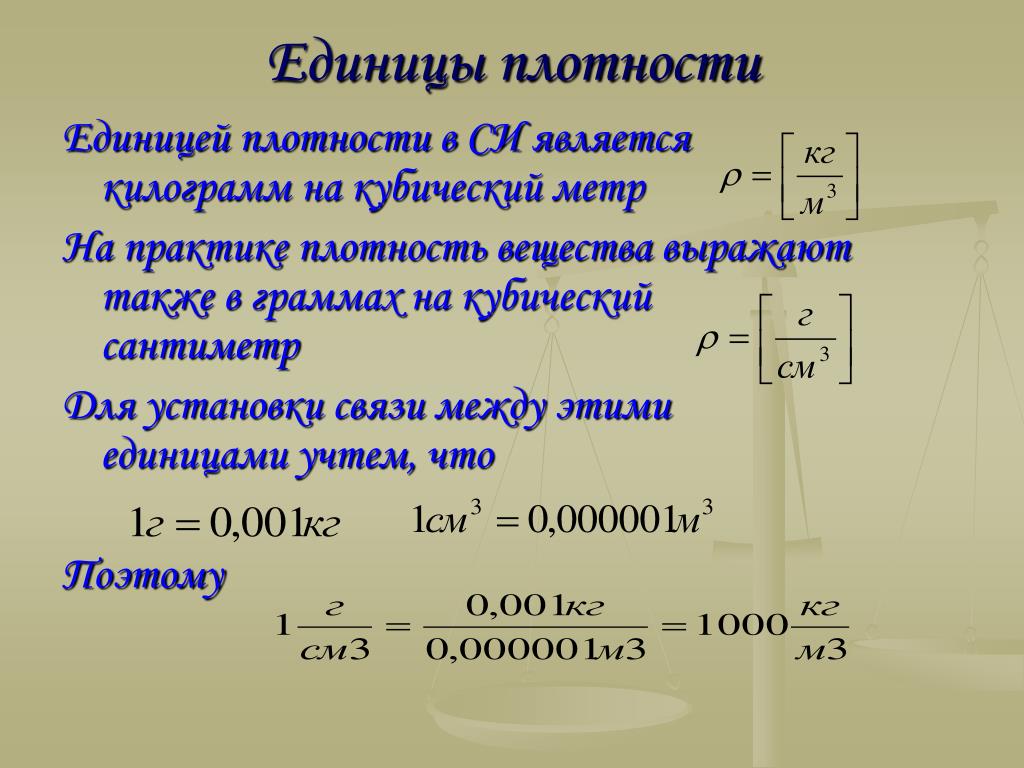

СМ –горизонтальные, центробежные, консольные, одноступенчатые эл.насосные агрегаты. Предназначены для перекачивания бытовых и промышленных загрязненных жидкостей с рН 6-8,5, плотностью до 1100 кг/м3, кинематической вязкостью не более 1.10-6 м2/с, температурой до 90 С, с содержанием абразивных взвешенных частиц не более 1% по объему, размером до 5 мм и микротвердостью не более 9000 МПа.Пример полного обозначения насоса СМ100-65-200а/2-ТСУ-Е-УХЛ4, где:

— 100 -условный диаметр входного патрубка (мм),

— 65 -условный диаметр напорного патрубка,

— 200 -условный диаметр рабочего колеса (мм),

— а –первая обточка рабочего колеса (б –вторая обточка р.к.),

— 2 –обозначение частоты вращения 2900 об/мин (4 –1450 об/мин, 6 –960 об/мин.),

— ТСУ –торцовое сальниковое исполнение,

— Е –взрывобезопасное исполнение насоса,

— УХЛ4 –климатическое исполнение насоса и категория размещения.

Материал деталей проточной части – серый чугун.

Уплотнение вала насосов – сальниковое (обозначается «С») или торцовое (обозначается «ТСУ»).

Взрывобезопасное исполнение насоса имеет индекс «Е»

НС или СД –горизонтальные, СДВ – вертикальные, центробежные,

одноступенчатые, консольные эл. насосные агрегаты. Предназначены для перекачивания бытовых,

промышленных и сточных вод и других загрязненных жидкостей с рН 6-8,5, кинематической

вязкостью не более 1.10-6м2/с, плотностью до 1050 кг/м3, температурой до 80 С, с содержанием

абразивных частиц по объему не более 1%, размером до 6 мм и микротвердостью не более 9000 МПа.

Материал проточной части –чугун.

Уплотнение вала –двойной мягкий сальник.

ФНВг –вертикального или горизонтального монтажа, ФНГ –горизонтальный;

Центробежные, одноступенчатые эл.насосные агрегаты. Предназначены для перекачивания бытовых и

промышленных сточных вод и других загрязненных жидкостей с рН 6-8,5, кинематической вязкостью

не более 1.

Материал проточной части –чугун.

Уплотнение вала –двойной мягкий сальник.

НПК 20-22 –эл.насос погружной канализационный, центробежный,

вертикальный, переносной с закрытым двухлопаточным рабочим колесом. Предназначен для откачки

бытовых (фекальных) и производственных сточных вод в малых системах канализации.

Перекачиваемая среда с рН 6-8, плотностью не более 1050 кг/м3, может содержать абразивные

частицы не более 1% по объему, размером не более 1 мм. Температура перекачиваемой среды до 45

С.

Уплотнение вала – торцовое в масляной ванне.

ЦМФ 50-10 –центробежный, моноблочный, вертикальный, погружной эл.насос.

Предназначен для откачивания фекальных жидкостей, сточных вод с максимальным размером твердых

частиц до 15 мм, плотностью 2500 кг/м3. Температура перекачиваемой жидкости до 35 С.

Температура перекачиваемой жидкости до 35 С.

Материал деталей проточной части –чугун.

Уплотнение вала –торцовое в масляной ванне.

ЦМК 16/27 –центробежный, моноблочный, погружной, вертикальный эл.насос

с трехлопаточным рабочим колесом. Предназначен для перекачивания бытовых фекальных и

производственных сточных вод с рН 6-8, плотностью не более 1050 кг/м3, содержанием абразивных

частиц по объему не более 1% и температурой до 45 С. Размер твердых частиц не более 3 мм,

плотностью до 3000 кг/м3. Допускается использование эл.насоса в качестве переносного средства

для аварийной откачки сточных вод из канализационных колодцев, сборников и т.п.

Уплотнение вала –торцовое в масляной ванне.

Определение оптимального соотношения исходных компонентов в сырьевой смеси для производства керамзита с использованием осадка после биологической очистки сточных вод Текст научной статьи по специальности «Энергетика и рациональное природопользование»

Определение оптимального соотношения исходных компонентов в сырьевой смеси для производства керамзита с использованием осадка после биологической очистки сточных вод

Ю.

Аннотация: Проведено исследование в области технологии получения керамзита с вспомогательными добавками в виде отходов после биологической очистки сточных вод и древесноугольного производства. Проанализировано влияние предлагаемой добавки на вспучивания керамзитового сырья. В статье приведены физико-механические характеристики опытных образцов, основные химические реакции, происходящие при обжиге керамзита с добавлением в сырье отходов.

Ключевые слова: керамзит, угольные отходы, легкоплавкие глины, очистные сооружения, вспучивание, сточные воды, активный ил, экология, строительные материалы, пористость.

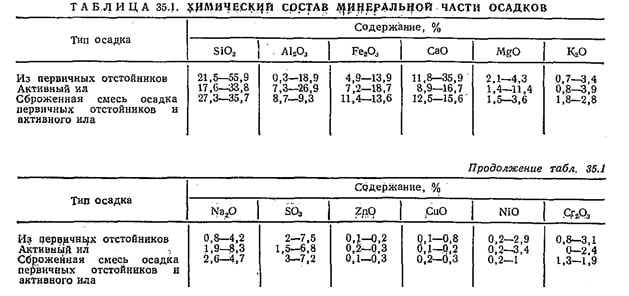

На станциях биологической очистки городских и производственных сточных вод образуются осадки, представляющие собой водные суспензии минеральных и органических веществ различного состава и происхождения [1]. Под хранение этого отхода отчуждаются обширные территории со специально оборудованными площадками. В результате происходит образование экологически опасных объектов-полигонов складирования осадков сточных вод и активного ила, характеризующихся высокой степенью негативного воздействия на окружающую среду и здоровье человека [2].

Под хранение этого отхода отчуждаются обширные территории со специально оборудованными площадками. В результате происходит образование экологически опасных объектов-полигонов складирования осадков сточных вод и активного ила, характеризующихся высокой степенью негативного воздействия на окружающую среду и здоровье человека [2].

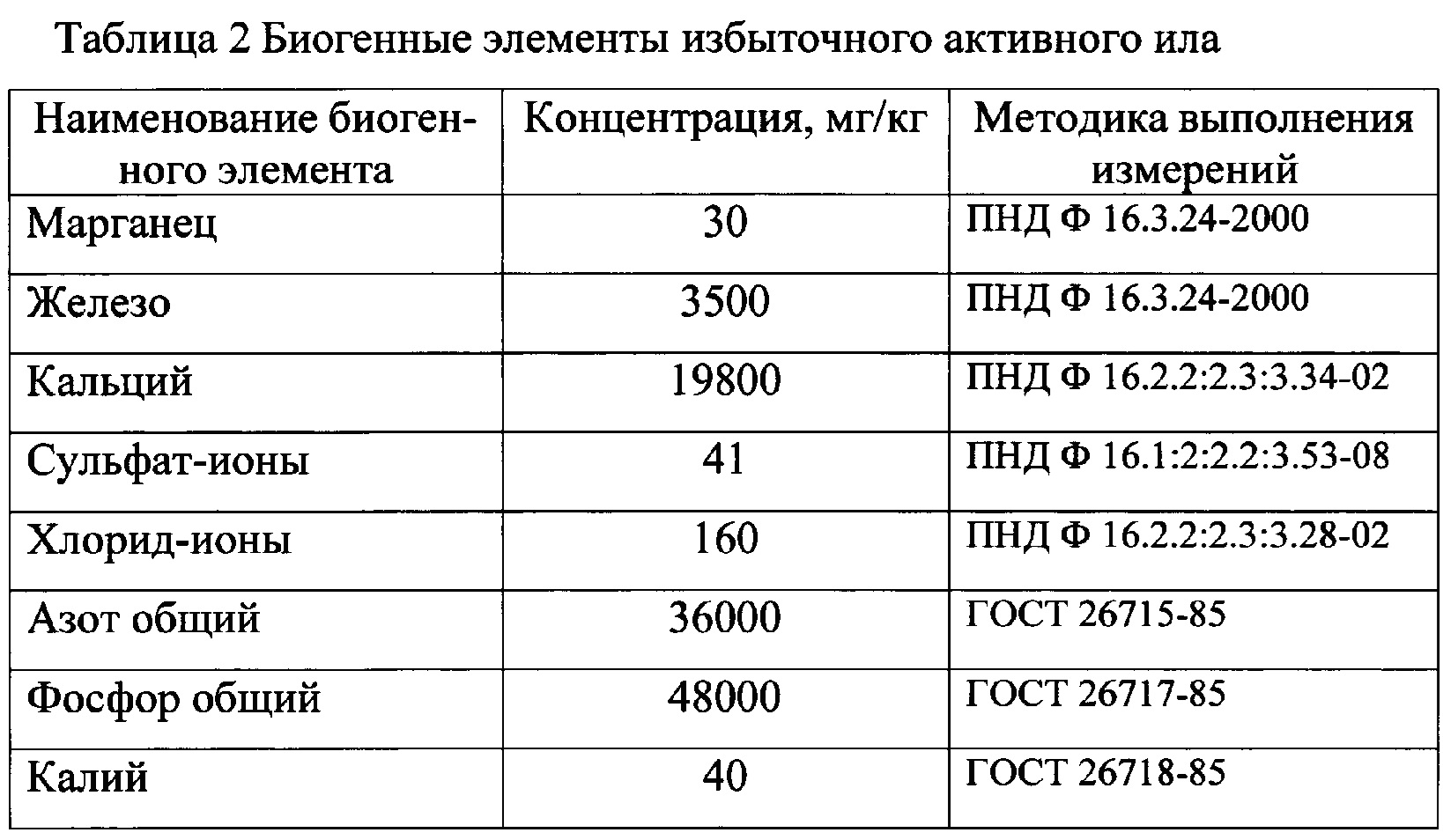

Избыточный активный ил — это сложный органо-минеральный комплекс, органическая часть которого представляет собой биомассу и частично разложившиеся окисленные органические вещества бытовых сточных вод, а также азот- и фосфорсодержащие соединения[1-3].

Предлагаемое нами направление утилизации осадка сточных вод -применение его в качестве корректирующей добавки при производстве строительного материала — керамзитового гравия.

Согласно промышленному опыту хорошо вспучиваются глинистые материалы, содержащие тонкодисперсные органические примеси в пределах 1-5%, однако в некоторых случаях недостаток их может быть восполнен соответствующими добавками (нефтяные продукты и отходы древесноугольного производства) [4-6].

Применение этих добавок обеспечивает некоторое снижение насыпной плотности керамзита, однако не всегда обеспечивает плотность готового продукта. Основной целью исследования является снижение насыпной плотности керамзита при оптимальных прочностных характеристиках и увеличение коэффициента вспучивания его гранул.

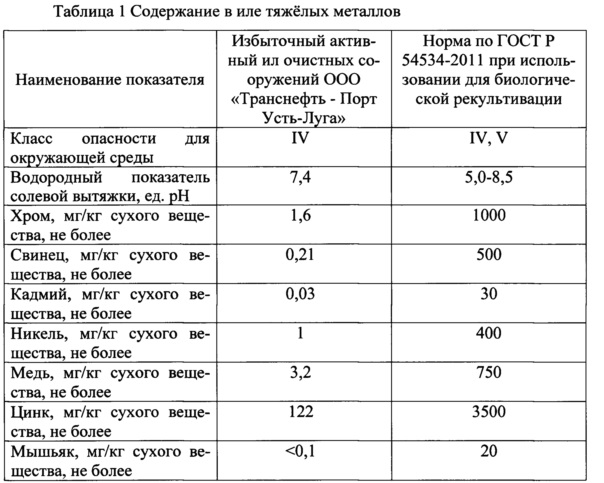

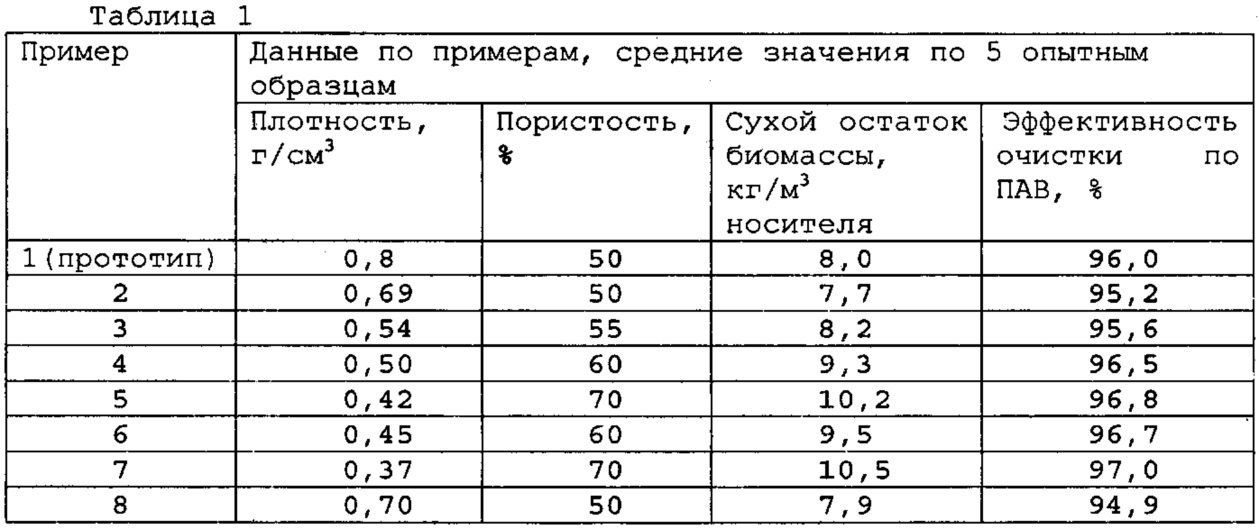

Указанный технический результат достигается тем, что сырьевая смесь для изготовления керамзита включает: глинистое сырье и органоминеральную добавку, содержит в качестве добавок осадок бытовых сточных вод после биологической очистки, отходы древесноугольного производства в соотношении приведенных в таблице 1.

Таблица № 1Состав сырьевой смеси

Глинистое сырье, % 100 92 87 82 72 72

Осадок после биологической очистки 0 5 10 15 20 25

бытовых сточных вод, %

Отходы древесноугольного 0 2 2 2 2 2

производства, %

% общей органики в образце 0 4 5 6 7 8

Осадок бытовых сточных вод содержит, мас. %: органические соединения 28 и минеральные компоненты 72 в том числе минеральный азот (нитратный и аммонийный) 0,29; фосфор общий (Р205) 1,3; калий общий (К20) 0,46; железо 56,5 и др.

%: органические соединения 28 и минеральные компоненты 72 в том числе минеральный азот (нитратный и аммонийный) 0,29; фосфор общий (Р205) 1,3; калий общий (К20) 0,46; железо 56,5 и др.

Отходы древесноугольного производства, мас.%: углерод остаточный

80; 1-15 минеральные примеси, главным образом карбонатов и оксидов К, Са, Mg, А1, Бе; остальное вода. Влажность отходов углеобогащения составляет 4,5%, потери при прокаливании — 80%.

Глинистого сырье имеет следующий химический состав, в пересчете на сухую массу, %: 8102 — 53,90; АЬОз — 17,60; Бе20з — 6,33; MgO — 2,67; СаО — 5,41; Ш2О+К2О — 3,93; ППП — 8,9; органические примеси — 0.

Химический состав пробы сырья без осадка удовлетворяет требованиям ОСТ 21-79-88 [7].

Из ГОСТа 25264-82 следует, что содержания органического вещества в керамзитовом сырье должно быть от 1 до 2%.

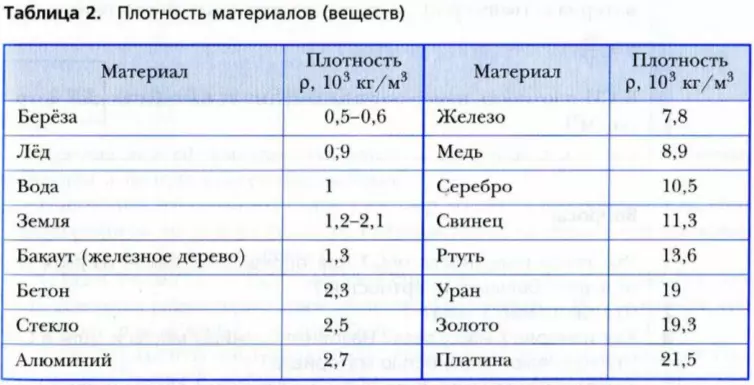

Образцы керамзита были получены по рецепту из таблицы 1. Физико-механические показатели гравия определены по ГОСТ 9757-90 и представлены в таблице 2.

Таблица № 2

Физико-механические показатели гравия

% общей органики Диаметр , см Объем сферы, 3 см Коэф. вспуч. Масса после обжига, г Плотность, кг/м3 Насыпная плотность, кг/м3

0 1,9 3,59 1,18 7,19 2003,0 688,3

5 2,3 6,37 2,09 6,87 1078,9 575,8

6 2,4 7,23 2,37 6,81 941,3 572,5

7 2,4 7,23 2,37 6,725 929,6 567,5

8 2,5 8,18 2,68 6,615 809,0 560,4

Из рис. 1 видно, что при увеличении количества органики в образцах коэффициент вспучивания растет, однако при достижении в грануле концентрации более 7% керамзит начинает терять свои прочностные характеристики [8]. Коэффициент вспучивания при данном показателе достигает показателя 2,37.

1 видно, что при увеличении количества органики в образцах коэффициент вспучивания растет, однако при достижении в грануле концентрации более 7% керамзит начинает терять свои прочностные характеристики [8]. Коэффициент вспучивания при данном показателе достигает показателя 2,37.

2,50

с

* 0,80

0 4 5 6 7 3

0рганика,%

Рис. 1. — График зависимости коэффициента вспучивания от содержания

органики

В ходе предварительного и основного нагрева гранул происходит выделение водяного пара и кислорода за счет испарения остаточной влаги и удаления химически связанной воды, газообразование вследствие разложения органических веществ, образование диоксида серы, а также угольной кислоты из карбонатов, при этом происходит интенсивная потеря массы гранулы [9].

Из состава отходов очистных сооружений следует, что содержание минеральных компонентов (72%) в значительной степени превосходит органические примеси (28%). Данное условие не может благоприятно влиять на химизм процесса, конечные прочностные характеристики материала и создание его оптимальной пористости.

Добавление отхода древесноугольного производства к осадку бытовых сточных вод увеличивает количество твердого углерода в смеси и снижает содержание минеральных компонентов отходов.

Как видно из таблицы 2 и рис. 2 при содержании общей органики 5-7 % были достигнута оптимальная вспучиваемость образцов (k>2), насыпная

плотность, плотность керамзита в куске и водопоглащение (16%) соответствует ГОСТу 25264-82.

Чем выше коэффициент вспучивания сырья, тем меньше плотность керамзита, и тем более ценно это сырье для его производства (рис. 2) [10].

2) [10].

0.50 —

5 СО. 4 j 07.5 572,5 575,8 599,2 G88..3

Насыпная пяотногть, кг/м 5

Рис. 2. — Зависимость коэффициента вспучивания от насыпной плотности

образцов

Таблица № 3

Оптимальный состав сырьевой смеси для получения керамзита

Глинистое сырье, % 87-78

Осадок после биологической очистки бытовых сточных вод, % 10-20

Отходы древесноугольного производства, % 2

Из состава указанного в Таблице №3 следует, что только взаимодействие оптимального количества органических примесей (5-7%) и умеренное содержание минеральных компонентов создает условия для нормального вспучивания и получения прочностных характеристик керамзита. Выбранная смесь позволяет получить продукт с наилучшими свойствами: значительное снижение насыпной плотности керамзитового гравия с сохранением прочностных характеристик по требованиям ГОСТ 25264-82 (плотности в куске продукта).

Выбранная смесь позволяет получить продукт с наилучшими свойствами: значительное снижение насыпной плотности керамзитового гравия с сохранением прочностных характеристик по требованиям ГОСТ 25264-82 (плотности в куске продукта).

Литература

1. Лукашевич О. Д., Барская И.В. Экологические проблемы обработки и утилизации осадков сточных вод // Экология промышленного производства. 2007. №3. С. 68-75.

2. Евилевич А.З. Утилизация осадков сточных вод. Ленинград: Стройиздат, 1988. 240 с.

3. Federico M., Eva L., Leonardo E. Industrial activated sludge exhibit unique bacterial community composition at high taxonomic ranks // Water Research. Volume 47, Issue 11, 1 July 2013. рр. 3854-3864.

4. Нефедьева Е.Э., Белицкая М. Н., Шайхиев И.Г. Возможности использования твердой фракции городских сточных вод в качестве органоминерального удобрения в городском и сельском хозяйстве // Вестник Казанского технологического университета. 2013. №19. С. 223-227.

Н., Шайхиев И.Г. Возможности использования твердой фракции городских сточных вод в качестве органоминерального удобрения в городском и сельском хозяйстве // Вестник Казанского технологического университета. 2013. №19. С. 223-227.

5. Покровская Е.В., Сергеева Т.Н. Утилизация осадков сточных вод // Экология и промышленность России. 2005. №6. С. 23-25.

6. Зерщикова М.А. Меры борьбы с негативными экологическими последствиями в Ростовской области // Инженерный вестник Дона. 2010. №3. URL: ivdon.ru/ru/magazine/archive/n3y2010/243

7. Онацкий С. П. Производство керамзита. Москва: Стройиздат, 1987.

337 с.

8. Ананьев Д.С., Картушина Ю.Н. Современные методы утилизации отходов городских очистных сооружений. Избыточный ил как корректирующая добавка в производстве керамзита. // Естественные и математические науки в современном мире № 11. Новосибирск: «СибАК», 2013. С. 159-165.

// Естественные и математические науки в современном мире № 11. Новосибирск: «СибАК», 2013. С. 159-165.

9. Рыльцева Ю.А. Лысов В.А. Совершенствование методов расчета процессов обезвоживания осадков природных вод на площадках подсушивания // Инженерный вестник Дона. 2012. №3. URL: ivdon.ru/ru/magazine/archive/n3y2012/1011

10. Gorman, P. Technical note-lighweight aggregate in western Europe // International J. of hightweitght Conogete. 2007. №2. рр. 211-219.

References

1. Lukashevich O.D., Barskaja I.V. Jekologija promyshlennogo proizvodstva. 2007. №3. pp. 68-75.

2. Evilevich A.Z. Utilizacija osadkov stochnyh vod [Disposal of sewage sludge]. Leningrad: Strojizdat, 1988. 240 p.

3. Federico M., Eva L., Leonardo E. Industrial activated sludge exhibit unique bacterial community composition at high taxonomic ranks // Water Research. Volume 47, Issue 11, 1 July 2013. рр. 3854-3864.

Federico M., Eva L., Leonardo E. Industrial activated sludge exhibit unique bacterial community composition at high taxonomic ranks // Water Research. Volume 47, Issue 11, 1 July 2013. рр. 3854-3864.

4. Nefed’eva E.Je., Belickaja M.N., Shajhiev I.G. Vestnik Kazanskogo tehnologicheskogo universiteta. 2013. №19. pp. 223-227.

5. Pokrovskaja E.V., Sergeeva T.N. Jekologija i promyshlennost’ Rossii. 2005. №6. pp. 23-25.

6. Zershhikova M.A. Inzenernyj vestnik Dona (Rus). 2010. №3. URL: ivdon.ru/ru/magazine/archive/n3y2010/243

7. Onackij S. P. Proizvodstvo keramzita [Production expanded clay]. Moskva: Strojizdat, 1987. 337 p.

8. Ananiev D.S., Kartushina Yu.N. Estestvennye i matematicheskie nauki v sovremennom mire № 11. Novosibirsk: «SibAK», 2013. pp. 159-165.

Novosibirsk: «SibAK», 2013. pp. 159-165.

9. Ryl’ceva Ju.A. Lysov V.A. Inzenernyj vestnik Dona (Rus). 2012. №3. URL: ivdon.ru/ru/magazine/archive/n3y2012/1011

10. Gorman, P. Technical note-lighweight aggregate in western Europe // International J. of hightweitght Conogete. 2007. №2. pp. 211-219.

Завершена модернизация системы очистки ливневых и талых вод на Нижнекамской ГЭС

29.11.2012

В ОАО «Генерирующая компания» задачи по снижению негативного воздействия на окружающую среду – в числе приоритетных. Одна из них – модернизация системы очистки ливневых и талых вод на Нижнекамской ГЭС, завершенная в текущем году. Модернизированная система расположена на левобережном сопряжении в районе площадки ОРУ, сбор дождевых и талых вод производится с территории площадью 6,87 га.

Эксплуатируемые до сегодняшнего дня очистные сооружения были введены еще в 1979 году. Они представляли собой бетонный отстойник объемом около 20 куб.м, заполненный, в качестве фильтрующего элемента, мешками с опилками. Несмотря на то, что сооружение обеспечивало нормативы очистки, установленные для сброса сточных вод в р. Кама, оно уже не удовлетворяло возросшим природоохранным требования к качеству сбросов сточных вод.

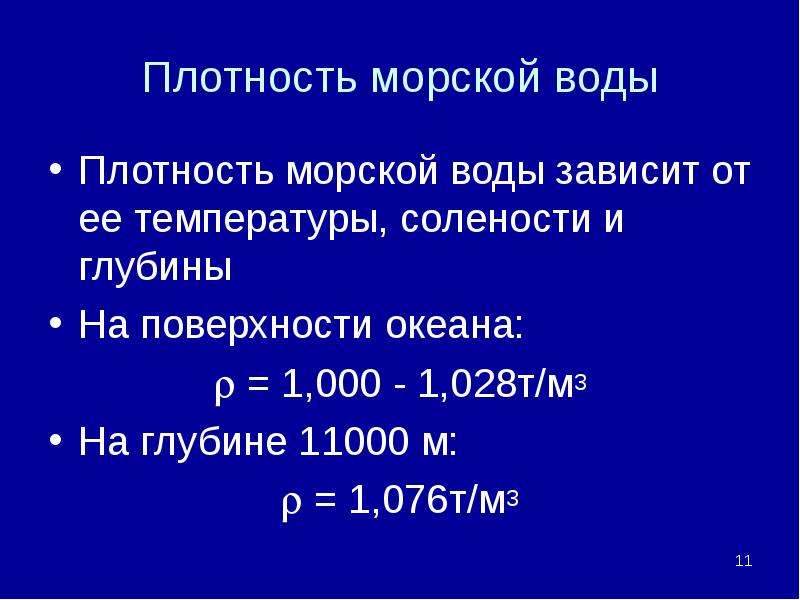

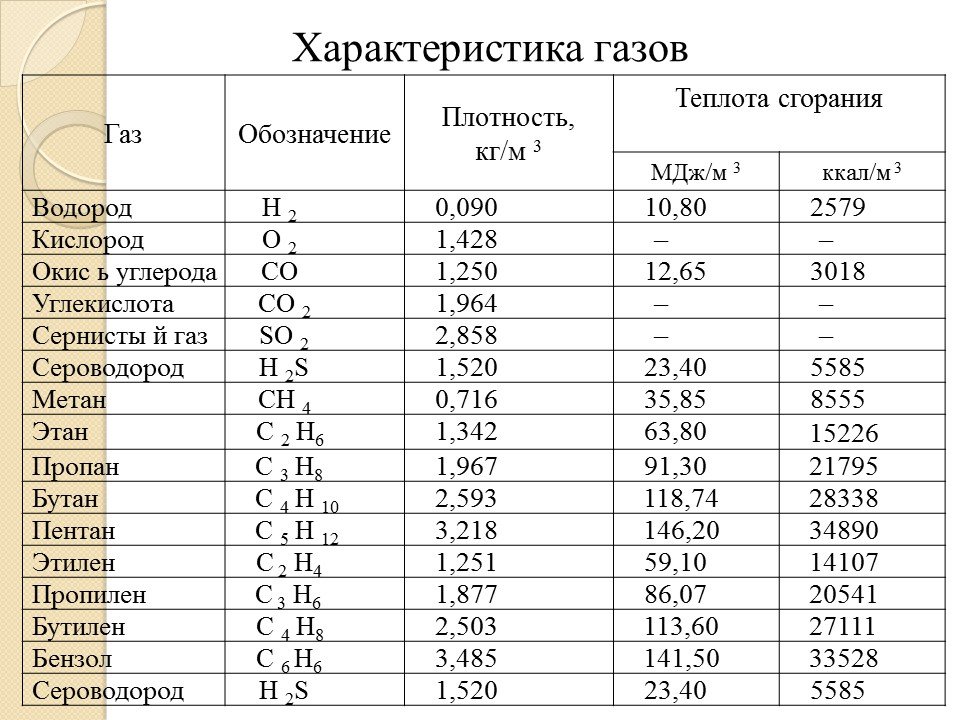

Было принято решение модернизировать очистку по двум показателям: взвешенным веществам и нефтепродуктам. Емкость существующего отстойника была сохранена для сбора стоков. В ней производится предварительная очистка стоков за счет осаждение частиц ила, песка и других нерастворенных веществ, плотностью более 1500 кг/м3. После пескоуловителя воды проходят через маслобензоуловитель для улавливания нефтепродуктов и более мелких взвешенных частиц, плотностью менее 150 кг/м3. Таким образом, очистка сточных вод доводится до разрешенного показателя сброса стоков в городскую хозяйственно-бытовую канализацию. Очищенные ливневые и талые воды дренажным насосом перекачиваются на центральную канализационную насосную станцию НКГЭС и далее — в централизованную городскую систему водоотведения. Контроль объема передаваемой воды осуществляется по расходомеру.

После пескоуловителя воды проходят через маслобензоуловитель для улавливания нефтепродуктов и более мелких взвешенных частиц, плотностью менее 150 кг/м3. Таким образом, очистка сточных вод доводится до разрешенного показателя сброса стоков в городскую хозяйственно-бытовую канализацию. Очищенные ливневые и талые воды дренажным насосом перекачиваются на центральную канализационную насосную станцию НКГЭС и далее — в централизованную городскую систему водоотведения. Контроль объема передаваемой воды осуществляется по расходомеру.

В результате выполненных работ прекращен сброс в р. Кама более 17,3 тонн загрязняющих веществ в год, тем самым полностью исключено нанесение вреда водному объекту.

Отстойники. Процесс осаждения

Задача №1

Расчет скорости осаждения частиц твердой фазы в воде

Условие:

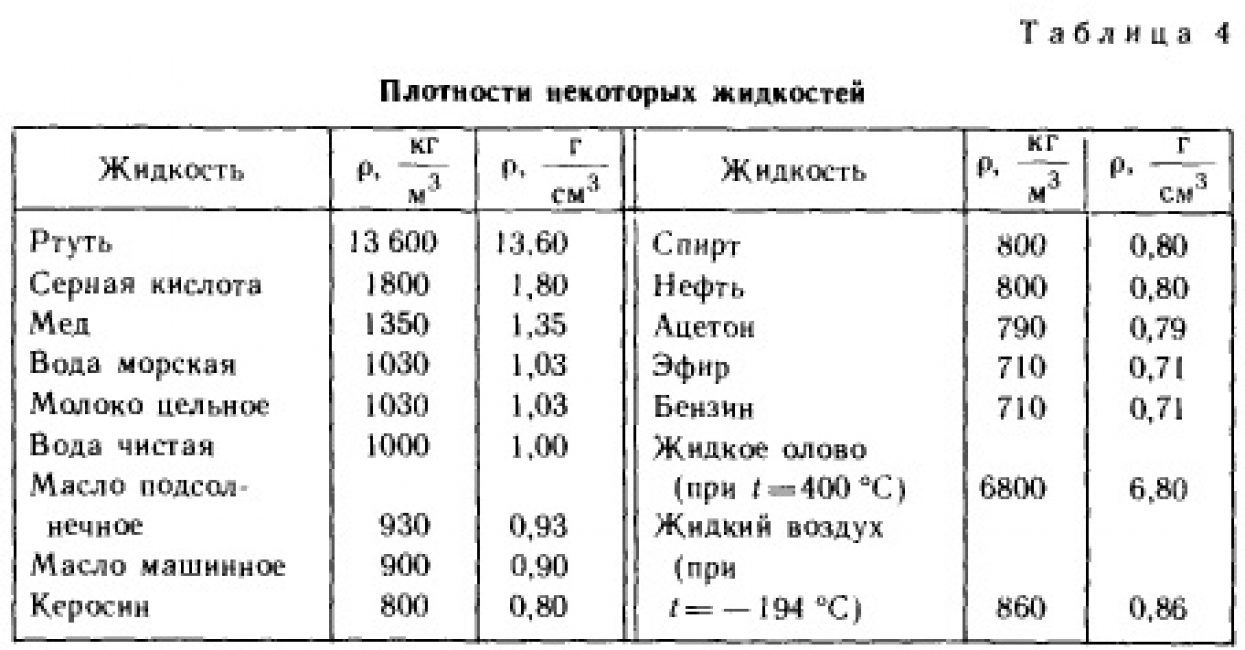

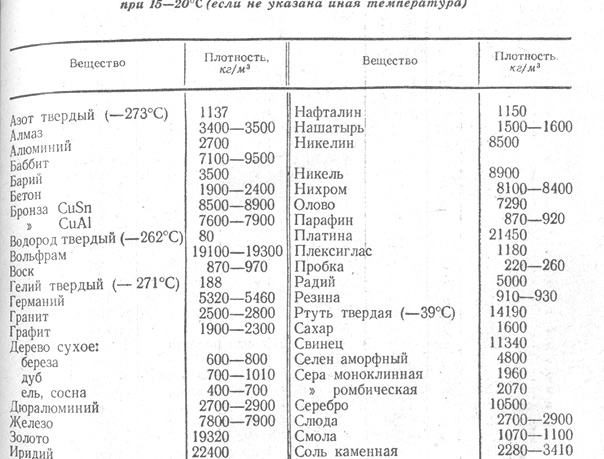

Рассчитать скорость стесненного осаждения частиц твердой фазы в воде. Диаметр частиц dТ = 1,2 мм, плотность частиц ρТ = 1500 кг/м3. Содержание твердой фазы в суспензии xС = 0,1 массовых долей. Плотность воды принять равной ρЖ = 1000 кг/м3, динамическую вязкость принять равной μ = 0,001 Па·с.

Решение:

Предварительно найдем плотность суспензии:

ρс = (xc/ρт + (1-xc)/ρж)(-1) = (0,1/1500 + (1-0,1)/1000)(-1) = 1034,5 кг/м3

Рассчитаем объемную долю жидкости в суспензии:

ε = 1-(xc·ρс)/ρт = 1-(0,1·1034,5)/1500 = 0,93

Поскольку ε>0,7, то для расчета скорости стесненного осаждения будет использоваться формула:

wст = wсв·ε2·10(-0,82·(1-ε))

где wСВ – скорость свободного осаждения, вычисляемая по формуле:

wсв = μж·Re/(dт·ρж)

В свою очередь Re является числом Рейнольдса, зависящим от значения числа Архимеда, которое может быть найдено по соответствующей формуле:

Ar = dт3·ρж·g·(ρт-ρж)/(μж2) = 0,00123·1000·9,81·(1500-1000)/0,0012 = 8476

Получившееся значение числа Архимеда попадает в промежуток 36<Ar<83000, следовательно значение числа Re будет рассчитываться по следующей формуле:

Re = 0,152·Ar0,714 = 0,152·84760,714 = 97

Тогда скорость свободного осаждения равна:

wсв = 0,001·97/(0,0012·1000) = 0,081 м/с

Далее найдем искомую величину:

wст = 0,081·0,932·10(-0,82·(1-0,93)) = 0,061 м/с

Ответ: 0,061 м/с

Задача №2.

Расчет площади осаждения отстойника для обработки водной суспензии с твердыми частицами неправильной формы

Условие:

Рассчитать необходимую площадь осаждения отстойника для обработки водной суспензии с твердыми частицами неправильной формы (коэффициент формы равен 0,7) и эквивалентным диаметром 50 мкм. Необходимая производительность фильтра GФ = 1000 м3/час. Концентрации твердой фазы в суспензии, осадке и осветленной жидкости равны соответственно xC = 0,12, xО = 0,4 и xос = 0,008. Плотность воды принять равной ρЖ = 1000 кг/м3, плотность твердой фазы ρЖ = 1150 кг/м3. динамическую вязкость принять равной μ = 0,001 Па·с. Плотность осветленной жидкости принять равной плотности воды.

Решение:

Предварительно рассчитаем значение критерия Архимеда для процесса осаждения:

Ar = (φ·dт)3·ρж·g·(ρт-ρж)/(μж2) = (0,7·50·10(-6))3·1000·9,81·(1150-1000)/0,0012 = 0,063

Получившееся значение Ar меньше 36, следовательно, расчет значения числа Re будет проводиться по формуле:

Re = Ar/18 = 0,063/18 = 0,0035

Далее найдем скорость свободного осаждения:

wсв = 0,001·0,0035/(0,7·50·10(-6)·1000) = 0,0001 м/с

Определим плотность суспензии:

ρс = (xc/ρт + (1-xc)/ρж)(-1) = (0,12/1150 + (1-0,12)/1000)(-1) = 1016 кг/м3

Следовательно, объемная доля жидкости в суспензии равна:

ε = 1-(xc·ρс)/ρт = 1-(0,12·1016)/1150 = 0,89

Поскольку ε>0,7, то для расчета скорости стесненного осаждения будет использоваться формула:

wст = wсв·ε2·10(-0,82·(1-ε)) = 0,0001·0,892·10(-0,82·(1-0,89)) = 6,4·10(-5) м/с

Остается лишь найти искомую величину по следующей формуле, приняв коэффициент запаса K равным 1,3:

F = K·Gф/(ρос·wст)·((xо-xс)/(xо-xос)) = 1,3·1000/(3600·1000·6,4·10(-5))·((0,4-0,12)/(0,4-0,008)) = 4 м2

Ответ: 4 м2

Задача №3

Подбор отстойника по производительности

Условие:

Необходимо рассчитать отстойник, необходимый для отстаивания Q = 10 м3/ч жидкости, имеющей плотность ρж = 1000 кг/м3. В жидкости содержится x1 = 15% по массе твердых примесей с плотностью ρт = 2200 кг/м3. В лабораторных условиях было установлено, что скорость осаждения частиц будет составлять w = 0,8 м/ч, а содержание твердых частиц в осадке будет x2 = 60% по массе.

В жидкости содержится x1 = 15% по массе твердых примесей с плотностью ρт = 2200 кг/м3. В лабораторных условиях было установлено, что скорость осаждения частиц будет составлять w = 0,8 м/ч, а содержание твердых частиц в осадке будет x2 = 60% по массе.

Решение:

Рассчитаем плотность жидкости, подаваемой на отстаивание:

1/ρc = (1-x1)/ρж + x1/ρт

ρс = ((1-x1)/ρж + x1/ρт)(-1) = (0,85/1000 + 0,15/2200)(-1) = 1089 кг/м3

Далее определим массовый расход жидкости, поступаемой на очистку:

G = Q·ρс = 10·1089 = 108900 кг/ч

Отношение содержаний сухого вещества в очищаемой жидкости и осадке составит:

a = x1/x2 = 15/60 = 0,25

Основной характеристикой отстойника является площадь осаждения, которая может быть определена по формуле:

F = (1,3·G)/(w·ρж) · (1-а) = (1,3·108900)/(0,8·1000) · (1-0,25) = 132,6 м2

Ответ: 132,6 м2

Задача №4

Расчет предельной нагрузки по очищаемой жидкости отстойника непрерывного действия

Условие:

Определить предельную нагрузку по очищаемой жидкости радиального отстойника непрерывного действия с диаметром D = 12 м, если с его помощью планируется очищать G = 10000 кг/час суспензии плотностью ρc = 1050 кг/м3. Плотность осадка составляет ρо = 1220 кг/м3, а скорость осаждения частиц равна 0,5 м/час. Плотность жидкости равна ρж = 1000 кг/м3, плотность твердой фазы равна ρт = 1760 кг/м3.

Решение:

Общая площадь осаждения отстойника составит:

F = (π·D2)/4 = (3,14·122)/4 = 113 м2

Рассчитаем содержание по массе твердой фазы в суспензии и осадке.

Для суспензии:

1/1050 = (1-x1)/1000 + x1/1760

Откуда x1 = 0,11

Для осадка:

1/1120 = (1-x2)/1000 + x2/1760

Откуда x2 = 0,42

Следовательно, их соотношение равно:

a = x1/x2 = 11/42 = 0,26

Выразим из формулы площади отстойника и найдем максимальный расход суспензии, подаваемой на очистку:

Q = (F·w·ρж)/(1,3·(1-а)·ρс) = (113·0,5·1000)/(1,3·(1-0,26)·1050) = 55,9 м3/ч

Ответ: 55,9 м3/ч

4.

2. Отстаивание | Всё о красках

2. Отстаивание | Всё о краскахОтстаивание применяют для осаждения из сточных вод грубодисперсных примесей. Осаждение происходит под действием силы тяжести. Для проведения процесса используют песколовки, отстойники и осветлители. В осветлителях одновременно с отстаиванием происходит фильтрация сточных вод через слой взвешенных частиц.

Обычно сточные воды содержат взвешенные частицы различной формы и размера. Такие воды представляют собой полидисперсные гетерогенные агрегативно-неустойчивые системы. В процессе осаждения размер, плотность и форма частиц, а также физические свойства системы изменяются. Кроме того, при слиянии различных по химическому составу сточных вод могут образовываться твердые вещества, в том числе и коагулянты. Эти явления также оказывают влияние на форму и размеры частиц. Все это усложняет установление действительных закономерностей процесса осаждения.

Свойства сточных вод отличаются от свойств чистой воды. Они имеют более высокую плотность и вязкость. Вязкость и плотность сточных вод, содержащих только взвешенные твердые частицы, равна

Вязкость и плотность сточных вод, содержащих только взвешенные твердые частицы, равна

Объемная доля жидкой фазы вычисляется по соотношению

где и – динамическая вязкость сточной и чистой воды, Па·с; с0 –объемная концентрация взвешенных частиц, кг/м3; и – плотность соответственно чистой воды и твердых частиц, кг/м3;

– объемная доля жидкой фазы; Vж и VТВ – объем жидкой и твердой фаз в сточной воде, м3.

Основным параметром, который используют при расчете отстойников, является wос – скорость осаждения частиц.

Для ламинарного, переходного и турбулентного режимов скорость свободного осаждения шарообразных частиц вычисляют по формуле

где – число Рейнольдса;

– число Архимеда; d – диаметр частицы.

Для шарообразных частиц в формулы подставляют эквивалентный диаметр частиц:

, где Vч – объем частицы.

При отстаивании сточных вод наблюдается стесненное осаждение, которое сопровождается столкновением частиц, трением между ними и изменением скоростей как больших, так и малых частиц. Скорость стесненного осаждения меньше скорости осаждения свободного, вследствие возникновения восходящего потока жидкости и большей вязкости среды.

Скорость стесненного осаждения меньше скорости осаждения свободного, вследствие возникновения восходящего потока жидкости и большей вязкости среды.

Скорость стесненного осаждения шарообразных частиц одинакового размера можно рассчитать при ламинарном режиме по формуле Стокса с поправочным коэффициентом, учитывающим влияние концентрации взвешенных частиц и реологические свойства системы:

Скорость осаждения полидисперсной системы непрерывно изменяется во времени. Вследствие агломерации частиц она может изменяться в несколько раз по сравнению с теоретической. Способность к агломерации зависит от концентрации, формы, размера и плотности взвешенных частиц, а также от соотношения частиц различного диаметра и вязкости среды.

Коэффициент агломерации характеризуется отношением Ка = dф/d0, где dф – фиктивный диаметр частицы, эквивалентный теоретической скорости ее осаждения. Для полидисперсных систем кинетику осаждения устанавливают опытным путем. Она характеризуется кривой, показанной на рис. 1.4.

Она характеризуется кривой, показанной на рис. 1.4.

При периодическом процессе осаждения взвешенные частицы в отстойнике распределяются неравномерно по высоте слоя сточных вод. Через какой-то промежуток времени после начала отстаивания в верхней части отстойника появляется осветленный слой жидкости. Чем ближе к дну отстойника, тем больше концентрация взвешенных частиц в сточной воде, а у самого дна образуется слой осадка. Во времени высота слоя осветленной жидкости и высота слоя осадка возрастают за счет промежуточных слоев. Через определенный промежуток времени в отстойнике будут находиться только слой осветленной жидкости и слой осадка. В дальнейшем, если осадок не удалить, он будет уплотняться с уменьшением высоты.

Microsoft Word — 0Титул-содерж.doc

%PDF-1.6 % 482 0 obj > endobj 484 0 obj > endobj 2849 0 obj >stream Acrobat Distiller 8.0.0 (Windows)PScript5.dll Version 5.2.22015-06-03T16:20:01+03:002015-06-02T11:19:53+03:002015-06-03T16:20:01+03:00application/pdf

doc

doc ~

~Очистные сооружения

При анаэробном сбраживании существуют два основных требования к теплу, которые должны быть удовлетворены, чтобы варочный котел оставался на рабочая температура. Они жар; (a), чтобы поднять суточный объем поступающего осадка до рабочей температуры,

(b), чтобы поддерживать весь объем варочного котла при рабочей температуре.

Последняя потребность в тепле может быть рассчитана. Однако чаще оценивают это в терминах «эквивалентного падения по температуре в содержимом варочного котла »в течение суток.Обычно это оценивается по опыту и часто бывает более точным. чем длительные расчеты теплопередачи через стены, крыши и т. д. От газа происходит выигрыш тепла.

Пример 6-5:

Рассчитайте тепловой баланс для системы мезофильного варочного котла, обслуживающей 100 000 населения, производящей 0,080 кг сухого SS на душу населения.

день при 97% MC со средней годовой температурой 12 O C. Время удерживания составляет 25 дней при 32 O C

и эквивалент потерь тепла в варочном котле равен 0. 5 O C / сутки.

5 O C / сутки.

Расчет:

Суточная производимая масса ила = (100000) (0,080) = 8000 кг сухого SS / день. Поскольку 97% MC — это 3% SC или приблизительно 30 кг сухой SS / м 3 ила, суточный объем производства составляет 8000/30 = 267 м 3 . Объем варочного котла (жидкости) равен (267) (25) = 6680 м 3 (вероятно, разделен поровну между двумя варочными котлами. танки).

(a) Тепловые потери:

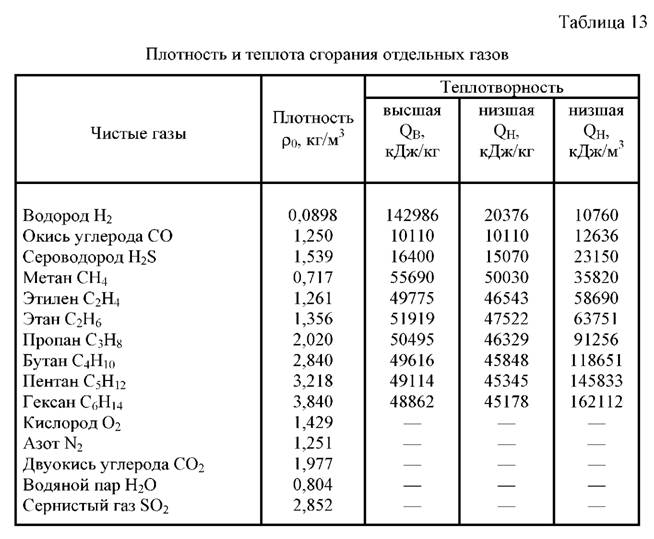

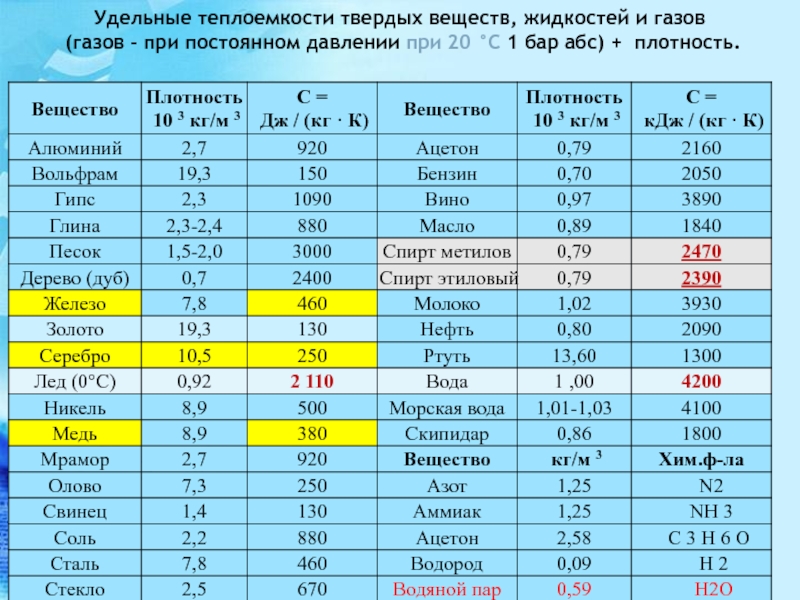

Удельная теплоемкость или удельная теплоемкость осадка при 97% почти равна 4.18 x 10 3 кДж / м 3 . O C. Следовательно, потеря тепла в окружающую среду при эквивалентных потерях 0,5 O C / сутки составляет;

(4,18 x 10 3 ) (0,5) (6,680) = 14,0 x 10 6 кДж / день

Тепло, необходимое для увеличения суточной подачи 267 м3 3 ила через (32 — 12) O С является ;

(4,18 x 10 3 ) (32 — 12) (267) = 22,3 x 10 6 кДж / день

Общее количество тепла, необходимое в день, составляет 36. 3 x 10 6 кДж / день

3 x 10 6 кДж / день

(b) Добыча газа:

Предполагая, что при вываривании 30% твердых веществ получается 1,1 м 3 газа / кг разрушенных твердых частиц, добыча газа является ;

(8000) (0,3) (1,1) = 2640 м 3 газа / сутки

Это теоретическая тепловая энергия (2640) (22400) = 59,1 x 10 6 кДж / сутки. По-видимому, есть значительный избыток тепла, т.е. 22,9 x 10 6 кДж / сутки.

(c) Использование газа:

Газ обычно разделяется между системой котла / теплообменника и двухтопливным двигателем.Первый обычно дает КПД около 60-80% в качестве тепла для варочного котла, в то время как последний может отдавать 20-25% в качестве тепла выхлопной рубашки (для нагрева варочного котла) и 30% в качестве полезной работы (приводные насосы или генератор переменного тока). Наиболее эффективное использование газа это тот, где сумма произведенного тепла просто равна потребностям варочного котла.

Пример 6-6:

Учитывая приведенную выше эффективность и объем добычи газа из Примера 6-5, рассчитайте наиболее экономичное распределение газа. между котлом и двухтопливным двигателем.

между котлом и двухтопливным двигателем.

Расчет:

Для 2640 м газа 3 , полученного в Примере 6-5, пусть X m 3 поступит в котел с КПД 70%. и (2,640 — X) m 3 к двухтопливному двигателю с (тепловым) КПД 25%;

(0,70) (X) (22,400) + (0,25) (2,640 — X) (22,400) кДж

В суммедолжно получиться 36,3 x 10 6 кДж. Таким образом, X = 2135 м 3 / сутки, т.е. 2135 м 3 газа / сутки используется котлом, а 505 м 3 газа / сутки используется двухтопливным двигателем.Газ 505 м 3 для двухтопливного двигателя дает (при КПД 30%) (505) (0,30) (22,400) = 0,94 x 10 3 кВтч / сутки.

Характеристики потока неочищенных сточных вод для проектирования систем тепловых насосов источника сточных вод

ScientificWorldJournal. 2014; 2014: 503624.

Ин Сюй

1 Школа энергетики и архитектуры, Харбинский университет торговли, Харбин 150028, Китай

Юэбинь Ву

2 Школа муниципальной и экологической инженерии, Харбинский технологический институт, Харбин 150090, Китай

3 Государственная ключевая лаборатория городских водных ресурсов и окружающей среды, Харбинский технологический институт, Харбин 150090, Китай

Цян Сунь

2 Школа муниципальной и экологической инженерии, Харбинский технологический институт, Харбин 150090, Китай

1 Школа энергетики и архитектуры, Харбинский университет торговли, Харбин 150028, Китай

2 Школа муниципальной и экологической инженерии, Харбинский технологический институт, Харбин 150090, Китай

3 Государственная ключевая лаборатория городских водных ресурсов и окружающей среды, Харбинский технологический институт, Харбин 150090, Китай

Научный редактор: Эбрагим Момониат

Поступила в редакцию 10 марта 2014 г . ; Принята в печать 18 апреля 2014 г.

; Принята в печать 18 апреля 2014 г.

Это статья в открытом доступе, распространяемая по лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии правильного цитирования оригинальной работы.

Реферат

Характеристики потока неочищенных сточных вод напрямую влияют на технико-экономические характеристики тепловых насосных систем, использующих сточные воды. Цель данного исследования — экспериментальным путем охарактеризовать характеристики потока сточных вод. Была спроектирована и изготовлена сложная и гибкая экспериментальная установка.Затем были изучены характеристики потока неочищенных сточных вод путем лабораторных испытаний и теоретических анализов. Результаты показали, что неочищенные сточные воды можно охарактеризовать как жидкость со степенным законом с реологическим показателем n , равным 0,891, и реологическим коэффициентом k , равным 0,00175. Кроме того, формула коэффициента потерь на трение в ламинарном потоке для неочищенных сточных вод была выведена путем теоретического анализа степенной жидкости. Кроме того, явная эмпирическая формула для коэффициента потерь на трение в турбулентном потоке была получена путем аппроксимации кривой экспериментальных данных.Наконец, эквивалентная вязкость неочищенных сточных вод определяется для расчета числа Рейнольдса в областях турбулентного потока; Было обнаружено, что сточные воды имели в два-три раза вязкость воды при той же температуре. Эти результаты способствовали определению соответствующих параметров свойств жидкости при проектировании и эксплуатации канализационных тепловых насосных систем.

Кроме того, формула коэффициента потерь на трение в ламинарном потоке для неочищенных сточных вод была выведена путем теоретического анализа степенной жидкости. Кроме того, явная эмпирическая формула для коэффициента потерь на трение в турбулентном потоке была получена путем аппроксимации кривой экспериментальных данных.Наконец, эквивалентная вязкость неочищенных сточных вод определяется для расчета числа Рейнольдса в областях турбулентного потока; Было обнаружено, что сточные воды имели в два-три раза вязкость воды при той же температуре. Эти результаты способствовали определению соответствующих параметров свойств жидкости при проектировании и эксплуатации канализационных тепловых насосных систем.

1. Введение

В Китае уголь чаще всего используется в качестве основного источника тепла в муниципальных системах отопления. Кроме того, потребление энергии на отопление составляет 13% от общего годового потребления энергии [1].Поскольку системы отопления, использующие уголь, приводят к загрязнению окружающей среды, потреблению невозобновляемых источников энергии и производству парниковых газов, для достижения устойчивого развития энергетики и улучшения качества окружающей среды системы тепловых насосов на основе сточных вод в настоящее время считаются осуществимой и устойчивой альтернативой традиционному охлаждению и отоплению. системы, которые также положительно влияют на качество окружающей среды.

системы, которые также положительно влияют на качество окружающей среды.

Системы тепловых насосов с источником сточных вод могут работать с высоким коэффициентом полезного действия (COP) без выбросов в атмосферу при правильной конструкции и установке.Они также действуют в настоящее время во многих странах. Например, в жилом районе Кореи система теплового насоса, использующая сточные воды из местных саун, общественных бань и зданий, эффективно использовалась не только для нагрева воды, но также для отопления и охлаждения [2]. В начале 2004 года на станции очистки сточных вод Miyun в Пекине впервые в Китае была применена система теплового насоса с источником сточных вод для отопления и охлаждения [3]. В Японии имитационное исследование показало, что тепловые насосы для очистки сточных вод могут снизить потребление энергии на 34%, снизить выбросы углекислого газа (CO 2 ) на 68% и контролировать образование оксидов азота (NO x ). ) на 75% по сравнению с традиционными воздушными тепловыми насосами [4].

Тепловые насосы, использующие сточные воды, могут использовать в качестве источника тепла либо неочищенные сточные воды, либо очищенные сточные воды. Как правило, системы тепловых насосов с источником сточных вод размещаются после станции очистки сточных вод, где в качестве источника тепла используется очищенная вода, выходящая с завода. Однако в системах тепловых насосов с источником сточных вод также можно использовать неочищенную воду. Преимущество этого состоит в том, что размещение этих систем тепловых насосов не будет ограничиваться местоположением станций очистки сточных вод; скорее, они могут быть распределены по всему городу.Несмотря на эти преимущества, проектирование таких систем тепловых насосов-источников неочищенных сточных вод затруднено, поскольку мало что известно о свойствах текучей среды неочищенных сточных вод. В частности, для правильного проектирования таких систем требуются знания о вязкости неочищенных сточных вод и соотношении деформаций сдвига и коэффициента потерь на трение во время турбулентного потока, поскольку они напрямую влияют на технические и экономические характеристики системы.

Неочищенные сточные воды представляют собой двухфазную жидкость, состоящую как из твердой, так и жидкой фаз.Твердое тело состоит из различных компонентов, например из пластика. Как правило, неочищенные сточные воды, если они используются в качестве источника тепла в системе теплового насоса, необходимо фильтровать. После фильтрации сетками с размером пор 3 мм его можно рассматривать как однофазный флюид [5]. Расходные характеристики источника тепла напрямую влияют на технико-экономические показатели тепловых насосных систем. Таким образом, исследование характеристик потока неочищенных сточных вод имеет большое значение для проектирования и эксплуатации тепловых насосных систем для очистки сточных вод.

Целью статьи является определение реологических параметров и основного уравнения неочищенных сточных вод с помощью лабораторных испытаний и теоретических анализов. Затем определяются выражения коэффициента потерь на трение в ламинарном потоке и турбулентном потоке, соответственно, и удобно рассчитывать потери напора на трение неочищенных сточных вод, протекающих в трубопроводах.![]()

2. Экспериментальная система

2.1. Конструкция реометра с горизонтальной трубкой

Измерение реологических параметров — это процесс приложения напряжения сдвига к образцу жидкости и отслеживания зависимости между деформацией сдвига и временем при определенных условиях.Чтобы параметризовать уравнение определяющей связи сдвига и деформации, как показано в (1) [6]

где τ — напряжение сдвига, Па, а γ˙ — скорость деформации сдвига, 1 / с.

Ротационные реометры широко используются для удобства реологических измерений. Однако в ссылке [7] было обнаружено, что роторные реометры имеют некоторые недостатки в точности. В этом исследовании используется реометр с горизонтальной трубкой, теоретическим принципом которого является уравнение Хагена-Пуазейля [8], которое

в которой Q — расход, м 3 / с; R — радиус трубы, м; Δ P — перепад давления по трубе, Па; μ — динамическая вязкость, Па · с; L — длина трубы, м.

Подставляя уравнение Робиновича-Муни [9] в (2), можно найти следующее соотношение:

где D — диаметр реометра горизонтальной трубы, м; v — средняя скорость в поперечном сечении, м / с; k ′ — реологический коэффициент жидкости, k ′ = μ для ньютоновской жидкости; n ′ — реологический показатель жидкости, n ′ = 1 для ньютоновской жидкости.

Задав диаметр и длину экспериментальной трубы, можно измерить падение давления вдоль трубы Δ P и расход Q .Зная скорость потока в поперечном сечении, можно рассчитать среднюю скорость в поперечном сечении. В результате реологический коэффициент k ‘и реологический показатель n ‘ могут быть получены с помощью аппроксимации кривой.

2.2. Экспериментальная установка

Эскиз и изображение реометра с горизонтальной трубкой показаны на рисунках и соответственно. Чтобы поддерживать непрерывный поток сточных вод в реометре, экспериментальная система устанавливается на действующей установке по очистке сточных вод с использованием бассейна сточных вод и решеток очистных сооружений. Размер пор сеток 3 мм. Помимо бассейна канализации и решеток, экспериментальная система состояла из погружного насоса для сточных вод, участка соединительной стальной трубы, резервуара стабилизированного давления с переливным патрубком, участка экспериментальной стальной трубы, шарового клапана и пьезометра, подключенного под давлением. постукивание; также использовалась вагонка, чтобы поддерживать постоянный поток в реометре.

Размер пор сеток 3 мм. Помимо бассейна канализации и решеток, экспериментальная система состояла из погружного насоса для сточных вод, участка соединительной стальной трубы, резервуара стабилизированного давления с переливным патрубком, участка экспериментальной стальной трубы, шарового клапана и пьезометра, подключенного под давлением. постукивание; также использовалась вагонка, чтобы поддерживать постоянный поток в реометре.

Эскиз лабораторной системы.

Номинальный расход и напор погружного насоса для сточных вод составляли 25 м 3 / ч и 15 м соответственно.Отфильтрованные сточные воды из сетей перекачивались из бассейна сточных вод в резервуар стабилизированного давления по стальной трубе диаметром 50 мм. Резервуар стабилизации давления имел размеры 1,5 × 1,5 × 1,5 м 3 . Внутренний диаметр и длина трубки реометра составляли 10 мм и 6,5 м соответственно. Расстояние от входного отверстия для отбора давления до резервуара со стабилизированным давлением составляло 1,2 м, чтобы учесть входной эффект, который возникает на расстоянии от 100 до 120 диаметров реометра [10]. Расстояние между двумя отводами давления составляло 5 м. Падение давления Δ P измерялось пьезометром. Расход Q измеряли объемным методом. Различные скорости потока были получены путем изменения открытия запорного клапана.

Расстояние между двумя отводами давления составляло 5 м. Падение давления Δ P измерялось пьезометром. Расход Q измеряли объемным методом. Различные скорости потока были получены путем изменения открытия запорного клапана.

2.3. Калибровка диаметра горизонтальной трубы

Диаметр горизонтальной трубы был точно определен для калибровки реометра. Калибровочные эксперименты проводились в ламинарном потоке с использованием жидкости известной вязкости на основе формулы Дарси-Вайсбаха [11], обозначенной как (4).Коэффициент потерь на трение в условиях ламинарного потока удовлетворяет (5) [11]. Следовательно, калиброванный диаметр можно выразить как (6). Учтите следующее:

в котором х f — потери на трение, мГн 2 O; λ — коэффициент потерь на трение; Re — число Рейнольдса; g — ускорение свободного падения, м / с 2 ; υ — кинематическая вязкость, м 2 / с.

В исследовании калибровка диаметра трубы проводилась с использованием водопроводной воды.Результаты показывают, что диаметр экспериментальной трубы составлял 10,4 мм.

3. Идентификация реологических параметров

После калибровки реометра с горизонтальной трубой экспериментальная система была испытана при двадцати различных отверстиях клапана, чтобы измерить реакцию системы при двадцати различных условиях потока.

показывает, что аппроксимирующая кривая линейна и не проходит через начало координат. Таким образом, можно сделать вывод, что неочищенные сточные воды обладают характеристиками степенной жидкости [12].Подгоночная кривая также показывает, что реологический коэффициент k ‘составлял 0,00196, а реологический показатель n ‘ составлял 0,891.

Подгонка экспериментальных результатов.

Степенная жидкость удовлетворяет следующей формуле [13]

в которой n — реологический показатель степенной жидкости, n = n ′, k — реологический коэффициент степенной жидкости, k = k ′ / ((1 + 3 n ) / 4 n ) n .

Таким образом, основное уравнение неочищенных сточных вод можно выразить следующим образом:

τ = 0,00175 (γ •) 0,891.

(8)

Проведен анализ погрешностей экспериментальных данных. В экспериментах ошибки измерения D , L , Δ P и Q вносят вклад в синтетические ошибки и приводят к ошибкам реологических параметров n и k . От анализа к экспериментальным данным, относительная ошибка синтеза для каждой группы данных была рассчитана как не более 3%.

4. Формулы коэффициента потерь на трение

Число Рейнольдса является основой анализа характеристик потока; для степенной жидкости уравнение отличается от ньютоновской жидкости, поскольку [14]

Re ′ = ρ′Dnv2 − nk8n − 1

(9)

где Re ′ — число Рейнольдса степенной жидкости, а ρ ′ — плотность степенной жидкости, кг / м 3 .

Следовательно, подставляя экспериментально определенные значения n = 0. 891 и k = 0,00175 в (9), число Рейнольдса неочищенных сточных вод можно определить как

891 и k = 0,00175 в (9), число Рейнольдса неочищенных сточных вод можно определить как

Res = ρsD0.891v1.1090.001395

(10)

где Re s — число Рейнольдса неочищенных сточных вод и ρ с — плотность неочищенных сточных вод, кг / м 3 .

4.1. Формула для условий ламинарного течения

Когда степенная жидкость находится в ламинарном потоке, коэффициент потерь на трение удовлетворяет следующему уравнению [14]:

в котором λ l — коэффициент потерь на трение степенной жидкости в условиях ламинарного потока.Следовательно, подставляя (10) в (11), коэффициент потерь на трение неочищенных сточных вод в ламинарном потоке удовлетворяет

λls = 0,0893ρsD0,891v1.109

(12)

в котором λ ls — коэффициент потерь на трение неочищенных сточных вод в ламинарном потоке.

4.2. Эмпирическая формула в условиях турбулентного потока

Та же экспериментальная система, что и в, использовалась для определения коэффициента потерь на трение в гидравлической гладкой области. Были измерены потери на трение и скорость потока, и было получено двадцать групп данных при различных скоростях потока.Предполагая, что плотность неочищенных сточных вод составляет 1000 кг / м 2 3 , коэффициент потерь на трение и число Рейнольдса были рассчитаны согласно (4) и (10). Подгоночная кривая показана на рисунке, и эмпирическая формула для коэффициента потерь на трение оказалась следующей:

Были измерены потери на трение и скорость потока, и было получено двадцать групп данных при различных скоростях потока.Предполагая, что плотность неочищенных сточных вод составляет 1000 кг / м 2 3 , коэффициент потерь на трение и число Рейнольдса были рассчитаны согласно (4) и (10). Подгоночная кривая показана на рисунке, и эмпирическая формула для коэффициента потерь на трение оказалась следующей:

в котором λ ts — коэффициент потерь на трение неочищенных сточных вод в турбулентном потоке.

Кривая фитинга для Re s и λ тс .

Коэффициент потерь на трение для степенной жидкости в гидравлической гладкой области в условиях турбулентного потока можно также рассчитать по формуле Кармана [15] следующим образом:

1λK / 4 = 4 (n) 0,75lg {Re ′ (λK4) [1- (n / 2)]} — 0,4 (n) 1,2

(14)

в котором λ K — коэффициент потерь на трение по формуле Кармана в турбулентном потоке.

Таким образом, формула Кармана для неочищенных сточных вод ( n = 0,891) может быть выражена как

1λK / 4 = 4.362 · lg {Res · (λK4) 0,555} -0,459.

(15)

Сравнение между коэффициентами потерь на трение, рассчитанными по эмпирической формуле (13) и формулой Кармана (15), показано для неочищенных сточных вод в гидравлической гладкой области турбулентного потока.

Таблица 1

Сравнение λ ts и λ K .

| Re s | λ ts | λ K | Различия |

|---|---|---|---|

| 2991.3548 | 0,03788 | 0,04093 | 0,0744 |

| 3510,366 | 0,03630 | 0,03894 | 0,0678 |

| 5196,7925 | 0,03269 | 0,03458 | 0,0547 |

| 7279,2964 | 0,02988 | 0,03138 | 0,0479 |

| 8742,9997 | 0,02845 | 0,02981 | 0,0456 |

10645. 961 961 | 0.+02699 | 0,02824 | 0,0442 |

| 12646,107 | 0,02578 | 0,02698 | 0,0445 |

| 14729,198 | 0,02475 | 0,02591 | 0,0447 |

| 16838,074 | 0,02388 | 0,02503 | 0,0458 |

| 18992.198 | 0,02313 | 0,02428 | 0,0475 |

| 20787,17 | 0,02258 | 0. +02372 +02372 | 0,0482 |

| 23585.573 | 0,02183 | 0,022996 | 0,0508 |

| 26976,342 | 0,02106 | 0,02224 | 0,0531 |

| 30773,603 | 0,02033 | 0,02155 | 0,0566 |

| 34125,68 | 0,01978 | 0,02101 | 0,0587 |

| 36318,57 | 0,01945 | 0,02071 | 0.0608 |

| 43105,47 | 0,01858 | 0,01989 | 0,0659 |

| 50137,31 | 0,01785 | 0,01921 | 0,0708 |

| 58836,33 | 0,01710 | 0,01852 | 0,0767 |

| 67352,30 | 0,01649 | 0,01797 | 0,0824 |

Результаты показывают, что различия между λ ts и λ K не более 10%.Таким образом, представленная эмпирическая формула вполне уверена в ее способности рассчитывать коэффициенты потерь на трение неочищенных сточных вод в гидравлической гладкой области в условиях турбулентного потока.

4.3. Эквивалентная вязкость

В этом исследовании определяется эквивалентная вязкость, с помощью которой вычисляется число Рейнольдса неньютоновской жидкости на основе выражения числа Рейнольдса ньютоновской жидкости при тех же условиях турбулентного потока. Таким образом, число Рейнольдса неочищенных сточных вод в турбулентном потоке может быть выражено как

в котором мкм e — эквивалентная вязкость неочищенных сточных вод, Па · с.

Соотношение для мкм e может быть получен путем приравнивания потерь на трение для воды к потерям на трение для неочищенных сточных вод, как ранее было определено в этой статье.

Коэффициент потерь воды на трение можно рассчитать по уравнению Блазиуса [16] следующим образом:

в котором λ w — коэффициент потерь воды на трение, а Re w — число Рейнольдса воды.

Предполагая, что коэффициент потерь на трение воды λ w в (17) равно таковому для неочищенных сточных вод λ ts в (13) связь между числом Рейнольдса неочищенных сточных вод Re s и числом Рейнольдса воды Re w удовлетворяет следующему уравнению:

Res0.27Rew0,25 = 1,0139.

(18)

В инженерной практике тепловых насосных систем с источником сточных вод сточные воды обычно находятся в турбулентном потоке с плотностью ρ s рассматривается как 1000 кг / м 3 , то же самое, что и плотность воды. При том же диаметре и расходе отношение эквивалентной вязкости μ e к вязкости воды можно найти как

в котором мкм w — вязкость воды, Па · с.

Результаты (19) подробно описаны в. Следовательно, эквивалентная вязкость неочищенных сточных вод в два-три раза превышает вязкость воды при той же температуре. Это упрощает расчет числа Рейнольдса для неочищенных сточных вод в инженерной практике.

Таблица 2

Отношение эквивалентной вязкости к вязкости воды.

| λ тс | Re с | Re w | мкм e / μ w | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.+03788 | 2991,3548 | 4865.783 | 1,627 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,03630 | 3510,366 | 5772,476 | 1,644 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,03269 | 5196,7925 | 8776,698 | 1,689 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02988 | 7279,2964 | 12578,743 | 1,728 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02845 | 8742,9997 | 15297.454 | 1,750 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02699 | 10645.961 | +18878,141 | 1,773 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02578 | 12646,107 | 22689,018 | 1,794 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02475 | 14729,198 | 26701,832 | 1,813 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02388 | 16838,074 | 30803,925 | 1,829 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02313 | 18992.198 | 35030.321 | 1,844 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02258 | 20787.17 | 38577.246 | 1,856 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02183 | 23585,573 | 44148,115 | 1,872 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02106 | 26976,342 | 50958,388 | 1,889 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,02033 | 30773,603 | 58654,352 | 1,906 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,01978 | 34125,68 | 65502,310 | 1,919 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,01945 | 36318,57 | 70007.290 | 1.928 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,01858 | 43105,47 | 84063,285 | 1,950 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,01785 | 50137,31 | 98786,534 | 1,970 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,01710 | 58836,33 | 117194,504 | 1,992 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,01649 | 67352.30 | 135396.103 | 2.010 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0,01484 | 100000 | 206502.717 | 2.065 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||