Отводы для труб: ГОСТ, размеры, вес

Если нужно сделать так, чтобы труба изменила свое направление – используются детали трубопровода, которые называются «отводами». Отводы стальные оказывают незаменимую помощь, когда на пути пролагаемой трубы встречаются препятствия, которые нужно обогнуть.

Описание

Отвод является отрезком трубы, которому придан определенный угол. В зависимости от задачи можно подобрать подходящий отвод. Разновидностей бывает много, и о них эта статья.

Отводы вплотную соединяются с трубами с помощью сварки. Согласно ГОСТу, подобные изделия производятся на специальных трубогибочных станках.

ОТВОДЫ СВАРНЫЕ СЕКЦИОННЫЕ

ОТВОДЫ СВАРНЫЕ СЕКЦИОННЫЕПрименение

Область применения отводов очень обширна: от монтажа нефтепровода до устройства котельной в жилом доме. Водопроводы, газопроводы, нефтепроводы – везде, где используют трубы, применяют отводы.

Классификация отводов

Отличаются отводы, прежде всего, материалами, из которых они сделаны. Кроме того, они могут иметь разные диаметры, углы изгиба. Каждому отводу соответствует определенная ГОСТом марка, по которой можно узнать об изделии всю необходимую информацию.

1 — стальная труба; 2 — теплоизоляция из пенополиуретана; 3 — оцинкованная оболочка; 4 — кабель системы ОДК

1 — стальная труба; 2 — теплоизоляция из пенополиуретана; 3 — оцинкованная оболочка; 4 — кабель системы ОДКВиды

ОТВОДЫ ГНУТЫЕ

ОТВОДЫ ГНУТЫЕБывают три вида стальных отводов, отличающихся типом стали, из которой они изготовлены. Они могут быть сделаны из нержавеющей, легированной или углеродистой стали. Для разных целей используют разные типы отводов. Материал, из которого он делается, зависит от условий среды, в которых он будет эксплуатироваться.

Размер

Если диаметр труб, используемых в трубопроводе, меньше 50 мм – для их ответвлений используют отводы из стали. Такие изделия могут быть сварными или бесшовными. Это зависит от того, каким способом изготовлено изделие. Более качественными и дорогими являются бесшовные фитинги.

Производство

Производство крутоизогнутых отводов из стальных и нержавеющих труб

Производство крутоизогнутых отводов из стальных и нержавеющих трубЕще от метода производства зависит то, будут ли отводы штампованными, холодногнутыми, или какими-либо еще.

Какой отвод выбрать?

Это зависит от цели, для которой он приобретается. Если это трубы большого диаметра, то лучше воспользоваться секционными отводами.

Отводы секционные сварные

Отводы секционные сварныеКак уже говорилось выше, отводы из стали применяются в огромном количестве областей. Это и бытовые отрасли, и промышленные.

Характеристики

Фитинги, которые рассчитаны на использование в промышленности, могут выдерживать температуры широкого диапазона, от – 60 до 450 градусов.

Детали подобного типа должны быть ограждены от веществ, способных нанести им вред на химическом уровне (кислот, щелочей). Отводы рассчитаны на давление 16 МПа. Диаметр может варьироваться от 32 до 426 мм.

Отводы из стали применяют в сферах энергетической промышленности.

Особенности

Полиэтилен низкого давления – еще один материал, из которого могут быть сделаны трубы и отводы для них. Им присущи следующие положительные качества:

• Такие трубы не ржавеют, не окисляются.

• Они легкие.

• Они не боятся агрессивных воздействий окружающей среды.

• Они эластичны.

• Отводы из ПНД обладают высокими прочностными характеристиками.

• Они способны обеспечить стабильное давление в трубопроводе.

Отводы из полиэтилена, о которых идет речь, позволяют сэкономить приличные суммы денег на транспортировке. Это не удивительно, если вспомнить, что они в несколько раз легче своих металлических прообразов.

Преимущества

Еще одним несомненным достоинством таких деталей является простота их монтажа. Для того, чтобы собрать трубопровод из этого материала, не нужно использовать сварку, а это экономия на электричестве или газе, в зависимости от того, какой типа сварки мог бы быть использован, будь трубы сделаны из металла.

Отводы для труб ППУ

Отводы для труб ППУПодобный по положительным качествам материал, из которого могут быть сделаны трубы и отводы – ПВХ. Ниже следует список этих преимуществ.

1. Сравнительно небольшой удельный вес.

2. Долговечность при правильной эксплуатации.

3. Легкость монтажа.

4. Приемлемая цена.

Труба из ПВХ не боится практически никаких факторов окружающей среды. Среди этих факторов перепады температуры, ржавление, влага, химически активные вещества, ультрафиолет. Сечения не зарастут, стенки трубы не истончают.

Монтаж

Монтировать такие трубы и отводы можно безо всякого дополнительного инструментария. Детали просто вставляются друг в друга, образую прочно соединенную неразрывную систему. Монтаж деталей трубопровода из ПВХ под силу начинающим строителям.

Еще отводы можно разделить на сварные и холодногнутые. Сварные фитинги могут быть сделаны из разных типов металла. Это и углеродистая сталь, и нержавеющая, и низколегированная. Как и другие отводы, они могут быть использованы практически во всех областях человеческой деятельности.

Для того чтобы сделать сегментные отводы, между собой сваривают отдельные кольца для труб, выполненные наподобие клина. Такие детали используют для газопроводов и водопроводов, давление в которых не превышает низких пределов.

Эти отводы полезны в тех случаях, когда нужно соединить между собой секций труб больших диаметров.

Существующие размеры и диаметры отводов

Существует несколько возможных углов, на которые может отклонять трубу отвод. Это 15, 30, 45 90 и 180 градусов.

Отводы сварные секторные угол 60° и 90°

Отводы сварные секторные угол 60° и 90°Чтобы знать, какого размера отвод приобрести, нужно знать диаметр труб, которые он будет соединять. Диаметр может варьироваться от 426 мм до 2000. Производители могут изготовить и нестандартные по диаметру и углу отклонения отводы.

Отводы секторные

Отводы секторныеГОСТ и сортамент

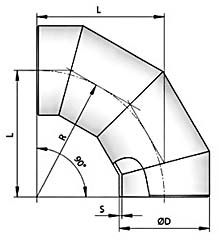

Размеры и вес отводов ГОСТ 17375 – 2001

Размеры и вес отводов ГОСТ 17375 – 2001Стандартные отводы соответствуют нормам, прописанным в ГОСТах.

Бесшовные сварные отводы выполняются в соответствии с нормами, указанными в ГОСТе 30753-2001. Изгиб этих изделий из стали может быть разным: 35 градусов, 60, 90 или 180. Толщина стенок должна быть не меньше 4 мм, но не больше 36 мм. Диаметр, обозначенный нормой – от 57 до 820 мм.

ГОСТ 17375-2001 описывает параметры приварных отводов из стали, диаметром от 32 мм до 320. Сталь может быть разных типов. Толщина стенок может изменяться в пределах от 2 до 32 мм.

Стандартные круглые отводы

Стандартные круглые отводыГнутые фитинги выполняются в соответствии с ГОСТом 22793-83.

ГОСТ 17380-2001 устанавливает нормы для производства бесшовных отводов из стали, которые являются приварными. Диапазон допустимых температур находится между – 70 и + 450 градусами Цельсия.

Фотографии помогут вам лучше разобраться в разновидностях отводов. Главное знать, что выбирать фитинг нужно так, чтобы он соответствовал трубопроводу и подходил под условия, в которых он должен будет эксплуатироваться.

o-trubah.com

Отводы сварные секторные (сегментные) по ОСТ 36-21-77 и ОСТ 34 10.752

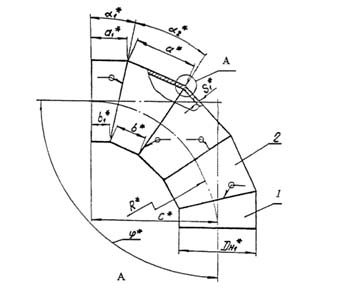

Отводы сварные секторные (сегментные) используются для соединения труб большого диаметра с определенным углом поворота потока, работающих в условиях невысокого давления. Угол поворота сварного отвода зависит от области применения и условий эксплуатации данной детали. Отвод сварной секторный может быть изготовлен под разными углами, но наиболее распространенные отводы секторные сварные имеют угол в 30°, 45°, 60° и 90°. На сегодняшний день, практически во всех строительствах трубопроводов или теплотрасс используются сварные секторные отводы. На рисунке, приведенном ниже, вы можете посмотреть как схематично выглядят отводы сварные секторные:

Отводы сварные секторные:

Отводы сварные секторные чаще всего изготавливаются по двум стандартам:

В нижеприведенных таблицах указаны все виды отводов сварных секторных по ОСТ 36-21-77 и ОСТ 34 10.752-97 поставляемые нашей компанией, а также все характеристики данных отводов:

Отводы по ОСТ 36-21-77

| Размеры, мм | Условное давление Ру МПа | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Dу | Dн | R | L отводов под углом | Н | s | неагрес-сивных | среднеаг-рессивных | |||||

| секторов | полусекторов с углом | |||||||||||

| 90° | 60° | 45° | 30° | 22°30’ | 15° | |||||||

| 500 | 530 | 750 | 750 | 432 | 310 | 201 | 260 | 200 | 130 | 7 8 10 12 |

1,6 (16) 2,5 (25) — — |

1,0 (10) — 1,6 (16) 2,5 (25) |

| 600 | 630 | 900 | 900 | 520 | 372 | 241 | 314 | 242 | 157 | 7 10 12 |

2,5 (25) — |

1,0 (10) 1,6 (16) 2,5 (25) |

| 800 | 820 | 1200 | 1200 | 694 | 496 | 322 | 424 | 327 | 212 | 8 10 12 14 |

1,6 (16) — 2,5 (25) — |

1,0 (10) 1,6 (16) — 2,5 (25) |

| 1000 | 1020 | 1500 | 1500 | 865 | 620 | 402 | 530 | 410 | 265 | 8 10 12 15 |

1,0 (10) 1,6 (16) — 2,5 (25) |

0,63 (6,3) 1,0 (10) 1,6 (16) — |

| 1200 | 1220 | 1800 | 1800 | 1040 | 745 | 483 | 638 | 493 | 319 | 9 12 15 |

1,0 (10) 1,6 (16) — |

0,63 (6,3) 1,0 (10) 1,6 (16) |

| 1400 | 1420 | 2100 | 2100 | 1210 | 870 | 564 | 744 | 576 | 372 | 10 14 |

1,0 (10) 1,6 (16) |

0,63 (6,3) 1,0 (10) |

В следующей таблице Вы можете посмотреть массу отводов изготовленных по ОСТ 36-21-77:

| Размеры, мм | Масса, кг | |||||||

|---|---|---|---|---|---|---|---|---|

| Dу | S | отводов под углом | секторов | полусекторов с углом | ||||

| 90° | 60° | 45° | 30° | 22°30’ | 15° | |||

| 500 | 7 8 12 |

109,1 124,4 154,7 184,7 |

72,7 83,8 102,9 122,9 |

56,0 63,8 79,3 94,6 |

36,2 41,2 51,2 61,0 |

36,0 41,0 50,9 60,7 |

27,8 31,6 39,2 46,7 |

17,9 20,3 25,2 29,9 |

| 600 | 7 10 12 |

155,9 220,9 265,2 |

103,9 147,4 176,0 |

80,1 113,6 135,6 |

51,8 73,3 87,5 |

51,6 73,0 87,1 |

39,8 56,3 67,1 |

25,6 36,2 43,0 |

| 800 | 8 10 12 14 |

309,3 385,5 461,1 535,9 |

206,0 256,7 306,9 356,5 |

159,0 198,0 236,8 275,2 |

102,8 127,9 152,8 177,5 |

102,4 127,5 152,3 177,0 |

79,0 98,4 117,4 136,3 |

50,9 63,3 75,5 87,3 |

| 1000 | 8 10 12 15 |

481,9 600,8 719,1 895,5 |

321,0 400,2 487,8 596,1 |

247,8 308,8 369,4 459,8 |

160,1 199,5 238,6 296,7 |

159,8 199,0 238,0 296,0 |

123,3 153,6 183,6 228,2 |

79,5 98,9 118,1 146,6 |

| 1200 | 9 12 15 |

778,0 1037,2 1288,7 |

518,3 690,8 858,0 |

400,2 531,6 662,1 |

258,6 343,4 427,3 |

258,1 342,7 426,6 |

199,3 264,4 329,0 |

128,5 170,3 211,6 |

| 1400 | 10 14 |

1174,2 1637,9 |

782,2 1090,8 |

603,9 841,9 |

390,3 543,7 | 389,7 542,9 |

300,8 418,8 |

194,0 269,7 |

Ниже приведен пример условного обозначения отводов по ОСТ 36-21-77:

Отвод 90°, диаметром 530 мм, толщиной стенки 10 мм из стали марки 17Г1С:Отвод 90° 530х10 17Г1С ОСТ 36-21-77

Отводы по ОСТ 34.10.752-97

В ОСТ 34 10.752-97 есть 5 таблиц, в каждой из которых указаны все характеристики для отводов (колен) в 15°, 30°, 45°, 60° и 90°. Мы не будем описывать характеристики всех колен, а укажем характеристики наиболее популярных отводов – отводов с углом в 90°:

| Условное Давление Ру | Условные проход Dу | Разм. Присоед. Труб Dн х S | Dн1 | S1 | R | α1 | α2 | φ | a | a1 | b | b1 | C | Масса, кг |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2,5 (25) | 100 | 108*4 | 108 | 4 | 305 | 11° 15’ |

22° 30’ |

90° | 144 | 122 | 100 | 100 | 355 | 6,2 |

| 125 | 133*4 | 133 | 320 | 154 | 127 | 370 | 8,1 | |||||||

| 150 | 159*5 | 159 | 5 | 330 | 164 | 132 | 380 | 12,3 | ||||||

| 200 | 219*7 | 219 | 360 | 188 | 144 | 100 | 100 | 410 | 25,6 | |||||

| 250 | 273*8 | 273 | 8 | 410 | 218 | 159 | 110 | 105 | 460 | 40,9 | ||||

| 300 | 325*8 | 325 | 490 | 260 | 180 | 130 | 115 | 540 | 56,8 | |||||

| 350 | 377*9 | 377 | 9 | 570 | 300 | 200 | 150 | 125 | 620 | 84,3 | ||||

| 400 | 426*10 | 426 | 10* | 640 | 240 | 220 | 170 | 135 | 690 | 118,4 | ||||

| 500 | 530*8 | 530 | 8 | 800 | 424 | 212 | 212 | 106 | 800 | 134,0 | ||||

| 11 | 530 | 318 | 209 | 106 | 103 | 580 | 138,5 | |||||||

| 600 | 630*8 | 630 | (12) | 950 | 504 | 252 | 252 | 126 | 950 | 283,3 | ||||

| 630 | 378 | 239 | 126 | 113 | 680 | 209,4 | ||||||||

| 700 | 720*9 | 720 | 9 | 1080 | 572 | 286 | 286 | 143 | 1080 | |||||

| 11 | 720 | 432 | 266 | 144 | 122 | 770 | 247,6 | |||||||

| 800 | 820*11 | 820 | 1230 | 652 | 326 | 326 | 163 | 1230 | 438,8 | |||||

| 820 | 492 | 296 | 164 | 132 | 870 | 317,7 | ||||||||

| 1000 | 1020*14 | 1020 | 14 | 1350 | 812 | 406 | 406 | 203 | 1530 | 862,5 | ||||

| 1020 | 608 | 304 | 202 | 101 | 1020 | 579,0 | ||||||||

| 1200 | 1220*14 | 1220 | 1830 | 972 | 486 | 486 | 243 | 1830 | 1233,7 | |||||

| (18) | 1220 | 732 | 366 | 244 | 122 | 1220 | 1068,5 | |||||||

| 1,6 (16) | 400 | 426*6 | 426 | 10* | 640 | 340 | 220 | 170 | 135 | 690 | 118,4 | |||

| 500 | 530*8 | 530 | 8 | 530 | 318 | 209 | 106 | 103 | 580 | 100,7 | ||||

| 600 | 630*8 | 630 | (10) | 950 | 504 | 252 | 252 | 126 | 950 | 236,7 | ||||

| 630 | 378 | 239 | 126 | 113 | 680 | 174,6 | ||||||||

| 700 | 720*9 | 720 | 9 | 720 | 432 | 266 | 144 | 122 | 770 | 202,8 | ||||

| 800 | 820*9 | 820 | 1230 | 652 | 326 | 326 | 163 | 1230 | 358,5 | |||||

| 820 | 492 | 296 | 164 | 132 | 870 | 259,9 | ||||||||

| 1000 | 1020*10 | 1020 | 10 | 1530 | 812 | 406 | 406 | 203 | 1530 | 616,3 | ||||

| 1020 | 608 | 304 | 202 | 101 | 1020 | 413,0 | ||||||||

| 1200 | 1220*11 | 1220 | 11 | 1830 | 972 | 486 | 486 | 243 | 1830 | 969,4 | ||||

| 1220 | 732 | 366 | 244 | 122 | 1220 | 651,8 | ||||||||

| 1400 | 1420*14 | 1420 | (14) | 2130 | 1132 | 566 | 566 | 283 | 2130 | 1671,3 | ||||

| 1420 | 852 | 426 | 284 | 142 | 1420 | 1123,8 | ||||||||

| 1600 | 1620*14 | 1620 | (14) | 2430 | 1290 | 644 | 644 | 322 | 2206,2 | |||||

| (18) | 1620 | 966 | 483 | 322 | 161 | 1901,6 |

Ниже приведен пример условного обозначения отводов по ОСТ 34 10.752-97:

Отвод 90°, диаметром 426 мм, толщиной стенки 12 мм из стали марки 09Г2С:Отвод 90° 426х12 09Г2С ОСТ 34.10.752-97

Если Вам требуется посмотреть вышеуказанные характеристики для колен 15°, 30°, 45° или 60°, то Вы сможете посмотреть их на нашем сайте нажав на ОСТ 34 10.752-97.

Все швы сварных отводов тщательно проверяются на неразрушающий контроль, а также на разрушающий контроль. Методы контроля могут быть различны, например: Радиационная дефектоскопия, ультразвуковая дефектоскопия, магнитная и электромагнитная дефектоскопия и т.д. Поэтому все сварные отводы, поставляемые ООО “ТД ”Союз ДСК”, успешно выдерживают все необходимые воздействия при правильных условиях их эксплуатации.

Сварные секторные отводы могут быть произведены из различных видов стали (углеродистой, низколегированной, высоколегированной коррозионно-стойкой, жаростойкой и жаропрочной). Они применяются в соединениях трубопроводов многих видов промышленности, позволяющих по условиям эксплуатации их использование.

Наша компания поставляет отводы сварные секционные из различных марок стали, таких как: сталь 20 и 09Г2С (отводы сварные стальные), сталь 12х18н10т (отводы сварные нержавеющие) и др. Возможно изготовление отводов сварных секторных других диаметров, из других марок стали, по другим нормативным документам (ТУ 102-488-95 и др.), а также по чертежам и эскизам заказчика.

На все сварные секторные отводы, поставляемые нашей компанией выдаются паспорта качества, разрешение на применение, а также сертификат соответствия.

Если у вас остались вопросы, связанные с отводами сварными секторными, Вы можете задать их менеджерам нашей компании по электронной почте [email protected] или по телефону +7 (343) 361 2377

Изготавливаемая продукция: Отводы сварные секторные

Может быть интересно

soiuzdsk.ru

как врезать тройник в трубопровод под давлением, как правильно врезаться в стальную, пластиковую, чугунную, полиэтиленовую трубу

Содержание:

Нередко возникает необходимость в расширении существующей системы подачи воды, что позволяет дополнить жилье новым сантехническим оборудованием или продлить контур в другие помещения. В статье речь пойдет о том, как осуществляется врезка в трубу водопровода, какие правила при этом нужно соблюдать и т.д.

Согласование работ по врезке в водопровод

Только с разрешения соответствующих органов можно начинать работу по врезке дополнительного трубопровода в централизованную систему водоснабжения. Важно оформить всю документацию до начала работ. Если всего этого не сделать, то можно понести административную и материальную ответственность за незаконность своих действий.

Итак, начинать процедуру врезки нужно с того, чтобы получить план конкретного участка для определения наличия различных инженерных коммуникаций, проложенных под землей. С данным документом можно направляться в водоканал и делать заявление о желании подключиться к центральной системе водоснабжения. При себе также необходимо иметь документы, указывающие на право владения конкретным домом или участком.

Технические параметры, о которых необходимо знать при подключении:

- строго определенная точка врезки;

- диаметр подключаемого трубопровода;

- иные сведения, требуемые в соответствии с целью производимых работ.

Затем необходимо получить разрешение от санитарно-эпидемиологической службы. Со всеми вышеперечисленными документами можно приступать к разработке и подписанию проекта и сметы на проводимые работы. Самостоятельное выполнение врезки в трубу без отключения водоснабжения строго запрещено, как и установка учетного оборудования. Для этих целей существуют специалисты, которых можно вызвать из соответствующей государственной или сертифицированной частной организации.

Также запрещена врезка в трубопровод следующих типов:

- магистральные сети больших диаметров;

- трубопроводы, в последствие не зацикленные с канализационным сливом;

- прочие типы.

Основы проведения врезки

Определяющим фактором при выборе способа, которым будет производиться врезка, является материал, использованный при производстве центрального трубопровода. Обычно это пластик, металл, металлопластик или реже встречающийся чугун. Естественно, врезка невозможна без проделывания отверстия соответствующего диаметра, а значит, при его создании из трубопровода пойдет вода. Только при помощи специальных хомутных систем можно все сделать высококачественно.

Пара основных правил для выполнения врезки:

- Внутренний диаметр трубы, которая будет подключаться к большему трубопроводу, должен равняться диаметру используемого сверла.

- Внешний диаметр трубы должен быть немного меньше, чем отверстие, в которое она будет вставляться.

Вид водопровода влияет на то, как будет производиться врезка. Чаще всего речь идет об использовании сварки и специальных хомутов, допускающих работу без спуска воды в системе. Также хомуты нужны в тех случаях, когда резать магистраль вовсе не представляется возможным. При работе с полиэтиленовыми трубами сварочные аппараты использовать нельзя.

В процессе использования сварки воду из системы однозначно придется спустить, а вставляемая труба должна заканчиваться муфтой или резьбой под установку корневого крана.

Последовательность выполнения врезки

Основным устройством для проведения работ будет специализированная дрель, позволяющая высверлить отверстие нужного диаметра в трубопроводе, наполненном водой. Соблюдая технику безопасности и правила работы с инструментом можно добиться повышенной производительности данного устройства.

Первоначально нужно удалить изоляционные материалы и зачистить трубу в том месте, где будет выполняться врезка. Затем нужно установить фланец с выводом на основной трубопровод. Фиксируется он при помощи хомута. На задвижку, закрывающую фланец, необходимо установить наш инструмент. Если выполняется врезка в стальную трубу, то нужно использовать не хомут, а предварительно приваренный патрубок.

Когда работа со сварочным аппаратом завершена, необходимо проверить получившийся шов на наличие дефектов. Если таковые имеются, то можно еще раз пройтись по контуру шва, чтобы сделать его максимально надежным.

Когда муфта (патрубок) готова, нужно ввести фрезу определенного диаметра и вырезать отверстие под вставку трубы. Затем оборудование снимается, а задвижка блокирует поток воды в муфте. Когда врезаемая труба приварена, можно восстановить изоляцию и покрытие против коррозии. В такой последовательности можно работать с чугунными и металлическими трубами.

Существующие виды хомутов

На сегодняшний день строительный рынок предлагает несколько видов хомутов, которые могут быть использованы при врезке:

- обойма – не может быть использован, если речь идет о том, как врезать кран в трубу под давлением, но для очищенной системы идеален за счет простоты конструкции и низкой стоимости. Может встречаться, как в металлическом, так и в пластиковом исполнении;

- седловой – работая под давлением на асбестоцементных, металлических или пластиковых трубопроводах, нужно использовать именно данный тип хомута. Поток воды будет блокировать специальная запорная пластина;

- засверловочный – в качестве одного из конструкционных элементов данного изделия используется поворотно-затворный механизм, остающийся на трубе в качестве запорной или регулировочной арматуры;

- электросварной хомут-седелка подходит для работы с пластиковыми трубами. В его комплектацию изначально входит фреза нужного диаметра. Для его монтажа придется использовать дополнительные инструменты.

Осуществляется врезка полиэтиленовой трубы в водопровод при помощи хомутов двух последних типов.

Подключение к магистральному трубопроводу

Работая с магистральным трубопроводом, спустить воду в котором не представляется возможным, необходимо действовать следующим образом:

- Вначале добраться до участка врезки, выкопав значительный пласт почвы.

- Произвести врезку.

- До конца смонтировать контур водоснабжения от врезанного элемента до сантехнических приборов или других объектов.

Земляные работы обычно предполагают вырывание котлована 150х150 сантиметров. Важно сделать так, чтобы дно котлована было несколько ниже трубы (примерно на 50 сантиметров). Работы могут выполняться при помощи экскаватора, но не больше чем до глубины в 30-50 сантиметров от самой трубы, а затем используются лопаты. Расположение точки врезки в колодце значительно упрощает работы.

При использовании «седелки» или разборного хомута нужно выполнить прокол арматуры. Данная технология походит на тройник на водопроводную трубу, более привычный для неопытных сантехников. На боковой отвод прикручивают запорный вентиль, выполняющий роль заглушки после появления отверстия в магистрали. Читайте также: «Виды седелок на трубу ПНД, варианты монтажа и установки».

При работе с пластиковым трубопроводом допустимо использование одиночных седловых хомутов или такой комбинации, как седелка-обойма.

Полимерные материалы лучше всего обрабатывать при помощи электросварного разборного хомута. Две части такой конструкции монтируются четко на месте врезки, затем припаиваются к трубе. Подобное соединение обладает повышенной прочностью и абсолютной герметичностью.

Завершается процесс отведением боковой трубы от вентиля хомута до счетчика-расходомера, установленного в доме.

Смотровой колодец над местом врезки

Естественно, место врезки должно быть подконтрольно владельцу дома/участка, ведь есть риск деформации соединения, что потребует скорейшего вмешательства. Для этих целей над обработанным участком создается специальный колодец (кессон). Начинаются работы с того, что котлован углубляется на 50-70 сантиметров. Созданное углубление засыпается гравием примерно на 20 сантиметров, потом на него раскатывают рубероид и заливают бетонную стяжку слоем в 10 сантиметров. Обязательно произвести армирование данного слоя при помощи арматурной решетки.

Бетон набирает оптимальную прочность (около 70%) за 3-4 дня. Затем над бетонной плитой обустраивается блочная шахта. Обычно речь идет о круглой или квадратной форме.

Поверх шахты на горловинную часть укладывают литую плиту, в которой проделывается отверстие круглой формы. Впоследствии в этом месте будет монтирован люк. Внешняя часть шахты обмазывается изоляционным составом и засыпается грунтом, который был выбран из котлована ранее.

На строительные работы с установкой колодца нужно значительно больше времени, сил и денежных средств, чем при врезке через кессон водопровода. Добираться до подземной части магистрального канала значительно сложнее.

Металлические трубы и подключение к ним

Если речь заходит о том, как врезаться в водопроводную трубу из металла, то на помощь работнику приходит седельный хомут со сверлением. Существует несколько конструкционных разновидностей данного элемента. Перед тем как установить его на трубу, нужно выполнить зачистку выбранного участка от коррозионных повреждений и различных загрязнений. Помимо стандартного полукруга, который имеется в каждом хомуте, в верхней части конструкции располагает запорный клапан. В нем проделано отверстие, через которое будет выполняться сверление. Также предоставляется и подходящее сверло. Размещение двух частей конструкции на трубе осуществляется за счет их скрепления при помощи обычных болтов.

Максимально плотный контакт хомута и трубопровода обеспечивается за счет вставки уплотнительных резинок. Как только хомут закреплен, можно приступать к высверливанию отверстия и закрытия его специальным винтом в качестве заглушки. Впоследствии хомут остается на месте и используется как запорная арматура. Существуют хомуты, в которые вентиль вкручивается изначально. Из сделанного отверстия сверло вынимается, а вентиль перекрывается. Читайте также: «Как врезать трубу в трубу – выбираем подходящий способ».

На металлический хомут можно установить специальный станок, собранный из следующих элементов:

- ручка с трещоткой;

- блокировочный болт;

- вал со сверлом;

- промывочный кран.

Каждый элемент представляется в металлическом корпусе, соединенном с устройством через резиновые уплотнители. Направляющая муфта в конструкции позволяет выполнять сверление направленно.

Работа с чугунными трубопроводами

Чугунную трубу под давлением можно просверлить, используя при этом специальные хомуты с биметаллическими коронками.

Важно знать следующие особенности данного процесса:

- чугун – это чрезвычайно хрупкий материал, что требует осторожности от работника;

- перед тем как сверлить трубу, нужно ее очистить от антикоррозионного покрытия;

- недопустимо перегревать коронку на хомуте;

- оборудование должно работать на малых оборотах.

После того как зачистка выполнена, необходимо установить на место врезки седелку разборного типа. Данное место должно быть уплотнено резиновым накладками. Сама труба сверлится твердосплавной коронкой, без замены которой во время процедуры просто не обойтись.

Последовательность врезки следующая:

- Труба раскапывается и очищается в нужном месте.

- Верхний слой каленого чугуна обрезается при помощи болгарки.

- Монтируется разборная седелка. Герметизация стыка между арматурой и хомутом выполняется посредством резинового уплотнителя.

- Затем запорный вентиль прикрепляется к фланцевому отводу, необходимому для введения коронки.

- Труба сверлится с постоянным охлаждением места резки.

- Коронка извлекается, а вода перекрывается вентилем.

Нельзя забывать о соблюдении постоянного уклона врезанного патрубка в сторону дома. Речь идет о значении в 2 градуса.

Пластиковые трубопроводы и особенности врезки в них

Очень важно сказать о том, как правильно врезаться в водопроводную трубу из пластика. Работать с таким трубопроводом без снижения давления можно, если использовать электросварной хомут-седелку. Данный хомут изготавливается из термоустойчивого пластика, а также он оборудуется специальной нагревательной спиралью и сверлом. Таким образом, достигается оптимальная температура, необходимая для работы с полимерами (прочитайте: «Как лучше сделать врезку в ПНД трубу – проверенные временем материалы и способы»). Речь идет о трубопроводах, давление в которых не превышает 15,7 атмосфер. Используемый хомут по прочностным и прочим характеристикам во многом не уступает самим полимерным трубам. Изделие устойчиво к коррозионному воздействию и срок его эксплуатации может достигать 50 лет.

Последовательность врезки:

- Труба зачищается.

- Хомут закрепляется при помощи болтов. На данном элементе имеются клеммы, через которые будет выполнено подключение сварочного аппарата.

- Сварочный аппарат нагревает спираль, которой будет привариваться отвод.

Нередко используется хомут, в который изначально встроена фреза и запорный вентиль. Работа заключается в том, чтобы приделать к трубопроводу муфту, а затем после остывания высверлить отверстие, закрыв его запорным вентилем.

Итог

Из всего вышесказанного, можно сделать несколько выводов. Приварить патрубок к стальному водопроводу может только профессионал. Седелку можно установить на чугун или полимерные изделия собственноручно, но только при полном спуске воды в системе. При работе под давлением нужно учитывать все правила и рекомендации, приведенные в данной статье. Лучше всего любой из способов доверить специалисту, чтобы исключить возможные риски.

trubaspec.com

Сварка труб под углом: требования ГОСТов

Сварка труб под углом позволяет сэкономить не только на отводах (угловых сопряжениях), но и на тройниках (тавровых сопряжениях) или крестовинах. Поэтому подобной техникой должен владеть каждый опытный сварщик или сантехник. И в данной статье мы разберем типовые способы «угловой» стыковки круглых и профильных труб, реализуемые с помощью сварки или пайки.

↑Какие трубы можно соединять на сварку

В большинстве случаев на сварку монтируют стальные трубы. Причем, подобный способ соединения участков трубопровода практикуется и в случае производства арматуры из конструкционных сталей, и в случае изготовления труб из высоколегированных сплавов. Для разных металлов нужны разные техники сварки и разные электроды.

Сварка стальных труб под углом

Кроме того, с помощью сварки или пайки можно стыковать еще медные или алюминиевые трубы. Правда, в данном случае нужен особый аргонодуговой аппарат, генерирующий электрическую дугу в среде инертного газа (аргона). А вот в качестве электрода можно использовать обычную медную или алюминиевую проволоку.

А еще можно «сваривать» полимерные трубы, используя технику термической сварки давлением. Эта технология даже используется при изготовлении сегментарных фитингов, собираемых «на сварку» из вырезанных из труб участков.

↑Разновидности угловых стыков

Основной нормативный документ, которым регламентируется сварка труб под углом – ГОСТ 16037-80 – утверждает, что помимо пяти способов сварки тройников (крестовин) существует еще и восемь способов стыковки секторов в отводе (элементов в колеи).

Причем угловое сопряжение, предполагающее стыковку магистралей, как под прямым, так и под острым или тупым углом, реализуется с помощью следующих разновидностей стыков:

Стыковка мегистрали под острым углом

- Углового соединения труб одного диаметра, без скоса кромок, односторонним сварочным швом. Обозначение по ГОСТ – У16. При этом кромки труб стачиваются и подгоняются друг под друга практически без зазора, а проекция линии сопряжения напоминает треугольник.

- Углового соединения трубы и штуцера (отростка или приварка), без раздела, односторонним сварочным швом, Обозначение по ГОСТ – У17, У18. Проекция сварочного стыка похожа на полуокружность. Кромки подгоняются друг под друга с минимальным зазором.

- Углового соединения со скосом кромок, односторонним швом, обозначаемого шифром У19. Линия сопряжения похожа на сектор окружности. Кромки нижней трубы практически не обрабатываются. Раздел (фаску) снимают только с верхней трубы.

- Углового соединения со скосом кромки на цилиндрическом усе, выполняемого односторонним швом (шифр У20). Проекция линии сопряжения похожа на сектор дуги, а кромки нижней трубы практически не обрабатываются.

- Углового соединения с разделом, на односторонней прокладке, с размещением кольцеобразного вкладыша внутри трубы. Шов заделывается с внешней стороны и маркируется на сборочных чертежах как У21.

Сварка квадратных труб под углом производится по тем же правилам. А вот секторная сборка отвода (колена) выполняется немного по-другому.

В данном случае используют следующие типы сварочных швов:

Секторная сборка отвода

- Без скоса (раздела) кромок, когда стыкуемые сектора соединяют встык или с помощью втулки (съемной подкладки), вводимой с внутренней стороны. При этом накладывается односторонний шов.

- С односторонним скосом кромки, предполагающим точную обработку торца только одного сектора. Причем подобный стык можно обустроить и с помощью съемной прокладки и без нее.

- Со скосом кромок, предполагающим относительную точность формы торцов трубы. В данном случае можно использовать две разновидности подкладки – цилиндрическую и кольцеобразную. Причем образующая скос фаска может нарезаться, как с внутренней, так и с наружной стороны кромок. То есть, односторонний шов будет накладываться как с внутренней, так и с внешней стороны трубы, образуя сварные соединения под острым и тупым углом.

- Со скосом кромок по наружной стороне и расточкой (развальцовкой) внутренней поверхности торца стыка. Причем согласно ГОСТ существует шесть вариантов внутренней расточки кромок.

Разумеется, подобное разнообразие предполагает использование различных техник и способов сварки: от классического электродугового варианта, до газовой пайки.

↑Показания к применению

Газовая сварка труб

Электродуговая, аргонодуговая или газовая сварка без скоса кромок начинается с подгонки торцов. Максимальная величина зазора между трубами, в данном случае – 1,5 миллиметра, а минимальная – 0,5 миллиметра. Причем, подобная техника используется лишь на трубах с толщиной стенки от 1 до 6 миллиметров. Сам процесс начинается с прихватывания углового сопряжения точечными швами, с последующей правкой положения труб и кольцевой сваркой стыка снаружи.

Угловое сопряжение с односторонним торцом предполагает образование фаски под углом 50 градусов. А двусторонний раздел предполагает образование двух фасок, под углом 30 градусов. Зазор между кромками в первом случае 1-2 миллиметра, а во втором случае 2-5 миллиметров. То есть, о точности торцов можно практически не заботиться. Толщина стенок стыкуемых таким способом труб колеблется в пределах от 2 до 20 миллиметров.

Угловое сопряжение со скосом кромок и разделом предполагает стыковку труб с толщиной стенок от 6 до 60 миллиметров. При этом ширина раздела колеблется в пределах от 18 до 48 миллиметров. Разумеется, такие габариты предполагают особую технику заполнения сварочной ванны.

vsetrybu.ru

Отводы стальные для трубопроводов по ГОСТ, ОСТ, ТУ

Отвод — деталь, предназначенная для плавного изменения направления трубопровода. Отвод является одной из самых распространённых и важнейших деталей в процессе монтажа и предназначен не только для изменения направления трубопровода, но и для соединения труб одного диаметра, расположенных под углом друг к другу. Отводы, в зависимости от своего назначения, могут быть изготовлены из различных материалов, таких как пластик, полипропилен, металлопластик, чугун или сталь. Как правило, отводы изготовленные из пластика, полипропилена, металлопластика или чугуна используются в сантехнических работах. Они бывают небольших диаметров и держат невысокое давление. Отводы стальные существуют нескольких типов:

Отводы, изготовленные из стали применяются: на магистральных и подводящих трубопроводах, на предприятиях тепло и водоснабжения, а также на предприятиях нефтяной, газовой и химической промышленности. Стальные отводы можно подвергать различным технологическим обработкам, покрывать их различными покрытиями или просто изготавливать из специализированных марок стали, поэтому стальные отводы можно использовать практически в любой рабочей среде и подвергать практически любым воздействиям. Такие отводы обеспечивают надежное соединение труб, имеют низкий коэффициент теплового расширения и обладают высокой газовой герметичностью. Отводы, изготовленные из углеродистых и низколегированных марок стали применяются в неагрессивных средах, а для сред с повышенной агрессивностью используют отводы, изготовленные из легированных, высоколегированных, а также из нержавеющих марок стали (отводы нержавеющие).

Наша компания специализируется на поставках отводов из различных марок стали (отводы стальные, отводы нержавеющие, отводы коррозийностойкие) изготавливаемых по пяти вышеуказанным типам. На все отводы, поставляемые нашей компанией выдаются паспорта качества, разрешение на применение, а также сертификат соответствия. На нашем сайте Вы можете вкратце ознакомиться с каждым из этих типов стальных отводов и наглядно понять в чем их отличие.

На сегодняшний день наша компания имеет возможность поставлять отводы стальные по следующим стандартам:

Отводы крутоизогнутые цельнотянутые (бесшовные):

- ГОСТ 17375-2001 (Сталь: 20, 09Г2С, 12Х18Н10Т, 10х17н13м2т, 13хфа и др.)

- ГОСТ 30753-2001 (Сталь: 20, 09Г2С, 12Х18Н10Т, 10х17н13м2т, 13хфа и др.)

Отводы крутоизогнутые штампосварные (отводы ОКШ):

Отводы сварные секторные:

Отводы гнутые:

- ТУ 102-488-95 (Сталь: 20, 09Г2С, 15х5м, 12Х18Н10Т, 10х17н13м2т, 12х1мф и др.)

- ТУ 51-515-91 (Сталь: 20, 09Г2С, 15х5м, 12Х18Н10Т, 10х17н13м2т, 12х1мф и др.)

- ОСТ 36-42-81 (Сталь: 20, 09Г2С, 15х5м, 12Х18Н10Т, 10х17н13м2т, 12х1мф и др.)

- ГОСТ 22793-83 (Сталь: 20, 09Г2С, 15х5м, 12Х18Н10Т, 10х17н13м2т, 12х1мф и др.)

- ГОСТ 24950-81 (Сталь: 20, 09Г2С, 15х5м, 12Х18Н10Т, 10х17н13м2т, 12х1мф и др.)

Отводы точеные:

Возможно изготовление отводов стальных других диаметров и из других марок стали, а также по чертежам и эскизам заказчика.

soiuzdsk.ru

что собой представляют, и что это такое

Каждая система трубопровода для эффективной работы состоит не только из труб, но и из множества узлов. Ведь из труб сооружаются прямые горизонтальные и вертикальные участки водопровода, а соединяют, разветвляют их, делают повороты и подсоединяют к разным приборам их именно с помощью фасонных частей, их ещё называют фитингами.

Каждая система трубопровода для эффективной работы состоит не только из труб, но и из множества узлов. Ведь из труб сооружаются прямые горизонтальные и вертикальные участки водопровода, а соединяют, разветвляют их, делают повороты и подсоединяют к разным приборам их именно с помощью фасонных частей, их ещё называют фитингами.

Фасонная часть трубы – это специальные детали, которые соединяют трубы между собой. Именно они обеспечивают герметичность, гибкость и целостность трубопровода, делают его удобным в эксплуатации. Даже если сам трубопровод абсолютно прямой, всё равно необходимы фасонные части в местах входа и выхода, установке специальных датчиков и аппаратуры.

Фасонные части предназначены для монтажа сложных инженерных коммуникаций: водопроводов, газопроводов, дренажных и канализационных сетей.

Какие бывают фасонные элементы

На рынке их ассортимент достаточно велик, но в зависимости от мест использования фасонные части подразделяются на такие:

Отводы, их используют для изменения направления течения воды по трубопроводу.

Отводы, их используют для изменения направления течения воды по трубопроводу.- Муфты, они соединяют несколько труб в один прямой с одинаковым сечением трубопровод.

- Ремонтные муфты, они представляют собой некие заплатки, надеваются поверх повреждённой трубы, закрывая течь.

- Тройники, они формируют «Т-образные» перекрёстки в водопроводных и не только сетях.

- Крестовины, формируют обычный перекрёсток.

- Заглушки, закупоривают трубы, которые не используются, легко и быстро снимаются и накручиваются.

- Хомуты, фиксируют трубы к стенам, полу или другим опорам, удобны в использовании.

Это не весь перечень фитингов, которые существуют, а только самые основные и часто применяемые. Ведь в зависимости от типа трубопровода используются разные элементы соединения.

Конструктивные варианты фитингов

Способы соединения современных трубопроводных систем разнообразны. По принципу их монтажа можно выделить такие:

- Резьбовые, они в основном производят из латуни, стали, бронзы, пластмассы и других менее известных материалов. Для надёжного прочного соединения используют разные уплотнительные материалы, это может быть пеньковая подмотка c суриковой замазкой, лён, тефлоновая нить, паста и т. д.;

- Компрессионные (цанговые, обжимные), они состоят из корпуса со штуцером, в который входит уплотнительное кольцо с прокладкой, разрезное зажимное кольцо и гайка, изготавливаются в основном из латуни и полипропилена, в продаже есть варианты для труб из разного материала;

- Прессовые, по своему внешнему виду похожи на предыдущие фитинги, но для их установки потребуется недешёвый пресс-инструмент;

- Термосварные, используют для монтажа полипропиленовых трубопроводов, которые сейчас очень популярны за счёт своей долговечности, надёжности и простоте сборки;

- Электросварные, применяются для монтажа стальных труб и труб из полиэтилена низкого давления (ПНД), при таком соединении части становятся нераздельными;

- Аксиальные, состоят из корпуса со штуцером и надвижной гильзой, они нужны для сбора трубопровода из сшитого полиэтилена, но их монтаж производится с помощью двух дорогостоящих инструментов;

- Пуш-фитинги, это особый вид деталей для металлопластиковых трубопроводов, они изготавливаются в основном из латуни, очень простые в установке и недорогие;

- Фитинги под пайку, они предназначены для монтажа медных труб, для пайки используют припой и специальное оборудование;

- Фитинг для соединения клеем, они подходят для труб из PVC-C/ХПВХ (хлорированного поливинилхлорида), соединяются так называемой «холодной сваркой» с помощью специального клея на адгезивной основе.

Безусловно, на рынке можно встретить, кроме вышеперечисленных, и другие разновидности фасонных элементов. Но в основном на практике применяются именно такие виды трубных соединений.

Фасонные элементы, изготовленные разными методами

Литые фасонные части соответственно производят методом литья под высоким давлением, из дальнейшей обработкой. Такие детали имеют плавно закруглённые части, что способствует более равномерному распределению давления в середине.

Литые фасонные части соответственно производят методом литья под высоким давлением, из дальнейшей обработкой. Такие детали имеют плавно закруглённые части, что способствует более равномерному распределению давления в середине.

Ещё могут быть сварные (сегментные) фасонные детали. Для производства таким методом используются высокотехнологичные сварочные аппараты и специальное отрезное оборудование. Сварные фитинги можно использовать при монтаже напорных труб соединяя встык сваркой. Это могут быть отводы, тройники, переходы, опоры и т. д.

Также в продаже есть фланцевые фасонные части из готовых соединительных деталей с литой или сварной фланцевой втулкой. Такие фитинги нужны для крепления труб к разным твёрдым неподвижным конструкциям (пол, арматура, стены и т. д.) при изменении направления воды или для разветвления. С такими фланцевыми элементами могут быть тройники, колена, крестовины и прочие фитинги. Сварные фланцевые элементы используются в канализации, пожаротушении, а также в трубопроводах химической, нефтегазовой, коммунальной, энергетической и других сферах промышленности.

Все эти элементы производятся в разнообразном диапазоне размеров, так что подобрать себе подходящий фитинг по размеру и типу материала, не составит большого труда.

stoki.guru