Типы и характеристики железобетонных водоотводных лотков

Железобетонные водоотводные лотки служат для защиты жилых, промышленных, коммерческих и административных объектов от дождевых и талых вод. Отвод воды позволяет избежать подтопления и преждевременного разрушения зданий и сооружений, а также нарушения благоустройства и ландшафта прилегающих территорий. Также ж/б лотки используются вдоль дорог, тротуаров, парковых дорожек и прочих элементов дорожной инфраструктуры для защиты от размывания. В соответствии со СНиП и действующим законодательством для отвода воды можно использовать только лотки соответствующие ГОСТ 21509-76.

Железобетонные водоотводные лотки служат для защиты жилых, промышленных, коммерческих и административных объектов от дождевых и талых вод. Отвод воды позволяет избежать подтопления и преждевременного разрушения зданий и сооружений, а также нарушения благоустройства и ландшафта прилегающих территорий. Также ж/б лотки используются вдоль дорог, тротуаров, парковых дорожек и прочих элементов дорожной инфраструктуры для защиты от размывания. В соответствии со СНиП и действующим законодательством для отвода воды можно использовать только лотки соответствующие ГОСТ 21509-76.

Конструктивные особенности

Лотки водоотводные изготавливаются из фибробетона марок М200…М500. Как правило, ЖБИ оснащаются металлическими решетками (чугун, сталь), задерживающими крупный мусор и обеспечивающими безопасный и беспрепятственный проезд машин или проход пешеходов. Железобетонные изделия изготавливаются методом вибролитья или вибропрессования. Вибролитье не способно обеспечить требуемую минимальную шероховатость внутреннего желоба и точность геометрических размеров, поэтому этот способ в современном производстве мало востребован. С помощью технологии вибропрессования выпускаются прочные, плотные ЖБИ, отвечающие всем эксплуатационным требованиям. Это основной способ производства водоотводных лотков во всем мире.

В зависимости от конструктивного исполнения все ж/б лотки для отвода талых и дождевых вод делятся на два типа:

- Изделия с уклоном. Минимальный уклон — 0.5%. Используются для подземных систем водоотведения, уложенных каскадным способом.

- Изделия без уклона. Могут применяться как в подземных, так и в наземных системах, уклон в которых создается путем подготовки основания.

Геометрические формы и размеры

По форме бетонные лотки могут быть:

- трапециевидными — универсальные, выдерживают большие нагрузки;

- параболическими — имеют привлекательный вид и часто выглядят как элемент благоустройства;

- прямоугольные или квадратные — обладают высокой пропускной способностью;

- U-образные — имеют высокую пропускную способность, подходят для отвода загрязненной воды.

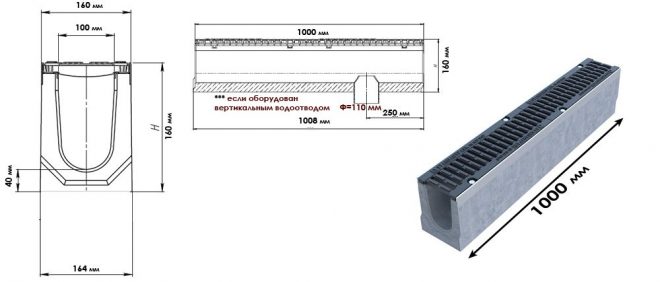

Геометрические размеры водоотводных лотков унифицированы. Возможно изготовление ЖБИ нестандартных размеров, если этого требует проект. Основные параметры изделий это:

- гидравлическое сечение (DIN) — от 100 до 500 мм;

- линейная длина (L) — 1000 мм;

- ширина (В) — от 160 до 650 мм;

- высота (Н) — от 60 до 1000 мм.

При заказе лотков указываются все параметры в соответствии с проектом.

Класс прочности

ГОСТ 13015-2012 устанавливает 6 классов прочности для железобетонных водоотводных лотков:

- А15. Дренажные водосливы, выдерживающие нагрузки до 1.5 тонн. Применяются в зонах воздействия преимущественно пешеходной нагрузки: парки, скверы, тротуары, велосипедные дорожки.

- В125. Выдерживают нагрузки до 12.5 тонн. Используются на объектах с малоинтенсивным движением легкового транспорта: парковки, подъезды к жилым домам, частным гаражам, дачам.

- С250. Выдерживают воздействие постоянной нагрузки до 25 тонн. Предназначены для дорог общего пользования с малоинтенсивным трафиком вне зависимости от тоннажа проезжающих транспортных средств.

- D400. Высокопрочные лотки, справляющиеся с нагрузкой до 40 тонн. Используются для автотрасс с интенсивным трафиком и большой скоростью движения, в промышленных гаражах и ангарах.

- Е600. Долговременно выдерживают нагрузки до 60 тонн. Применяются на автомагистралях межрегионального и федерального значения, в зонах движения спецавтотранспорта.

- F900. Сверхпрочные лотки, выдерживающие нагрузку до 90 тонн. Предназначены для объектов ВПК, горнорудной, нефтегазовой промышленности и других сфер, где используется тяжелая техника.

В зонах частной жилой застройки, как правило, востребованы лотки класса С250, в городской инфраструктуре — D400, дорожной — Е600 и выше.

Основные характеристики

Независимо от размера, геометрии и класс прочности все ЖБИ-лотки обладают следующими характеристиками:

- высокая прочность на сжатие, изгиб, растяжение;

- ресурс эксплуатации не менее 50 лет;

- высокая водонепроницаемость;

- антикоррозийная устойчивость;

- стойкость к агрессивным средам;

- морозоустойчивость не менее 50 циклов;

- масса — от 40 кг до 500 кг.

Характеристики для каждого типа лотков указываются в паспорте, который обязательно выдается производителем для каждой партии ЖБИ.

Способ монтажа

Различают 3 способам монтажа бетонных лотков в составе системе водоотведения:

- Встык. Желоба плотно стыкуются друг с другом, швы цементируются и герметизируются. Метод подходит для ЖБИ с классом прочности не выше С250.

- Внахлест. Изделия ставят с зазором друг на друга. Способ применим только к трапециевидным лоткам.

- В паз. Желоба соединяются пазами, которые имеются на концах ЖБИ. Это универсальный способ, подходящий для изделий всех классов и размеров.

Все места стыков надежно герметизируются без нарушения пропускной способности.

марки, устройство и установка лотков

Система водоотвода является незаменимым инженерным сооружением на любом объекте. С ее помощью можно обеспечить и контролировать качество отведения жидкости с участка, например в канализацию. Для организации такой системы удобно применять бетонные дренажные лотки. Правильное размещение таких желобов позволяет обеспечить эффективный сток жидкости во время таяния снежных масс и осадков, что позволяет значительно улучшить качество грунта.

Удобнее всего выполнять установку бетонных водоотводных лотков на этапе строительства объекта. Они обеспечивают надежную защиту основания сооружения, а также подвалов и цокольных этажей от разрушений грунта, что позволяет значительно продлить срок службы здания.

Бетонные лотки для отвода воды обладают следующими достоинствами:

- невосприимчивость к химически агрессивным средам;

- стойкость к коррозионным процессам;

- отличные прочностные характеристики;

- устойчивость к температурным колебаниям;

- гладкость поверхности способствует быстрому отведению жидкости;

- экологическая чистота и безопасность;

- низкие финансовые затраты на устройство системы;

- продолжительный эксплуатационный период – более пятидесяти лет.

Бетонные лотки для водоотвода не имеют «конкурентов» по степени прочности, так как они могут выдерживать внешние нагрузки, достигающие девяноста тонн. Производятся с использованием цемента. Бетонные лотки обычно размещаются в канавах, а также для отведения ливневых осадков в канализацию.

Водоотводные бетонные лотки: марки и серии

При устройстве системы водоотведения нужно создать проект, а также выполнить замеры. Подходящие бетонные изделия подбираются с учетом характеристик почвы, а также проектной нагрузки. Помимо этого, нужно определить оптимальную глубину залегания элементов. При выборе подходящей модели лотков нужно обратить внимание на:

- Марку бетона, из которого они произведены. Наиболее востребованными являются изделия, выполненные из марок не ниже М500.

- Технологию изготовления. Они производятся методом вибропрессования или вибролитья.

- Форму и конструктивные особенности. Например, при создании протяженных систем удобно использовать телескопические бетонные лотки для водоотведения.

Основные этапы устройства системы и укладки лотков:

- Подготовка траншеи. Правильнее всего создавать каналы под углом, чтобы обеспечивался самоотвод жидкости. Обратите внимание: ширина создаваемой траншеи должна быть на двадцать сантиметров больше размера используемых лотков.

- Засыпка дна созданных траншей песком с последующей утрамбовкой. Поверх него заливается десятисантиметровый слой бетонного раствора, и только после этого на созданное основание производится укладка лотков. При проведении работ на пучинистых грунтах необходимо укрепление конструкции с помощью проволоки или стальных прутьев.

- Укладка лотков. Удобнее всего начинать ее с максимально высокой точки траншеи. Желоба устанавливаются на подушку из бетона, которая еще не застыла. В этом случае обеспечена неподвижность конструкции при воздействии нагрузок.

- Укладка лотков по заданному уровню. После размещения двух первых элементов следует загерметизировать место их соединения с помощью жгута, изготовленного из эластичного полимера, а затем – залить область бетонной смесью. Между бортиками лотков и канала заливается раствор бетона, а соединения по углам обрабатываются герметиком.

На финальном этапе монтажа выполняют засыпку боковых пространств песчано-гравийной смесью. Ее качественно утрамбовывают. В некоторых случаях данное пространство удобнее заполнить бетонным раствором. На верхних частях дождеприемников размещаются решетки из металла. Для организации систем водоотведения и поверхностного дренажа бетонные лотки подходят идеальным образом, так как правильно созданные системы долговечны, эффективны и требуют минимального обслуживания.

Поделиться ссылкой:Производим и предлагаем продукцию:

Читайте также:

Все статьитаблица типов и размеров, цена

Требования к устанавливаемых в конструкциях водоотвода, дренажа и транспортировки лоткам довольно высокие, они должны выдерживать значительные весовые и механические нагрузки, обладать хорошей проходимостью и не разрушаться под действием влаги. Оптимальными в плане надежности и цены являются водопропускные железобетонные типы, закрываемые чугунными решетками, форма которых подбираются исходя из функционального назначения и условий монтажа и эксплуатации. Продукция находится в свободном доступе, покупатель имеет возможность приобрести как стандартные ЖБИ, так и изготовленные по индивидуальным проектам.

Оглавление:

- Классификация

- Характеристики и размеры

- Расценки

Виды и описание

В зависимости от выполняемых функций и конструктивного исполнения все водоотводные лотки разделяются на:

- Ливневые, обеспечивающие перемещение и отвод больших объемов осадков, как правило, защищаемые от забивания металлическими решетками.

- Канализационные, направляющие стоки к коллекторам и широко используемые в бытовой сфере.

- Дренажные лотки, закладываемые в отмостках фундамента или рядом с цокольными и подвальными этажами и часто имеющие перфорированные отверстия.

- Водопропускные секционные каналы, обеспечивающие самотечное движение влаги.

- Телескопические, сужаемые с одной стороны и вставляемые друг в друга с целью сбора и отвода воды от мостов, на насыпях и участках с уклоном.

- Прикромочные, выполняющие схожие функции, но устанавливаемые возле дорог.

Технические параметры

Сечение бывает разным и зависит от поставленных задач. Наибольшее распространение имеют ЖБИ с прямоугольными, треугольными, трапециевидными, эллиптическими или параболическими внутренними желобами, в свою очередь разделяемые на цельные и сборные, основные или дополнительные и различающиеся по ширине. П-образные чаще всего используются в дренажных системах, треугольные открытого типа – при отводе осадков от мостов и дорог, трапециевидные – при необходимости выдержки напора, возникающего на разных перепадах высот, округленные – при транспортировке больших объемов стоков.

Тип и размер регламентированы серией чертежей 3.503.1-66 и европейскими стандартами, среди обозначений выделяют:

- DN – внутренняя ширина пропускного желоба в мм, варьируется от 100 до 500. Указанное дополнительно число через дробь соответствуют глубине в мм.

- L – длину отдельной секции. Стандартный рабочий диапазон варьируется от 500 до 3000 мм, по согласованию с производителем изготавливаются удлиненные ЖБИ до 6 м или укороченные доборные в пределах 500-700 мм.

- B – наружная ширина. Этот размер напрямую зависит от типа лотка и формы его желоба, оказывает непосредственное влияние на толщину стенок и колеблется от 400 до 1900 мм.

- Н – высота или глубина. Стандартный диапазон составляет 380-1500 мм.

Точные размеры и вес этих изделий наряду с объемом бетона, необходимого для их изготовления, указываются в таблицах, прилагаемых к сериям чертежей, в свою очередь зависящих от типа и функций лотков.

Конструкция не обязательна должна быть сплошной и цельной, в системах водоотвода нередко возникает потребность купить дренажный вариант с отверстиями в стенках помимо основной решетки или ЖБИ с боковыми проемами для перенаправления стоков или снятия части нагрузки. Еще одно отличие проявляется в наличии или отсутствии внутреннего собственного уклона, в зависимости от этого условия разделяются на ровные и имеющие его в пределах 5-50 мм на 1 п.м.

Классификация по нагрузкам регламентирована требованиями EN 1433, с учетом этого стандарта выделяют 6 основных классов, выдерживающих вес до 90 т включительно. Каждый из них имеют свою оптимальную сферу применения, в частности:

- Марки железобетонных лотков А15 выдерживают до 1,5 т и хорошо подходят для обустройства зеленых и пешеходных зон, велосипедных дорожек и аналогичных объектов со слабыми весовыми нагрузками.

- ЖБИ в пределах В125 (12,5 т) используются при строительстве стоянок для легковых автомобилей, включая многоуровневые.

- С250 – до 25 т включительно, укладываются на обочинах и тротуарах.

- D400 помимо вышеперечисленного применяются на парковках с любым транспортом и надежно защищают мостовые дороги.

- E600 задействуются при обустройстве промышленных зон.

- F900 – до 90 т, закладываются при строительстве аэропортов, портов и терминалов.

Повышение класса ЖБИ осуществляется не только за счет увеличения размеров (а именно – толщины стенок), но и благодаря уплотнению марки бетона, использованию предварительно напряженной арматуры и наличию металлических кантов по краям. Неизбежное увеличение цены при усилении окупается длительным сроком службы. Благодаря этому свойству лотки успешно применяются в б/у состоянии.

Исходя из способа изготовления все изделия этой группы разделяются вибролитые и вибропрессованные, последние считаются более качественными и надежными из-за низкого числа пустот в бетоне и равномерного распределения частиц. Сырьем для заливки служат исключительно тяжелые виды раствора с плотностью от 2400 кг/м3 и выше и маркой не ниже М300. Требования к арматуре напрямую зависят от величины ожидаемых нагрузок, но каркас в любом случае обязателен.

К общим свойствам и показателям относят выдержку значительных нагрузок на сжатие, однородность структуры, обеспечиваемую виброобработкой и контролем за фракцией наполнителя в бетоне в пределах 15 мм, высокую геометрическую точность размеров и форм, наличие гладких стенок без наплывов, трещин, каверн и других дефектов.

За редкими исключениями вроде перфорированных железобетонных дренажных лотков эти изделия герметичны, их установки снижает риски просачивания стоков в почву к минимуму. Такие конструкции без проблем переносят значительные перепады температур, статические и динамические нагрузки, коррозийные воздействия и прямой контакт с агрессивной средой грунта.

Стоимость ЖБИ

Цена напрямую зависит от габаритов, марки бетона и качества его уплотнения, проходимости, класса выдерживаемых нагрузок и комплектации. При желании их можно купить вместе с полностью совпадающей по размерам решеткой, плитами перекрытия, мусороуловителями или специальными фильтрами. С учетом долгого срока службы затраты на приобретение и доставку окупаются, при необходимости в системах водовода могут устанавливаться б/у ливневые или дренажные конструкции.

| Маркировка | Габариты лотка, мм | Масса, кг | Цена за шт, рубли |

| Л 1-7 | 1100×390×370 | 160 | 1050 |

| Л 3-7 | 2400×480×260 | 260 | 3150 |

| Л 23-5 | 2300×540×300 | 550 | 3200 |

| Л 24-5 | 2400×500×200 | 3400 |

Лотки железобетонные водоотводные: типы, размеры и установка

Для водоотведения в современном строительстве применяются водоотводные железобетонные лотки различных типов и размеров. Они необходимы для того, чтобы обеспечить сток почвенных, ливневых или других вод в надлежащее место, сохранив этим самым архитектурное сооружение (дорогу, комплекс зданий) от опасности разрушения из-за подмывания.

Необходимость лотков из бетона

Водоотводные лотки из бетона необходимы в любых местах, где требуется обеспечить отток воды, направив его в безопасное русло. Они используются в дренажных системах, в городской ливневой канализации, для организации водостока с шоссе, эстакад и мостов, для формирования русла ручьев в условиях городской застройки и т. п.

Преимуществами бетонных лотков для отвода воды являются:

Схема бетонного водоотвода

- низкая стоимость;

- высокая прочность;

- длительный (до 40 лет) срок эксплуатации;

- простые методы изготовления;

- удобство монтажа при формировании водосточного канала.

Собрать из нескольких бетонных водоотводных лотков транспортный канал для стока жидкости способен даже низкоквалифицированный персонал. Они состыковываются друг с другом, как элементы конструктора.

Виды лотков

Существует несколько основных вариантов ЖБИ (железобетонных изделий), предназначенных для водосброса. Они различаются конструкцией и методами стыковки, а в некоторых случаях — маркой портландцемента, который идет на их изготовление.

Основные виды бетонных водоотводных лотков:

Размеры бетонных водоотводных лотков

- Дренажные. Устанавливаются для отвода влаги из подвалов зданий, цоколей и т. п.

- Водопропускные — универсальные, для отвода вод самотеком.

- Канализационные — предназначены для применения в городских коллекторах.

- Ливневые — применяются при конструировании городской ливневой канализации.

- Прикромочные — отводят дождевую влагу или туманный конденсат с дорожного покрытия в кювет.

- Телескопические — применяются для водоотведения на крутых склонах насыпей эстакад и мостов.

Выделяют в отдельные группы ЖБИ, предназначенные для узкоспециализированного применения — при строительстве железных дорог, теплотрасс, подземной прокладки кабелей связи и электропитания и т. д.

С конструктивной точки зрения, все они различаются по форме и зависящему от нее способу монтажа:

- прямоугольные — узкие бетонные водосточные желоба П-образного сечения, часто снабжающиеся крышками;

- треугольные — применяются в придорожных ливневках;

- трапециевидные — каждый элемент выполнен в форме трапеции, при стыковке узкая часть одного вкладывается в широкую часть другого;

- параболические — универсальные, часто снабжаются верхней крышкой из металла или пластика для предотвращения попадания мусора.

Устройство бетонных водоотводных лотков

Трапециевидные водоотводные лотки из бетона применяются для водосброса с насыпей. Элементы, заходящие друг на друга внахлест, выдерживают мощный напор воды.

А также лотки из бетона классифицируются на цельные и сборные. Желоб у них может быть с плоским или полукруглым дном.

Методы изготовления и требования по качеству

Водоотводные лотки из бетона изготавливаются в соответствии с ГОСТ 21509-85. Материалом служат бетоны марок от М200 до М400 (наиболее распространен М300), в которые добавляются различные присадки и специальные пластификаторы. Их задача — обеспечить ЖБИ дополнительные свойства, такие, как морозоустойчивость (норматив — F200), стойкость к умеренно агрессивной или агрессивной среде (канализационным жидкостям и т. д.), способность выдерживать большие вертикальные нагрузки, перепады температуры и т. п.

Классы нагрузки на бетонные лотки

Эти изделия должны быть очень плотными, без пустот и каверн, и умеренно пластичными во избежание появления трещин. Для придания им повышенной прочности в некоторые виды лотков (в основном в П-образные глубокие, с узкими стенками) вводятся арматурные стержни из металла или полимерных материалов, соответствующие классам A-I/III или Bp-I/II.

В конструкции всегда предусматриваются деформационные швы, которые служат для компенсации температурных расширений, предохраняют конструкцию от разрушения при механическом воздействии и т. д. От воды швы изолируются мастикой на основе битума.

Для их производства используются методы вибролитья или вибропрессования. Бетонная смесь равномерно распределяется по форме под воздействием высокочастотной вибрации. Применение дополнительных прессов увеличивает плотность изделий, резко уменьшает количество пустот и каверн, но вибропрессованные водоотводные лотки стоят дороже.

Вибропрессованные лотки используются там, где конструкция будет испытывать большие механические или вибрационные нагрузки, например, около мостов или оживленных трасс. Вибролитые используются в дренажных системах, где нагрузки минимальны — в парках, на приусадебных участках и т. д.

Размеры бетонного лотка для отвода воды

Методы установки

Существует 3 основных метода установки водоотводных лотков из бетона: внахлест, стык в стык и пазовый. Внахлест, с заходом друг на друга лотки ставятся, когда организуется водосброс с железнодорожной насыпи, моста или эстакады. В этом случае используется трапециевидные ЖБИ: узкая часть верхнего лотка заходит в широкую часть нижнего.

Способом стык в стык монтируются горизонтальные конструкции, не предназначенные для выдерживания больших нагрузок. Щели между лотками герметизируются битумом, цементом или другими подходящими составами. Пазовый метод применяется при горизонтальной укладке либо при укладке под небольшим уклоном. При этом каждый лоток имеет с одной стороны выступ, с другой — паз. При монтаже двух и более элементов они «защелкиваются» друг с другом.

Алгоритм установки в общих чертах следующий:

Монтаж бетонного лотка в асфальтобетонное покрытие

- Выкапывается траншея или заглубленное ложе (в зависимости от конструкции лотков). Траншее придают нужный уклон, чтобы вода имела возможность стекать. Дно пересыпают песком и тщательно его утрамбовывают.

- На дно траншеи заливают слой бетона, который будет удерживать лотки на месте.

- В траншею, на незатвердевшую бетонную подушку, укладываются водоотводные лотки — встык, внахлест или в паз. Монтаж идет с самой верхней точки. Стыки герметизируются специальным составом. Во избежание расползания лотки связываются друг с другом проволокой или пластиковыми хомутами.

- После укладки определенного участка трассы лотки засыпаются по бокам щебнем или гравием, который тщательно утрамбовывается.

- Финальный этап — установка верхних пластиковых и металлических решеток. Применяется при необходимости.

При монтаже дренажной системы там, где не ожидается больших нагрузок (на дачном участке) применяют упрощенный метод — укладку лотков напрямую в траншею без бетонной подушки.

Установка бетонного лотка в брусчатое покрытие

Минусы изделий

Классификация нагрузок на водоотводные лотки

Бетонные водоотводные лотки имеют и ряд недостатков. Основным минусом считают большая масса изделий — в силу высокой плотности они весят от нескольких десятков килограмм до нескольких тонн (в зависимости от размеров). Для их перевозки требуется грузовая техника, вместимость и грузоподъемность которой ограничена.

При монтаже лотки из бетона сложно стыковать между собой. Высока вероятность появления щелей и просветов, в том числе со временем. Из-за большой массы лотки могут «разъезжаться» через несколько лет, и вода, устремляющаяся в щель, будет размывать ее и в дальнейшем приведет к разрушению всей системы. В этом отношении бетонные изделия значительно уступают стальным, пенобетонным и пластиковым.

Видео по теме: Монтаж бетонных водоотводных лотков

Количественный и расчетный анализ для железобетонных конструкций

Сегодня мы увидим, как подготовить расчетный анализ для железобетонных работ (RCC). Первым шагом к рейтинговому анализу является оценка рабочей силы, материалов, оборудования и прочего для определенного количества железобетона.

Второй шаг — определить компонент конструкции, для которого требуется анализ скорости RCC, поскольку количество арматурной стали варьируется в зависимости от плит, балок, колонн, фундамента, дорог RCC и т. Д., хотя количество других материалов, таких как песок, крупнозернистый заполнитель и цемент, остается неизменным при той же структуре смеси (пропорции смеси) бетона.

Ставка труда на арматурные работы меняется в зависимости от типа конструктивного элемента по мере изменения количества арматурной стали. Количество таких материалов, как песок, цемент и крупнозернистые заполнители, зависит от состава смеси, например M15 (1: 2: 4), M20 (1: 1,5: 3), M25, M30 и т. Д.

Здесь мы увидим анализ расхода для 1м 3 железобетона.

Данные, необходимые для анализа скорости RCC:

1. Оценка материалов:

Оценка материалов включает песок, цемент, крупнозернистый заполнитель и сталь для конкретной смеси. Давайте рассмотрим дизайн смеси 1: 1,5: 3 для нашей практики оценки. Сухой объем всех требуемых материалов считается в 1,54 раза больше влажного объема бетона из-за пустот в песке и заполнителях на сухой стадии. Поэтому для наших расчетов мы будем считать общий объем необходимых материалов равным 1.54 м 3 на 1 м 3 мокрого бетона.

a) Необходимые мешки с цементом:

Объем цемента, необходимый на 1 м 3 бетона =

= 0,28 м 3

Затем количество мешков с цементом (объем одного мешка с цементом = 0,0347 м. 3 )

== 8,07 мешков цемента.

b) Требуемый объем песка:

Требуемый объем песка = = 0,42 м. 3 песка.

c) Требуемый объем грубого заполнителя

Объем крупного заполнителя == 0,84 м 3 грубого заполнителя.

d) Оценка армированной стали:

Требуемое количество стали зависит от компонентов конструкции, то есть плит, балок, колонн, фундаментов, дорог и т. Д. Для оценки требуемой стали существует два метода.

Первый метод — когда у нас есть чертеж, мы можем рассчитать общий вес необходимой стали, разделенный на общий объем бетона для различных компонентов.Это даст нам вес арматурной стали на кубический метр бетона.

Второй метод предполагает процент армирования для различных компонентов. Ниже приведено процентное содержание арматурной стали, обычно требуемой для различных компонентов. Его значения могут варьироваться от структуры к структуре, и их можно предположить из прошлого опыта подобной структуры.

- Для плит = 1,0% от объема бетона.

- Для балки = 2% объема бетона.

- Для столбца = 2.5% от объема бетона.

- Для железных дорог с содержанием бетона 0,6%.

Возьмем пример колонны RCC, где требуется армирование 2,5% от объема бетона, требуемый вес стали будет:

= 196,25 кг.

2. Трудоспособность на 1 м 3 ПКК:

Требуемые трудозатраты выражаются в днях, затрачиваемых конкретным трудом для завершения своей работы для данного количества бетона. Ниже приведены различные виды работ:

a) Каменщик: Согласно Стандартному Графику ставок и Анализу ставок, Один каменщик требуется для 0.37 дн.

б) Роды: Одна Неквалифицированная работа в течение 3,5 дней.

c) Водовоз: требуется один водовоз на 1,39 дня.

d) Станок для гибки стержней: требования к станку для гибки стержней зависят от веса арматуры. Считаем, что на 1 день требуется один прутковый гибочный станок на 100 кг стали.

e) Оператор смесителя: Требуется один оператор смесителя на 0,0714 дня.

f) Оператор вибратора: Требуется один оператор вибратора на 0,0714 дня.

3. Оборудование и аксессуары:

Расходы на оборудование и другие расходы, такие как плата за воду, разные предметы, инструменты и снасти и т.д., можно принять как некоторый процент от общей стоимости материалов и работ.Допустим, это 7,5%.

4. Прибыль подрядчика:

Прибыль подрядчика зависит от места к месту, от организации к организации и от работы до работы. Он колеблется от 10 до 20%. В нашем случае допустим, что это 15% от общей стоимости материалов, работ и оборудования.

Мы рассчитали количество каждого товара за 1–3 шага. Для анализа ставок RCC нам нужно умножить каждое количество на их ставки, чтобы получить сумму для каждого элемента работы. Цены варьируются от места к месту и время от времени.Рекомендуется использовать местные тарифы или стандартные тарифы места.

Сумма всех четырех пунктов выше дает ставку или стоимость 1 м 3 бетона.

СКАЧАТЬ : Таблица анализа скорости RCC

Подробнее:

Анализ показателей общестроительных работ — элементы и требования

Расчет скорости штукатурки цементным раствором — расчет количества

Анализ расхода цементного раствора

Расчет количества цемента и песка в строительном растворе

Анализ тарифов на строительные работы

Анализ скорости кирпичной кладки

.Бетон и железобетон — Объясните это Stuff

Реклама

Криса Вудфорда. Последнее обновление: 17 ноября 2019 г.

Стоунхендж в Англии, Великая пирамида в Гизе, перуанская цитадель в Мачу-Пикчу — три чудесных примера того, как камень конструкции могут прослужить сотни и даже тысячи лет. Но хотя камень — один из самых старых и прочных строительных материалов, он не работать с ним очень просто.Это тяжело, тяжело транспортировать и обычно поставляется гигантскими кусками, которые должны быть кропотливо вырезано по форме. Было бы здорово, если бы был рецепт камня — вид липкой смеси для торта, которую мы могли сложить, где бы она ни была, просто нажав ее в формы для изготовления зданий и сооружений любой формы и размера? Что ж, такой «жидкий камень» действительно существует: мы его называем бетон . Хотя иногда он получает плохую репутацию, потому что многие люди связывают это с брутальной городской архитектурой середины 20-х гг. века, бетон — великий, невоспетый герой современности, материал Мир.От плотины Гувера до Сиднейского оперного театра вы найдете это в самых высоких небоскребах в мире, самый большой мосты, самые длинные шоссе, самые глубокие туннели и, вполне возможно, даже под полом в ваш собственный скромный маленький дом. Бетон — штука замечательная, но что это и как именно работает? Рассмотрим подробнее!

Фото: Бетон — сила практически любого современного здания и основная структура — но это не так уродливо, как многие думают. Это 12-арочный виадук Калсток, по которому проходит железная дорога через реку Тамар в Корнуолле, Англия.Хотя он выглядит элегантно, как старый камень, на самом деле он сделан из бетона. блоки, которые были собраны на месте и были завершены в 1908 году.

Что такое бетон?

Таблица: рецепт бетона: ингредиенты типичной смеси.

Слово «бетон» происходит от латинского слова concretus , означает расти вместе — и это именно то, что он делает, когда вы объедините три его ингредиента, а именно:

- Смесь крупных и мелких заполнителей (песок, гравий, камни, более крупные куски щебня, переработанное стекло, кусочки старого переработанного бетона и многое другое. ничего эквивалентного) — обычно 60–75 процентов.

- Цемент (обычное название силикатов и алюминатов кальция) — обычно 10–15 процентов.

- Вода — обычно 15–20 процентов.

Сложенные вместе и хорошо перемешанные, эти простые ингредиенты образуют композит — так мы называем гибрид материал, который в каком-то важном смысле лучше, чем материалы из что это сделано. В случае с бетоном «важно» то, что он прочный, жесткий и долговечный. Думая о бетоне как о композитный материал, цемент гидрат — фон, связующий материал (технически называемый «матрицей»), к которому добавляют песок и гравий дополнительная прочность («арматура»).

Фото: Бетонный композит: присмотритесь к этому бетону, и вы сможете ясно увидеть, как он работает: заполнитель более светлого цвета (камни различной формы и размера, который действует как арматура) скреплен цементом более темного цвета (матрица) . Однако не весь бетон выглядит таким грубым; Мне пришлось довольно тяжело осмотреться, чтобы найти этот пример на бетонном столбе возле моего дома.

Как образуется бетон из ингредиентов, не похожих на конечный продукт? Когда вы добавляете воду в цемент, кристаллы гидрата цемента (технически кальций-кремнезем-гидрат) начинают расти, которые плотно связывают песок и гравий.Это постепенное образование кристаллов, которое придает бетону прочность, а не простой факт, что он сохнет. Действительно, причина, по которой вы должны увлажнение бетона в течение нескольких дней по мере его схватывания — это «питание» химические реакции, гидратирующие цемент. Мягкая слякоть, которая стекает с вашего бетономешалка постепенно получается намного тверже, чем материалы из который он сформирован. «Жидкий камень» становится камнем по-настоящему — ну, искусственный камень, как минимум. И под «постепенно» я действительно имею в виду постепенно: бетон затвердевает в течение нескольких часов, затвердевает примерно через в месяц, но продолжает затвердевать и укрепляться не менее пяти лет после этого.

Интересный факт, от Недавние научные исследования бетона показывают, что «кристаллы» внутри него на самом деле вовсе не кристаллы: они неупорядочены и совершенно правильные, как и положено кристаллам, но на самом деле имеют некоторая случайная структура, которую вы можете найти в таких материалах, как стекло (научно известное как аморфное твердое тело). Бетон содержит довольно немного захваченного воздуха (до 5–10 процентов), потому что пространство вокруг открытой трехмерной структуры гидрата цемента кристаллы и песок и гравий между ними.И это в поворачивает, объясняет, почему бетон может гнуться и сгибаться, растягиваться и сжиматься (во всяком случае, немного).

Как и любой рецепт, вы можете несколько разнообразить смесь для бетона (подробнее вода, возможно, больше агрегатов, или даже химикаты разных видов) для производства бетона, который течет быстрее, тверже или больше быстро, погодостойкость, особый цвет или внешний вид. Например, добавление пигмента, называемого диоксидом титана, является простым способ сделать бетон ярким и белым — в миллионе миль от тускло-серая штука, из-за которой у бетонных автостоянок плохая репутация.Другой вариант — газобетон, немного похожий на очень твердый губка с массой крошечных воздушных карманов внутри. Это позволяет бетон расширяться и сжиматься в жаркую и холодную погоду без смертельно трескается, а также делает его отличной теплоизоляцией материал.

Фото: Когда бетон распыляется из шланга на высокой скорости, а не медленно, бетономешалка, это называется торкрет-бетон. Здесь вы можете увидеть тонкий слой торкретбетона, покрывающий стальная сетка из арматурных стержней (арматура).Изображение Дэвида Парсонса любезно предоставлено Министерством энергетики США / Национальной лабораторией возобновляемых источников энергии (US DOE / NREL).

Почему бетон — такой популярный строительный материал?

По крайней мере, в городах бетон везде, куда ни глянь — и это нетрудно понять почему. Легко сделать из дешевых и доступных ингредиенты, легко разливать по формам и превращать во все виды формы (потому что он начинает жизнь очень вязкой жидкостью), и оба огнестойкие и (относительно) водонепроницаемые.Но главная причина так широко используется в зданиях, потому что он чрезвычайно прочен в сжатие: вы можете сжать его или выдержать большой вес Это. Широко используется в стенах и фундаментах (вертикальные другими словами), потому что он отлично подходит для сопротивления весу, сложенному сверху. К сожалению, очень большой недостаток бетона в том, что он примерно в 10 раз слабее при растяжении чем в сжатии. Он легко трескается или ломается, если вы согнете или растянете его, если вы не укрепить его сталью внутри, так что это в горизонтальных балках мало толку.Хотя бетон выглядит тяжелым и монолитным, он на самом деле намного легче, чем вы могли подумать: он примерно в пятую часть плотности свинец, третий как плотный, как сталь, на 10 процентов менее плотный, чем алюминий, и только немного плотнее стекла.

Хотя бетон часто смешивают на месте и из него формы необходимы в то время, он также может поставляться в сборном «модули»; блоки, балки, секции стен, тротуары и облицовка все можно сделать таким образом. Гигантский, современный сегментные мосты, для например, часто быстро и недорого собирают из идентичных бетонные секции, которые были собраны на заводе и отправлены на окончательную расположение.Благодаря этому их строить быстрее и проще, чем если бы весь мост пришлось отлить на месте, что намного сложнее сделать в например, посреди реки или в неблагоприятных погодных условиях. Другой вариант — сделать бетонные конструкции, сочетающие в себе сборные профили с другими профилями, сформированными на месте.

Иллюстрации: Конкретные идеи: Томас Эдисон сразу понял великолепие бетона как материала для создания «мгновенных» построек. В первые годы 20-го века он разработал этот метод изготовления бетонных домов с одинарной заливкой, которые можно было выпускать серийно и недорого в очень больших количествах.Бетон из пары смесителей (синий) подается в резервуар (красный), перемешивается (зеленый) и затем переносится шнековым шнеком (оранжевый) на вершину огромной трехмерной формы. Вылитый через форму, он формирует стены, пол и крышу здания — и даже некоторые детали (например, ванны) внутри! К сожалению, идея так и не прижилась. Иллюстрация из патента США 1 219 272: Процесс строительства бетонных зданий Томаса Эдисона, 13 марта 1917 г., любезно предоставлено Управлением по патентам и товарным знакам США.

Железобетон

Как мы уже видели, бетон — это композитный материал — цементная матрица с заполнителями. для армирования — это хорошо работает на сжатие, но не на напряжение.Мы можем решить эту проблему, залив бетон вокруг прочной стали. арматурные стержни (связанные вместе в клетку). Когда бетон схватывается и затвердевает вокруг стержней, получаем новый композитный материал железобетон (также называемый железобетонным бетоном или RCC), который хорошо работает в либо растяжение, либо сжатие: бетон сопротивляется сжатию (обеспечивает прочность на сжатие), а сталь сопротивляется изгибу и растяжение (обеспечивает прочность на разрыв). По сути, усиленный бетон использует один композитный материал внутри другого: бетон становится матрицей, а стальные стержни или проволока обеспечивают армирование.

Стальные стержни (известные как арматура , сокращение от арматурный стержень) обычно изготавливаются из скрученных нитей с благородными или выступы на них, которые прочно закрепляют их внутри бетона без любой риск поскользнуться внутри него. Теоретически мы могли бы использовать все виды материалов для армирования бетона. Обычно мы используем сталь потому что он расширяется и сжимается от жары и холода примерно на столько же сам бетон, что означает, что он не потрескает бетон, окружает его, как мог бы другой материал, если бы он более или менее расширился.Однако иногда используются и другие материалы, в том числе разные. пластиков.

Фото: «Жидкий камень» на вынос — заливка бетона из автобетоносмесителя. Строители из ВМС США укладывают мокрый бетон. с грузовика на арматуру (сетку из стальной арматуры). Когда бетон схватится, стальные стержни придадут ему дополнительную прочность: бетон плюс сталь равняется железобетону. Изображение лейтенанта Эдварда Миллера, любезно предоставлено ВМС США.

Предварительно напряженный бетон

Хотя железобетон, как правило, лучшая конструкция материал, чем обычный материал, он все еще хрупкий и склонен к трещина: при растяжении железобетон может разрушиться, несмотря на стальная арматура, пропускающая воду, которая затем заставляет бетон выйти из строя, а арматура заржаветь.Решение — поставить армированный бетон, находящийся в постоянном сжатии с помощью предварительного напряжения , (также называется предварительным натяжением). Поэтому вместо того, чтобы класть стальные прутья во влажную бетонные, как они есть, сначала натягиваем (натягиваем) их. Как бетон схватывается, тугие стержни тянутся внутрь, сжимая бетон и делая его более прочным. В качестве альтернативы арматура из железобетона может подвергаться стрессу после того, как он начинает затвердевать, что известно как пост-напряжение (последующее натяжение). В любом случае, держать бетон в сжатии — это хитрый трюк, который помогает остановить растрескивание (и останавливает трещины от распространение, если они все же образуются).Еще одно преимущество в том, что можно использовать менее предварительно напряженный или предварительно напряженный бетон или меньше, более тонкие предметы для перевозки того же груза по сравнению с обычными, железобетон.

«Бетонный рак»

Трещины — последнее, что вы хотите видеть в здании или мосте, особенно относительно новый из бетона. Но если у нас есть бетонные конструкции, относящиеся к римским временам, почему некоторые из бетонных мостов, небоскребов и других построек всего несколько десятилетия назад, в конце 20 века, уже разваливались? Есть несколько объяснений.Старые, римского типа, пуццолановые бетон, сделанный из вулканического пепла, имеет тенденцию к растрескиванию меньше, чем больше современные формы бетона, и он использовался в основном при сжатии, поэтому даже если бы у трещин была возможность образоваться, они с меньшей вероятностью распространение. Железобетон, скорее всего, будет использоваться на растяжение, которое Вот почему внутри есть стальная арматура. Но, как мы уже видел, он все еще может треснуть, если он не подвергается предварительному напряжению.

Современный бетон не выдерживает испытания, неофициально известного как рак бетона или конкретная болезнь , которая включает три взаимосвязанные проблемы.Во-первых, щелочи из цемента реагируют с кремнеземом в заполнители, из которых сделан бетон. Это делает новые кристаллы очень медленно растут внутри бетона, занимая больше комнаты, чем оригинальные «кристаллы», поэтому бетонная трещина отдельно от изнанки или отслаивание («скол») с поверхности, впуская воду извне. На что-то вроде автомобильного моста любая вода, попадающая в также может быть щелочным из-за используемых солей обработать дорогу зимой. Вторая проблема в том, что вода который попадает внутрь, в конечном итоге соприкасается со стальными арматурными стержнями внутри, вызывая они ржавеют и разлагаются, возможно, расширяясь и вызывая смертельный исход слабые места в конструкции.Грязные коричневые пятна, которые вы видите на бетон с «раком» часто возникает из-за просачивания ржавой воды через трещины. Третья проблема заключается в том, что вода, просочившаяся внутрь бетон через трещины зимой может промерзать, а значит, расширяться и вызывать дальнейшие трещины, через которые будет проходить еще больше воды. проникают, вызывая порочный круг вырождения и разложения.

Рисунок: Как железобетон разрушается: (1) Щелочи из цемента вступают в реакцию с кремнеземом в заполнителях, образуя более крупные кристаллы, которые раскалывают бетон отдельно от внутренней части (2).Вода течет по трещинам (3), ржавчину арматурного стержня (4), которая может разрушиться и вызвать еще большее растрескивание или «скалывание» по краям (5). В холодную погоду вода, попавшая в трещины, будет расширяться при замерзании (6), вызывая появление новых трещин (7). Трещин нет обязательно большие: у некоторых очень тонкие капилляры, что означает, что вода может перемещаться по ним вверх простое капиллярное действие, а также дренаж через них под действием силы тяжести.

Воздействие бетона на окружающую среду

Растущая озабоченность по поводу окружающей среды и изменения климата в В частности, выделили еще одну серьезную проблему с бетоном: после транспорта и энергетики производство цемента занимает третье место крупнейший источник выбросов углекислого газа.Отчасти потому, что процесс производства цемента выделяет много углекислого газа, но также, очень важно из-за огромного количества цемента и бетон, используемый во всем мире. Углекислый газ выделяется двумя способами. разными способами (разделить между ними примерно пополам): во-первых, из-за энергии ископаемого топлива, используемой при производстве цемент; во-вторых, потому что цемент производится, когда карбонат кальция превращается в оксид кальция, выделяя при этом диоксид углерода. Бетон основан на цементе, поэтому он не является экологически безопасным. материал, который беспокоит архитекторов, в частности, потому что они быть очень экологически сознательным.

Фото: Ранний образец более зеленого бетона 1953 года: плотина Hungry Horse на реке Флэтхед, Монтана, США, был построен с использованием 120 000 метрических тонн переработанной летучей золы из мусоросжигательных заводов. Фотография любезно предоставлена Бюро мелиорации США.

Поскольку при цементировании двуокись углерода выделяется производства, из этого следует, что есть два способа сделать больше экологически чистый бетон. Исторически сложилось так, что индустриальный Революция, большая часть энергии человечества получена от сжигания угля, который выделяет больше парниковых газов, чем другие виды топлива, и Традиционно цементные печи тоже работали на угле.Переключение их с уголь в природный газ является одним из решений, поскольку газ выделяет меньше углерода диоксид для заданного количества энергии. Изготовление цементных печей подробнее эффективный снижает общую потребность в энергии, что также снижает их выбросы углекислого газа. Другое решение — уменьшить количество цемента в бетонной смеси при использовании переработанных материалов, например летучая зола от мусоросжигательных заводов. Еще одна интересная перспектива — это разработка бетона без карбоната кальция. Вместо этого карбонат получают путем барботирования диоксида углерода из электростанция через морскую воду.Это общая экологическая выгода, так как он снижает выбросы вредных отходов CO2 от энергии растения и вместо этого превращает их в очень полезный бетон. Это вид улавливания и хранения углерода (CCS).

Еще один экологический недостаток бетона — использование в нем заполнители, которые должны быть добыты, часто из экологически чистых чувствительные районы, такие как долины рек. Использование переработанных заполнителей (включая переработанный бетон из старых снесенных зданий) возможное решение здесь.

Краткая история бетона

Ранняя история

- ~ 7000 гг. До н. Э .: поселение эпохи неолита в В Ифтахеле в Галилее, Израиль, есть сырой «бетонный» пол, сделанный из обожженной известковой штукатурки.

- ~ 5600 г. до н.э .: материал, похожий на бетон, используется в полах Мезолит (средний каменный век) сербские жилища на Лепенски Вир, в Сербии, на берегу реки Дунай.

- ~ 3000 гг. До н. Э .: Египтяне используют неочищенные формы цемента и бетона в пирамиды.

- ~ 200 г. до н. Э .: римляне использовали бетон, называемый пуццоланой (иногда называемый пуццолановым цементом), основанный на вулканическом пепле, полученном из Поццуоли, Неаполь.Он используется в знаковых римских постройках, таких как Колизей и Пантеон в Риме.

- 400AD– ~ 1750CE: Фактически, конкретные Темные века: знания бетона полностью потеряно после падения Римской империи.

Повторное открытие

- 1750-е годы: Джон Смитон, английский инженер, заново открывает искусство изготовление «гидравлического» цемента (затвердевающего с водой) с использованием Blue Камень лиас, глина и пуццолана, первоначально для Маяк Эддистон недалеко от Плимута, Англия.

- 1824: англичанин Джозеф Аспидин разрабатывает портландцемент, который напоминает натуральный камень, добытый в Портленде в Дорсете, Англия. Портландцементу суждено стать ключевым ингредиентом бетона.

- 1832–1834: Уильям Рейнджер патентует сборный железобетон.

- 1867: француз Джозеф Монье патенты на железобетон для использования в садовых цветочных горшках, демонстрируя их на Парижской выставке тот же год.

- ~ 1850-е гг .: французский строитель Франсуа Куанье начинает повсеместное использование бетон в зданиях, в том числе первый железобетонный дом в Париж, Франция.

- 1884: Англичанин, архитектор из Америки. Эрнест Лесли Рэнсом патентует скрученную арматуру, которая обеспечивает лучшее сцепление с бетоном, поэтому делая его сильнее.

- 1870: француз Франсуа Хеннебик разрабатывает новый эффективный процесс строительства зданий из железобетона, ведущий к его широкому распространению.

- 1880-е: Предварительно напряженный бетон изобретен в Германии, но не коммерчески развита.

Современная эпоха

Фото: Запоминающееся современное использование железобетона.Это знаменитая Великая Мастерская Штаб-квартиры Джонсона архитектора Фрэнка Ллойда Райта в Расин, Висконсин. Крышу поддерживают удивительно тонкие железобетонные колонны. которые сужаются с 5,5 м (18 футов) вверху до всего 23 см (9 дюймов) внизу. В соответствии с Книга Джонатана Липмана о здании, Райт Идея пришла в голову, когда он увидел официанта, несущего поднос на руке. Фотография любезно предоставлена архивом Кэрол М. Хайсмит, Библиотека Конгресса, Отдел эстампов и фотографий.

- 1891: первая улица в США с бетонным покрытием. находится в Беллефонтене, штат Огайо. Часть его остается на месте, чтобы этот день.

- 1917: Томас Эдисон, плодовитый американский изобретатель, патентует идею для серийного бетонного дома, но идея не прижилась.

- 1913 г .: Первая партия товарного бетона доставлена на грузовике. на сайт в Балтиморе, штат Мэриленд.

- 1915: цветной бетон изобретен инженером Линн из Чикаго. Мейсон Скофилд.

- 1920-е годы: француз Эжен Фрейзенне превращает предварительно напряженный бетон в коммерчески успешный строительный материал.

- 1936: Бетон используется для завершения могучей плотины Гувера, самая большая бетонная конструкция из когда-либо построенных до того момента.

- 1956–1959: американский архитектор Фрэнк Ллойд Райт строит культовый Музей Гуггенхайма в Нью-Йорке из бетона.

- 1962: финский архитектор Ээро Саринен строит знаменитая, напоминающая птицу бетонную крышу Летного центра Trans World Airlines (TWA) в нью-йоркском аэропорту имени Джона Ф.Кеннеди. Три года спустя он проектирует культовый бетонный небоскреб Нью-Йорка — здание CBS.

- 1970-е годы: изобретен железобетон на основе пластиковых волокон.

- 2010-е — Воздействие бетона на окружающую среду вызывает все большую озабоченность. Ученые и инженеры начинают обращать внимание на то, как изменение климата может драматически сократить срок службы бетонных зданий.

Узнать больше

На этом сайте

Книги

Инженерное дело

Архитектура

- Ээро Сааринен: Формируя будущее Ээро Сааринен и др.Издательство Йельского университета, 2006. Фотогид по строениям и зданиям, созданный одним из пионеров железобетонной архитектуры 20 века.

- Бетонная архитектура Кэтрин Крофт. Гиббс Смит, 2004. Журнальный столик «Праздник бетона», включающий историю материала и фото-гид по знаковым бетонным зданиям и сооружениям.

- Бетонная архитектура: тон, текстура, форма Дэвида Беннета. Birkhäuser, 2001. Подробный обзор 25 известных бетонных конструкций с упором на недавние проекты.

Статьи

- Бетон, материал столетней давности, получает новый рецепт Джейн Марголис, The New York Times, 11 августа 2020 г. Обзор усилий по разработке более устойчивых форм бетона.

- Guardian Concrete Week: увлекательный сборник статей об экологических и социальных проблемах жизни в мире из бетона.

- Тим Боулер, Битва за обуздание нашего аппетита к бетону. BBC News, 24 октября 2018 г. Каково реальное воздействие бетона на окружающую среду и как его уменьшить?

- Мэтт МакГрат объясняет, почему в Древнем Риме был бетон долговечности.BBC News, 4 июля 2017 г. Минеральный алюминиевый тоберморит, похоже, сделал римский бетон более прочным, чем наш современный аналог.

- Эксперты предлагают приоритеты исследований для повышения «экологичности» бетона: NIST Tech Beat, 3 апреля 2013 г. Как мы можем снизить выбросы углекислого газа при производстве бетона?

- Вековой рецепт бетона — вода, цемент, песок и камни, автор Сьюзан Хасслер. IEEE Spectrum, 18 июля 2011 г. Могут ли инженеры разработать более экологически чистый бетон?

- Бетонная альтернатива может сделать здания более прочными. Автор Александр Джордж.Wired, 12 августа 2011 г. В связи с разрушительным землетрясением 2011 г. японские инженеры разработали новый прочный строительный материал, названный структурой CO2.

- Ученые разрабатывают эко-бетон из рисовой шелухи: BBC News, 13 апреля 2010 г. Исследует новый тип экологически чистого бетона, который производит меньше выбросов углекислого газа при производстве.

- Кто несет ответственность за все бетонные карбункулы ?: BBC News, 19 февраля 2009 г. Архитектор Ле Корбюзье отдавал предпочтение бетонным зданиям; В этой статье Гай Бут размышляет, следует ли нам любить или ненавидеть его работы.

- Сканер, чтобы «заглянуть внутрь» бетона: BBC News, 25 октября 2005 г. Как обнаружить признаки коррозии глубоко внутри гигантских бетонных конструкций?

Пожалуйста, НЕ копируйте наши статьи в блоги и другие веб-сайты

статей с этого сайта зарегистрированы в Бюро регистрации авторских прав США. Копирование или иное использование зарегистрированных работ без разрешения, удаление этого или других уведомлений об авторских правах и / или нарушение смежных прав может привести к серьезным гражданским или уголовным санкциям.

Авторские права на текст © Крис Вудфорд, 2006, 2018. Все права защищены. Полное уведомление об авторских правах и условиях использования.

Следуйте за нами

Поделиться страницей

Нажмите CTRL + D, чтобы добавить эту страницу в закладки на будущее, или расскажите об этом друзьям с помощью:

Цитировать эту страницу

Вудфорд, Крис. (2006/2018) Бетон. Получено с https://www.explainthatstuff.com/steelconcrete.html. [Доступ (укажите дату здесь)]

Подробнее на нашем сайте…

.Детализация армирования железобетонных плит

Детализация арматуры плиты выполняется в зависимости от условий ее опоры. Плита может опираться на стены, балки или колонны. Плита, поддерживаемая непосредственно колоннами, называется плоской плитой.

Плита, поддерживаемая с двух сторон и изгиб которой происходит преимущественно только в одном направлении, называется односторонней плитой. С другой стороны, когда плита поддерживается со всех четырех сторон и изгиб происходит в двух направлениях, это называется двухсторонней плитой.

Плиты, у которых отношение большей длины к меньшей длине (L y / L x ) больше 2, называется односторонней плитой, иначе как двухсторонней плитой. С одной стороны, основная арматура плиты параллельна более короткому направлению, а арматура, параллельная более длинному направлению, называется распределительной сталью. В двухстороннем варианте основное армирование плиты обеспечивается в обоих направлениях.

Плиты могут быть просто опорными, непрерывными или консольными. В двухсторонней плите углы могут удерживаться ограничителями или могут подниматься вверх.В углах требуется дополнительное усиление кручения, когда оно удерживается от подъема, как показано на рисунке 1.

Толщина плиты определяется на основе отношения пролета к глубине, указанного в IS456-2000. Минимальное армирование составляет 0,12% для стержней HYSD и 0,15% для стержней из мягкой стали. Диаметр стержня, обычно используемого для изготовления плит, составляет: 6 мм, 8 мм, 10 мм, 12 мм и 16 мм.

Максимальный диаметр стержня , используемого в плите, не должен превышать 1/8 общей толщины плиты.Максимальное расстояние между главной балкой ограничено трехкратной эффективной глубиной или 300 мм, в зависимости от того, что меньше. Для распределительных стержней максимальное расстояние указано как 5-кратная эффективная глубина или 450 мм, в зависимости от того, что меньше.

Минимальное прозрачное покрытие арматуры в плите зависит от критериев долговечности, и это указано в IS 456-200. Обычно для основных усилителей предусмотрено покрытие от 15 до 20 мм. Альтернативные основные стержни могут быть изогнуты возле опоры или могут быть согнуты на 180 0 на краю, а затем расширены вверху внутри плиты, как показано на рис.1. Сворачивание и проворачивание стержней и показано на рис. 2.

Торсионная арматура должна быть предусмотрена в любом углу, где плита просто поддерживается обоими краями, встречающимися в этом углу, и предотвращается ее подъем, кроме случаев, когда последствия растрескивания незначительны. Он должен состоять из верхней и нижней арматуры, каждый со слоем стержней, размещенных параллельно сторонам плиты и выступающих от краев на минимальное расстояние в одну пятую меньшего пролета.

Площадь арматуры на единицу ширины в каждом из этих четырех слоев должна составлять три четверти площади, необходимой для максимального момента в середине пролета на единицу ширины в плите.

Усиление кручения, равное половине описанного выше, должно быть предусмотрено в углу, содержащем кромки, только над одной из которых плита является непрерывной. Требуемое усиление кручения показано на рис. 3 ниже.

На чертеже, показывающем детализацию арматуры, есть план, показывающий типичное армирование как по направлению, так и по высоте в разрезе.Типовая детализация плиты показана на рисунках 4 и 5.

Рис.4: перекрытие перекрытия в одном направлении (одностороннее перекрытие)

Рис.5: Перекрытие перекрытия в двух направлениях (двустороннее перекрытие)

Подробнее:

Руководство по проектированию и детализации железобетонных перекрытий IS456: 2000

Что такое техника перебазирования в железобетонных конструкциях?

Коррозия стальной арматуры в бетоне — причины и защита

Калькулятор армирования — площади с разным диаметром и количеством стержней

.7 видов строительных дефектов в железобетонных конструкциях

Бетон, как известно, очень универсальный и надежный материал, но некоторые строительные ошибки и небрежность при строительстве могут привести к развитию дефектов в бетонной конструкции. Эти дефекты в бетонных конструкциях могут возникать из-за плохой практики строительства, плохого контроля качества или из-за плохого конструктивного дизайна и деталей.

Обычными типами дефектов в бетонных конструкциях являются ячеистые структуры, нарушение формы или несоосность опалубки, погрешности размеров, каменные карманы и ошибки отделки.

1. Сотовидные и каменные карманы

Соты и карманы в камнях появляются на бетонной поверхности там, где остаются пустоты из-за того, что цементный раствор не заполняет пространства вокруг и между крупными заполнителями.

Причины образования сотов и каменных карманов связаны с плохим контролем качества во время смешивания; транспортировка; укладка бетона, недостаточное или чрезмерное уплотнение бетона, недостаточное расстояние между стержнями, низкое содержание цемента или неправильный состав смеси.

Ячеистые соты и каменные карманы могут снизить долговечность, так как они подвергают арматуру воздействию окружающей среды, что может снизить прочность бетонных секций.

Если эти дефекты незначительны, их можно отремонтировать с помощью цементного раствора сразу после снятия опалубки. Если ремонтные работы откладываются более чем на 24 часа, следует заменить бетон на эпоксидной основе.

Рис.1: Соты2. Дефекты из-за неправильной установки опалубки

Ошибки при установке опалубки включают несоосность, перемещение, потерю опоры, разрушение форм, что может привести к растрескиванию и разрушению конструкции.

Трещины оседания образуются из-за осадки бетона, вызванной потерей опоры во время строительства. Несоответствующая опалубка и преждевременное снятие опалубки являются основными причинами потери опоры во время строительства.

Дефекты, возникшие из-за ошибок при установке опалубки, можно устранить с помощью шлифования поверхности, чтобы сохранить вертикальность конструкции, если ошибка незначительная. В случае серьезной ошибки бетонный элемент должен быть отремонтирован путем удаления бетона в дефектной области и последующего восстановления этой части элемента конструкции с использованием подходящих методов.

Рис.2: Дефекты бетона из-за движения опалубки3. Дефекты из-за конкретных ошибок размеров

Погрешности размеров в бетонных конструкциях возникают либо из-за плохого центрирования элемента конструкции, либо из-за отклонения от спецификаций. В этом случае конструктивный элемент может использоваться, если он приемлем для предполагаемого назначения конструкции, или может быть реконструирован, если его недостаточно.

4. Дефекты из-за ошибок отделки

Ошибки отделки бетонных конструкций могут включать чрезмерную отделку бетонной поверхности или добавление большего количества воды или цемента к поверхности во время отделки бетона.Это приводит к пористой поверхности, которая делает бетон проницаемым, что приводит к менее прочному бетону.

Плохая отделка бетона приводит к отслаиванию бетона от поверхности в начале срока их службы. Ремонт скола предполагает удаление дефектных бетон и замена бетоном на эпоксидной связке.

5. Усадочные трещины

Образование усадочных трещин в бетонных конструкциях происходит из-за испарения воды из бетонной смеси.Серьезность этой проблемы зависит от количества воды в бетоне (с увеличением количества воды увеличивается количество усадочных трещин), погодных условий и режима отверждения.

Эту проблему можно решить, выбрав подходящий режим отверждения и добавив в бетонную смесь подходящее количество воды.

Рис.3: Усадочные трещины6. Дефекты из-за неправильного размещения арматуры

Ошибки при установке арматуры могут привести к серьезному разрушению бетона.Например, несоответствующие стержни кресел и недостаточная привязка арматуры могут вызвать движение арматуры, что может привести к неадекватному бетонному покрытию и уменьшению глубины воздействия бетонной секции. В результате этого снижается долговечность бетонной конструкции, и она становится уязвимой для химических атак.

Рис. 4: Уменьшение бетонного покрытия из-за движения арматуры7. Багги

Неровности или пустоты на поверхности — это небольшие полости правильной или неправильной формы, образующиеся из-за захвата пузырьков воздуха на поверхности во время укладки и уплотнения.Они обычно встречаются в вертикальном монолитном бетоне, таком как стены и колонны.

Как количество, так и размер отверстий различаются и зависят от облицовочного материала и состояния, типа разделительного агента и толщины нанесения, характеристик бетонной смеси, а также методов укладки и уплотнения.

Ямы считаются дефектом, если их ширина и глубина превышают 3,81 см и 1,27 см соответственно.

Рис.5: ДырыПодробнее: Ремонт бетона / Руководство по защите

.