Гидравлический пресс — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 февраля 2018; проверки требуют 22 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 февраля 2018; проверки требуют 22 правки. Гидравлическое увеличение силы Пресс (горизонтальный разрез). А — камера для заряжения, которая может по удалении поршня поворачиваться на цапфах DD. C — матрица с круглым отверстием. В — пустотелый поршень

Пресс (горизонтальный разрез). А — камера для заряжения, которая может по удалении поршня поворачиваться на цапфах DD. C — матрица с круглым отверстием. В — пустотелый поршеньГидравлический пресс — это простейшая гидравлическая машина, предназначенная для создания значительных сжимающих усилий. Ранее назывался «пресс Брама», так как изобретён и запатентован Джозефом Брама в 1795 году.

Гидравлический пресс состоит из двух сообщающихся сосудов-цилиндров с поршнями разного диаметра. Цилиндр заполняется водой, маслом или другой подходящей жидкостью. По закону Паскаля давление в любом месте неподвижной жидкости одинаково по всем направлениям и одинаково передается по всему объёму. Силы, действующие на поршни, пропорциональны площадям этих поршней. Поэтому выигрыш в силе, создаваемый идеальным гидравлическим прессом, равен отношению площадей поршней.

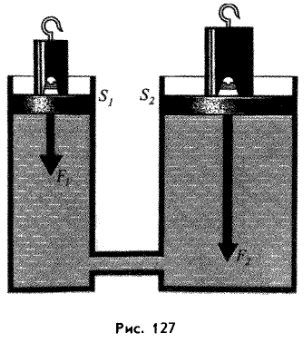

Гидравлический пресс представляет собой два сообщающихся сосуда цилиндрической формы, в которых имеются поршни, причем разного диаметра и площади. Цилиндры заполнены жидким маслом (обычно трансформаторным) (рис.1).

Принцип действия гидравлического пресса[править | править код]

Принцип действия гидравлического пресса основан на законе Паскаля. Если подействовать на малый поршень с силой , то под малым и большим поршнями возникнет давление: p1=F1S1{\displaystyle p_{1}={\frac {F_{1}}{S_{1}}}}, p2=F2S2{\displaystyle p_{2}={\frac {F_{2}}{S_{2}}}}

Согласно закону Паскаля давление во всех точках жидкости должно быть одним и тем же: p2=p1{\displaystyle p_{2}=p_{1}}

И это давление будет передавать силу:

F2=F1S1⋅S2{\displaystyle F_{2}={\frac {F_{1}}{S_{1}}}\cdot S_{2}}

Из последнего соотношения видно, что сила, с которой жидкость действует на большой поршень больше силы воздействия на малый поршень во столько раз, во сколько площадь большого поршня превышает площадь малого. Таким образом гидравлический пресс дает выигрыш в силе.

Пресс (механизм). Виды и устройство. Применение и особенности

Пресс – механизм создающий давление для уплотнения веществ, изменения их формы, выжимания жидкостей или решения других задач. Широко применяется в легкой и тяжелой промышленности. Устройства способны создавать сдавливающее усилие на уровне от нескольких килограмм до сотен тонн.

Виды работ выполняемых с помощью пресса

Использование пресса позволяет в зависимости от его конфигурации выполнять различные виды работ:

- Выдавливание жидкости.

- Штамповка изделий.

- Уплотнение веществ и формирование заданной формы.

- Сгибания заготовок.

Прессы для выдавливания жидкости появились одними из самых первых. В первую очередь такое оборудование применяется в пищевой промышленности. В частности с его помощью давится сок из фруктов и ягод, бьется масло из оливок, подсолнуха и прочих культур. Механизм уплотняет вещество, из которого под давлением выделяется присутствующая внутри жидкость. Она стекает сквозь решетку дна или боков уплотнительной формы.

Прессы для штамповки изделий являются очень распространенным производственным оборудованием, позволяющим получать плоские и объемные предметы. Обычно штамповка подразумевает вырезание из плоской заготовки готовые изделия. Рабочая часть пресса создает давление по контуру предмета, отделяя его от общей болванки.

Прессы для штамповки работают по холодной или горячей технологии. Оборудование для холодного штампа делают несложные предметы, чаще всего вырезая их из листового металла, бумаги, пластика.

Более сложным оборудованием является горячий пресс. Он рассчитан на работу с нагретыми веществами, в частности раскаленным докрасна металлом. Станок не только обрезает края заготовки, но и уплотняет ее структуру, увеличивая физические характеристики. С помощью штамповочного оборудования выпускаются детали автомобилей, спецтехники. Штамповочные прессы также используются для изготовления плоских ювелирных изделий, посуды, клинков ножей, маникюрных принадлежностей и т.п.

Прессы для уплотнения применяются для увеличения плотности различных веществ. Они создают большое механическое давление, меняющее молекулярную кристаллическую решетку вещества, или просто добиваются удаление пустот сыпучего сырья. Такое оборудование часто используется для изготовления стройматериалов: кирпич, кафель, керамогранит, тротуарная плитка. Прессы уплотняющего типа позволяют получать топливные брикеты, пищевые гранулы для откорма животных, медикаменты в таблетках и пр.

Прессы для сгибания заготовок представлены различными листогибами, трубогибами и прочими установками. Они позволяют сгибать заготовки под заданным углом. Также оборудование применяется для изготовления элементов фальцевой кровли, обшивки для автотранспорта, бортов прицепов, деталей корпуса бытовой техники и т.д.

Распространенные конструкции прессов

Существуют десятки эффективных механизмов, позволяющих создавать высокое механическое давление. Общим их качеством является работа на сжатие, но все они отличаются по способу реализации.

Наиболее распространенными механизмами прессов являются:

- Винтовые.

- Гидравлические.

- Кривошипные.

- Листогибочные.

- Магнито-импульсные.

Все они отличаются по габаритам, скорости и удобству работы. В связи с этим в разных направлениях производства преобладают разные конструкции.

Винтовой пресс

Это один из более простых и распространенных механизмов бытового назначения. Его основным преимуществом выступает компактность и дешевизна изготовления. Он представляет собой четырехугольную раму со штоком с нарезанной резьбой. При вкручивании штока, его конец движется к основанию рамы, сжимая расположенные между ними предметы или вещества. По принципу работы механизм аналогичный тискам или винтовым струбцинам.

Винтовые прессы представлены ручными соковыжималками, вулканизаторами для ремонта шин, оборудованием для ремонта обуви, ручными трубогибами. При работе с винтовым прессом требуется применение мускульной силы. Чем большее давление нужно достичь, тем сложнее вращение винта. Главный недостаток прессов данного типа заключается в низкой производительности. После сжима требуется время на выкручивание винта обратно.

Пресс на гидравлике

Один из самых распространенных на производстве. Он позволяет быстро создавать большое давление. Конструкция может подразумевать ручной или электрический привод, поэтому используется в промышленном и бытовом направлении. Ранее гидравлические устройства назывались прессами Брама, в честь изобретателя.

Простейшее устройство данного типа представляется собой 2 сообщающихся сосуда разного объема. Каждый из них оснащен поршнем и заполнен маслом. Согласно закону Паскаля создаваемое давление в неподвижной жидкости одинаково по всему ее объему. Таким образом, прикладывая минимальное усилие на вдавливание поршня с малой площадью в меньшем сосуде, можно получить выигрыш в силе на большом поршне. Усилие на выходе будет больше на уровень соотношения рабочей площади. То есть, силы действующие на поршни пропорциональны их площади. Давя на малый поршень с одной силой, можно получить давление на втором поршне в разы большее.

Простейшим аналогом пресса данной конструкции является автомобильный гидравлический домкрат. Данный механизм позволяет создавать давление в десятки и сотни тонн, при этом имеет достаточно малые габариты.

Кривошипные прессы

Установка данного типа имеет полное название кривошипно-ползунный механизм. Обычно используется для штамповки стальных заготовок. Усилие в механизме создается за счет преображения вращающегося усилия в поступательное движение ползуна.

Пресс имеет шатун, обороты которого обеспечиваются вручную с помощью рукоятки или вала электромотора. С целью увеличения эффективности механизма шатун может приводиться в движение через редуктор. За один оборот шатуна ползун пресса делает одно полное движение вперед и возвращается обратно.

Уровень давления зависит от используемого в системе редуктора и номинальной мощности электропривода. Прессы данной конструкции в разы более быстрые, чем гидравлические и винтовые. Обычно они используются на крупных производствах для штамповки. Примером такого бытового механизма является колун для дров. Устройство последнего несколько упрощено. В колуне момент вращения электромотора передается на массивный маховик через приводной ремень, а ползун связанный с маховиком двигает колющее зубило вперед и обратно.

Несмотря на большую производительность выполнения работ, кривошипные прессы все же имеют ограниченное применение. Это связано со сложностью реализации механизма. позволяющего развивать большое давление. По силе сжатия их превосходит большинство гидравлических прессов. Для повышения давления кривошипного механизма требуется увеличивать его массу и габариты. В связи с этим такие прессы обычно используются в направлениях производства, где большое давление не требуется.

Листогибочные прессы

Пресс листогиб в простейшей реализации работает за счет мускульной силы человека. Он позволяет ровно сгибать тонкие листы металла. Однако устройство такого типа является малопроизводительным и требует больших физических усилий. В связи с этим механизм комбинируется с разными типами приводов:

- Гидравлический.

- Пневматический.

- Электромеханический.

- Механический.

Обычно листогибочные прессы не применяются на автоматических конвейерах. Они требуют точного позиционирования заготовки перед выполнением сгиба. Поэтому механизм всегда контролируется рабочим, который после выравнивания детали запускает механизм сгиба. Тот в свою очередь может деформировать заготовку за счет сжимания пуансона с матрицей, поворота или ротации нескольких валиков.

Магнитно-импульсные

Это высокоскоростной пресс, главной деталью механизма которого выступает генератор импульсного тока. Устройство требует подвода электропитания и является сугубо производственным оборудованием. При подаче питания на устройство, то создает сильное электромеханическое давление, обычно за счет возникновения магнитного поля и притяжения между подвижной и неподвижной частью механизма. При этом расположенные между ними заготовки поддаются давлению, меняющему их форму, плотность или влажность. Обычно устройства данного типа применяются для прессования различных порошков.

Магнитно-импульсные прессы способны создавать давления разными способами:

- Электродинамическим.

- Индукционным.

- Ударным.

Устройства, работающие по электродинамическому методу, используют физическое явление отталкивания между противоположно направленными импульсами. Прессы данного типа ограничены пределом импульсного давления в 0,5 ГПа.

Индукционный метод прессования разработан специально для получения деталей со сложной поверхностью. Сдавливающее усилие в данном механизме обеспечивается за счет взаимодействия импульсного поля рабочего индуктора с магнитным полем токопроводящей части пресса. При этом данные силы напрямую не взаимодействуют со спрессованным порошком, а только сдавливают его путем механического контакта с матрицей.

Пресс работающий по ударному методу магнитного молота имеет пуансон с площадью поперечного сечения в разы меньшей площади концентратора поля. За счет этого создается большое динамическое давление, обеспечивающее быстрое прессование со скоростным повторением циклов. Такие устройства могут использоваться на автоматическом конвейере.

Похожие темы:

Устройство гидравлического пресса: принцип работы, схема

Современные механизмы, машины и станки, не смотря на кажущееся сложное устройство, представляют собой совокупность так называемых простых машин – рычагов, винтов, воротов и тому подобного. Принцип работы даже очень сложных приборов основывается на основополагающих законах природы, которые изучает наука физика. Рассмотрим в качестве примера устройство и принцип работы гидравлического пресса.

Гидравлический домкрат

Что такое гидравлический пресс

Гидравлический пресс – машина, создающая усилие, значительно превосходящее изначально приложенное. Название «пресс» довольно условно: такие устройства часто действительно используют для сжатия или прессования. Например, для получения растительного масла семена масличных культур сильно спрессовывают, выдавливая масло. В промышленности гидравлические прессы применяются для изготовления изделий методом штамповки.

Но принцип устройства гидравлического пресса можно использовать и в других сферах. Самый простой пример: гидравлический домкрат – механизм, позволяющий приложением относительно небольшого усилия человеческих рук поднимать грузы, масса которых заведомо превышает возможности человека. На этом же принципе – использовании гидравлической энергии, построено действие самых разных механизмов:

- гидравлического тормоза;

- гидравлического амортизатора;

- гидравлического привода;

- гидравлического насоса.

Популярность механизмов такого рода в самых разных областях техники связана с тем, что огромная энергия может передаваться с помощью довольно простого устройства, состоящего из тонких и гибких шлангов. Промышленные многотонные прессы, стрелы кранов и экскаваторов – все эти незаменимые в современном мире машины эффективно работают именно благодаря гидравлике. Помимо промышленных устройств гигантской мощности, есть множество ручных механизмов, например, домкратов, струбцин и небольших прессов.

Как работает гидравлический пресс

Чтобы понять, как работает этот механизм, нужно вспомнить, что такое сообщающиеся сосуды. Этим термином в физике называют сосуды, соединенные между собой и заполненные однородной жидкостью. Закон о сообщающихся сосудах говорит, что находящаяся в покое однородная жидкость в сообщающихся сосудах находится на одном уровне.

Если мы нарушаем состояние покоя жидкости в одном из сосудов, например, доливая жидкость, или оказывая давление на ее поверхность, чтобы привести систему в равновесное состояние, к которому стремится любая система, в остальных сообщающихся с данным, сосудах повысится уровень жидкости. Происходит это на основании другого физического закона, названного по имени ученого, сформулировавшего его – закона Паскаля. Закон Паскаля заключается в следующем: давление в жидкости или газе распространяется во все точки одинаково.

На чем же основан принцип работы любого гидравлического механизма? Почему человек может с легкостью поднять автомобиль, весящий больше тонны, чтобы поменять колесо?

Математически закон Паскаля имеет такой вид:

Давление P зависит прямо пропорционально от приложенной силы F. Это понятно – чем сильнее давить, тем больше давление. И обратно пропорционально от площади прилагаемой силы.

Любая гидравлическая машина представляет собой сообщающиеся сосуды с поршнями. Принципиальная схема и устройство гидравлического пресса показаны на фото.

Представьте, что мы надавили на поршень в большем сосуде. По закону Паскаля в жидкости сосуда начало распространятся давление, а по закону о сообщающихся сосудах, чтобы скомпенсировать это давление, в малом сосуде поршень поднялся. Причем, если в большом сосуде поршень сдвинулся на одно расстояние, то в малом сосуде это расстояние будет в несколько раз больше.

Проводя опыт, или математический расчет, несложно заметить закономерность: расстояние, на которые сдвигаются поршни в сосудах разного диаметра, зависят от соотношения меньшей площади поршня к большой. Тоже произойдет, если наоборот, силу прикладывать к меньшему поршню.

По закону Паскаля, если давление, полученное действием силы, приложенной к единице площади поршня малого цилиндра, во всех направлениях распространяется одинаково, то на большой поршень будет оказываться тоже давление, только увеличенное на столько, насколько площадь второго поршня больше площади меньшего.

В этом и заключается физика и устройство гидравлического пресса: выигрыш в силе зависит от соотношения площадей поршней. Кстати, в гидравлическом амортизаторе используется обратное соотношение: большое усилие гасится гидравликой амортизатора.

На видео представлена работа модели гидравлического пресса, которая наглядно иллюстрирует, каково действие этого механизма.

Устройство и работа гидравлического пресса подчиняется золотому правилу механики: выигрывая в силе, проигрываем в расстоянии.

От теории к практике

Блез Паскаль, теоретически продумав принцип работы гидравлического пресса, назвал его «машиной для увеличения сил». Но с момента теоретических изысканий до практического воплощения прошло более ста лет. Причиной такого запаздывания была не бесполезность изобретения – выгоды машины для увеличения силы очевидны. Конструкторами предпринимались многочисленные попытки соорудить это механизм. Проблема была в сложности создания уплотнительной прокладки, которая позволяла бы плотно прилегать поршню к стенкам сосуда и в тоже время, давать возможность ему легко скользить, сводя к минимуму издержки на трение – резины ведь тогда еще не было.

Проблема решилась только в 1795 году, когда английским изобретателем Джозефом Брамой был запатентован механизм, получивший название «пресс Брама». Позднее это устройство стали называть гидравлическим прессом. Схема действия прибора, теоретически изложенная Паскалем и воплощенная в прессе Брамы, нисколько не изменилась за прошедшие столетья.

Принцип работы гидравлического пресса разного назначения

Одним из самых эффективных и экономичных методов изготовления заготовок для дальнейших переделов является обработка давлением. В основу этого процесса положена способность металла к пластической деформации и «перетеканию» из одной части заготовки в другую при приложении значительных усилий. Для обработки металлов давлением применяют кузнечно-прессовое оборудование, среди которого отдельное место занимают гидравлические прессы. Кроме холодной и горячей штамповки объемных изделий они используются для гибки, резки, выдавливания, пробивки и правки листовых материалов, а также для соединения металлических деталей под давлением.

Оглавление:

- Гидродинамика процесса

- Главные элементы

- Схема работы

- Разновидности прессов

- О ручном приводе

Главный рабочий орган таких прессов — гидравлический цилиндр, с помощью которого создается усилие, деформирующее заготовку. Это давно известная и отработанная технология, основанная на хорошо изученных физических принципах. Поэтому гидропривод широко используется как в гигантских промышленных установках, обрабатывающих судовые валы ледоколов и подводных лодок, так и в небольших ручных прессах для запрессовки подшипников и втулок. При этом гидропрессы применяются не только при работе с монолитными заготовками, но и для прессования расплавленного металла, металлических порошков и пластмасс, а также для брикетирования металлолома, макулатуры, сена и промышленных отходов.

Принцип действия и устройство

В отличие от кривошипного и винтового прессового оборудования, в котором прессовое действие на заготовку осуществляется за счет работы традиционных механических устройств, принцип работы гидравлического пресса основан на правилах гидродинамики, в частности на хорошо известном физическом законе, согласно которому давление на поверхность жидкости передается внутри среды одинаково во всех направлениях.

Физика процесса

Помимо того, что давление в жидкой среде распространяется равномерно во все стороны, в системе из двух сообщающихся сосудов с гидравлическими цилиндрами и поршнями разного диаметра, давление на один поршень будет передаваться другому без изменений по причине несжимаемости жидкости, объем которой будет всегда постоянен.

Величина давления определяется по формуле: P= F/S, где F — сила, а S — площадь. Но поскольку эта величина в обоих цилиндрах одинакова, а площади поршней разные, то сила воздействия на жидкость малым поршнем будет меньше силы, с которой больший поршень действует на внешнюю среду, на столько, на сколько отличаются их площади. В гидравлической системе из двух цилиндров при нажатии на малый поршень площадью 1 см2 с силой 1 Н, больший поршень площадью 2 см2 будет двигаться вверх с усилием 2 Н, при этом проходя вдвое меньшее расстояние. Работа такой системы построена на том же принципе, что и рычаг, только здесь выигрыш в силе равен отношению площадей поршней.

Конструкция

Все прессовое оборудование с гидроприводом имеет примерно одинаковую конструкцию и состав компонентов, выполняет похожую работу и в принципе отличается только ориентацией движения рабочего органа, а также количеством цилиндров, создающих прессовое усилие. Вертикальный двухколонный гидропресс средней мощности, как правило, состоит из следующих узлов и агрегатов:

- станина с двумя вертикальными цилиндрическими колоннами, соединенными верхней перекладиной;

- рабочий стол, смонтированный на верхней плоскости станины;

- подвижная траверса (ползун), перемещающаяся вверх и вниз по колоннам;

- установленный на верхней перекладине главный цилиндр с поршнем (плунжером), передний конец которого закреплен по центру подвижной траверсы;

- два возвратных гидроцилиндра, установленных параллельно колоннам;

- устройство выталкивания заготовки;

- гидронасос с электродвигателем и гидравлическая система подачи жидкости к цилиндрам;

- аппаратура переключения режимов работы пресса.

В состав пресса входит оснастка для установки и закрепления верхней и нижней частей штампа на ползуне и рабочем столе.

Порядок действий

Исходное положение оборудования перед началом процесса прессования выглядит так: траверса с верхней частью штампа находится в поднятом положении, а на столе закреплена его нижняя часть. Если стол подвижный, то он выводится из-под пресса для размещения горячей или холодной заготовки в нижней части штампа, а затем возвращается на место. Если неподвижный — для загрузки заготовки используется подъемно-транспортное оборудование.

После установки заготовки в зоне обработки гидравлического пресса включается насос и происходит нагнетание масла в гидросистему. При достижении нормативного давления в главном цилиндре плунжер с траверсой начинают двигаться вниз по направляющим колоннам. Их скорость движения напрямую зависит от длины и частоты ходов поршня гидронасоса, а также от соотношения его площади с площадью плунжера главного цилиндра. В нижней точке рабочей зоны траверса с усилием прижимает верхнюю часть штампа к заготовке, выполняя операцию прессования. После ее выполнения происходит переключение режима работы пресса: выключается гидронасос высокого давления и рабочая жидкость подается в возвратные гидроцилиндры, которые поднимают траверсу в исходное положение. В конце операционного цикла включается устройство выталкивания заготовки из нижней части штампа и на этом работа заканчивается.

Принцип работы гидропривода позволяет реализовывать как постоянное, так и переменное движения, а также изменять усилие по заданному графику. Поэтому гидропрессы используют не только для штамповки, но и для свободной ковки и обжимки крупногабаритных литых заготовок. Такое применение также связано с тем, что ковочные молоты обычно имеют меньшую по размеру рабочую зону и не могут обеспечить не только нужное усилия прессования, но и сопоставимую с прессами длину обработки.

Кратко о видах прессов

Хотя устройство и принцип действия гидравлического прессового оборудования примерно одинаков, оно делится на отдельные виды, которые классифицируют как по признаку технологии прессования, так и по особенностям работы отдельных узлов и агрегатов. В соответствии с этим выделяют следующие виды гидравлических прессов:

- Прессы для объемной обработки давлением горячих и холодных заготовок. Сюда же входят гибочные прессы и установки для высечки, пробивки.

- Штамповочные прессы специального назначения.

- Прессы для изготовления прутков, труб, профилей (в том числе экструдеры).

- Установки холодно-штампового выдавливания.

- Оборудование для спрессовывания порошковых материалов.

- Прессы-гидростаты;

- Ковочные прессы.

Отдельную категорию составляет прессы для брикетирования металлостружки, макулатуры и твердых отходов. Принцип работы этих установок такой же, как и у промышленного оборудования, но они имеют гораздо меньшую мощность и более простую конструкцию. Дополнительные классифицирующие признаки, которые, тем не менее, часто добавляются к названиям гидравлического прессового оборудования — это горизонтальная или вертикальная ориентация колонн и рабочих цилиндров, а также их количество.

Ручной пресс

Основные отличия гидравлических прессов с ручным приводом от мощного производственного оборудования — это небольшое усилие прессования, а также гораздо меньший вес и габаритные размеры. В качестве привода в них применяются ручные механизмы, с помощью которых оператор создает необходимое давление в гидросистеме. Ручной пресс действует на основании тех же законов гидродинамики, что и промышленный гигант, но создает гораздо меньшее прессовое усилие по причине малого диаметра главного цилиндра.

Чаще всего такие прессы представляют собой конструкцию портального типа: устойчивое основание с двумя вертикальными стойками, соединенными верхней поперечиной, на которой установлен рабочий цилиндр. К стойкам крепится горизонтальная поперечина (траверса) с площадкой, выступающей в роли рабочего стола. Малый гидроцилиндр, как правило, смонтирован в нижней части стойки и соединен с главным цилиндром гибким шлангом. Принцип действия такого пресса достаточно прост:

- Траверса поднимается на нужную высоту и фиксируется штифтами.

- На площадку помещается деталь, а к плунжеру главного цилиндра крепится прессовый инструмент.

- Оператор, действуя рычагом или педалью, поднимает гидравлическое давление.

- Плунжер движется вниз и инструментом давит на деталь до тех пор, пока это действие не приведет к заданному результату.

- После сброса давления плунжер поднимается вверх, и деталь снимается с площадки.

Выпускаются ручные прессы, у которых оба цилиндра гидравлического привода объединены в один корпус (по принципу гидравлического домкрата), который располагается на верхней поперечине. Также существуют одностоечные варианты и прессы с горизонтальной ориентацией. Технические характеристики ручного пресса:

- усилие, тонны;

- ход плунжера, мм;

- диапазон перемещения траверсы, мм;

- вес, кг;

- габариты, мм.

Наибольшее распространение получили ручные прессы с усилием от 5 до 30 тонн и весом 80-200 кг. Их основные потребители — небольшие производства и авторемонтные мастерские, которые используют такое оборудование для запрессовки и извлечения подшипников и втулок, правки и гибки металла, склейки под давлением, пробивки и выдавливания.

устройство и особенности функционирования, разновидности, сфера использования

Механический пресс это такой прибор, который создан для осуществления преобразования движения через специальную кинематическую сеть с жёсткими по типу звеньями. Ни одно производство в сфере металлургии не может обойтись без определённой конструкции. Настольные образцы применяются в небольших целях, в домашних мастерских. На них происходит штамповка, выпрямление, прогиб отдельных деталей и конструкций, а также в этом месте происходит дополнительная обработка.

Механический пресс это такой прибор, который создан для осуществления преобразования движения через специальную кинематическую сеть с жёсткими по типу звеньями. Ни одно производство в сфере металлургии не может обойтись без определённой конструкции. Настольные образцы применяются в небольших целях, в домашних мастерских. На них происходит штамповка, выпрямление, прогиб отдельных деталей и конструкций, а также в этом месте происходит дополнительная обработка.

Сфера использования прибора

Настольный пресс может функционировать на автоматической или же ручной тяге. Популярность такого прибора объясняется и его особо небольшими размерами. Что очень важно при высокой цене аренды в производственных целях. Это оборудование можно назвать по-настоящему прочным, так как оно создано из закалённой стали. Такое оборудование может работать около 10 лет без замены комплектующих механизмов, а также без совершения дополнительного ремонта. Для его работы не требуются расходные материалы, а обслуживание такого станка можно доверить даже самому неквалифицированному и невнимательному сотруднику на предприятии.

Настольный пресс может функционировать на автоматической или же ручной тяге. Популярность такого прибора объясняется и его особо небольшими размерами. Что очень важно при высокой цене аренды в производственных целях. Это оборудование можно назвать по-настоящему прочным, так как оно создано из закалённой стали. Такое оборудование может работать около 10 лет без замены комплектующих механизмов, а также без совершения дополнительного ремонта. Для его работы не требуются расходные материалы, а обслуживание такого станка можно доверить даже самому неквалифицированному и невнимательному сотруднику на предприятии.

При помощи ручного пресса можно обработать такие материалы:

- Картон.

- Кожу.

- Поролон.

- Пластмассы и полимеры.

- Различные по типу материалы.

- Резину.

Механические прессы активно применяются во всех областях производственной деятельности для прессования пластиковой тары, бумаги, различных отходов из цветного металла, алюминия, металлической стружки, а также остальных отходов после производства. Такой пресс принято использовать в типографии, ресторане и гостинице. Пресс будет значительно снижать расходы, которые идут на утилизацию отходов.

Устройство и особенности функционирования

Все процессы можно разделить по форме штока на такие, как:

Все процессы можно разделить по форме штока на такие, как:

- Винтовые.

- Реечные.

Конструкция настольного оборудования, которая работает при помощи ручной тяги происходит довольно просто:

- Шток реечного типа.

- Станина колоннообразная, которая совмещена вместе с подставкой для размещения заготовки или же поворотного стола.

- Специализированный вал.

- Зубчатая передача, которая запускается при помощи винта либо рычага.

Принцип функционирования такого механизма заключается в том, что при помощи ручной тяги происходит запуск общего вращательного движения эксцентрика. При этом он крепится на поршень, который качественно продавливает сырьё через специальную матрицу. При всём этом сила контрдавления должна регулироваться самой формой матрицы, которую можно легко заменить на новую. Существует большое количество матриц для различных разновидностей сырья. В дополнение к такому станку идут специальные штампы для производства плоских компонентов из листового металла.

Во время создании конструкции можно применять различные схемы матриц:

- Крутящиеся.

- Шестигранные сменные.

- Точечные сменные.

Характеристики прибора

Главная характеристика, которая будет главным образом определять применение пресса: максимальное усиление в области штока. При этом показатель способен варьироваться в пределах 450−5 тыс. килограмм. Для создания авторемонтной мастерской вполне хватит давления в 2 тонны, для использования в приусадебном участке — 500 килограмм.

Главная характеристика, которая будет главным образом определять применение пресса: максимальное усиление в области штока. При этом показатель способен варьироваться в пределах 450−5 тыс. килограмм. Для создания авторемонтной мастерской вполне хватит давления в 2 тонны, для использования в приусадебном участке — 500 килограмм.

Кроме всего этого важным считается сам размер рабочей площади и вылет самого штока — именно от них и будет составляться зависимость габаритов изготовляемых деталей. Чем мощнее будет станок, тем больше он будет весить и сложнее его будет поднимать. Так, с процессом увеличения усилия на одну тонну, вес устройства начинает умножаться на два. Чем выше показатель мощности, тем больше сам механизм и с большим количеством компонентов он и может функционировать.

- Усилие (варьируется от 500 до 5 тыс. килограмм).

- Общая площадь в сечении штока (чем больше площадь, тем крупнее можно сделать само изделие).

- Высота общей заготовки (от 10 и до 25 сантиметров и зависит от диапазона вылета штока).

Настольный тип изделия считается более устойчивым, прочным и надёжным, а также с таким оборудованием будет намного проще работать. Изменять детали в нём довольно просто, детали в это время будут выходить довольно точными. Точность в выполнении работы будет обеспечена общей жёсткостью конструкции, а также монолитным корпусом.

Разновидности ручных прессов

Для применения пресса в разных отраслях создаются следующие разновидности прессов ручного типа:

Для применения пресса в разных отраслях создаются следующие разновидности прессов ручного типа:

- Гидравлический. Требуемое усилие происходит при помощи штока гидроцилиндра. В самом гидроцилиндре есть определённая рабочая жидкость, которая начинает активно сжиматься под давлением для создания соединений, сжатия, деформации формы у предметов. Считается более мощным и качественным, чем ручной механизм: способен создавать усилие в десятки тонн при самом небольшом усилии со стороны сотрудника.

Главный компонент конструкции — пара гидроцилиндров в различных габаритах, которые при этом заполняются техническим маслом. Между собой они функционируют при помощи рабочей жидкости. Принцип работы такого устройство будет очень сходных с механическим, только в этом случае на месте рычага применяется специальное техническое масло. Мощность оборудования будет прямо пропорциональна отношению диаметров цилиндра, а также поршня.

- Дыропробивной. Специальная разновидность пресса для осуществления штамповки отверстий в листах из различных типов материалов, в том числе сюда входит металл не больше 4 мм. Общий диаметр в пробиваемых поверхностях будет варьироваться от 10 до 40 мм.

- Ручной механический пресс. Применяют его главным образом для осуществления опрессования кабеля и трубчатых гильз. Опрессовывание — это наиболее надёжный метод осуществления соединения электрокабеллей, повышает общий показатель проводимости тока, что уменьшает сопротивление и не даёт развиться перегреву в кабеле, снижает возможность развития аварий в процессе производства, а также обгорания отдельных соединений. Эффективнее всего совершать опрессовывание с помощью механического ручного пресса.

Этот механизм представлен в виде рычага, укомплектованного при этом храповиками либо трещотками, они не дают развитию обратного хода и создают довольно прочное усилие для того, чтобы произошло качественное сцепление в проводах. Конструкция позволяет легко изменять общую длину рычагов. Давление, которое происходит в оборудование, можно сравнить с тем, что обеспечивает гидравлический аналог, но второй при этом имеет значительно высокую стоимость. Для осуществления качественного сжатия в проводах стоит нажать на рукоятку несколько раз, а после менять насадки в комплекте.

Этот механизм представлен в виде рычага, укомплектованного при этом храповиками либо трещотками, они не дают развитию обратного хода и создают довольно прочное усилие для того, чтобы произошло качественное сцепление в проводах. Конструкция позволяет легко изменять общую длину рычагов. Давление, которое происходит в оборудование, можно сравнить с тем, что обеспечивает гидравлический аналог, но второй при этом имеет значительно высокую стоимость. Для осуществления качественного сжатия в проводах стоит нажать на рукоятку несколько раз, а после менять насадки в комплекте.

Механический пресс совершает работу с электропроводами совершенно любых сечений вплоть до отметки в 240 кв. мм. Во время выбора оборудования стоит уточнить диапазон его работы. Чем большего размера устройство, тем более толстый кабель оно способно обжать.

- Пресс-клещи. Используются для надевания наконечников и гильз на специальные кабели и электропровода. При этом такое устройство создаёт особый вдавливающего типа профиль. Способен совершать работу с максимальным сечением кабеля около 35 кв. мм. Общий вес инструмента в это время будет равняться трём килограммам.

- Таблеточный пресс. Это специальное устройство, которое создано для создания таблеток в лабораторных условиях. Есть большое число модификаций таблеточных устройств, включая сюда и настольные, которые совершают свою работу от ручной тяги. Общая производительность в таком приборе варьируется от 200 до 1 тыс. таблеток в час.

Диаметр у таблеток создаётся определённой формой в пределе от 0, 4 до 1 сантиметра, толщина не больше полусантиметра. Максимальное усиление будет доходить до 700 килограмм. Лабораторные таблеточные устройства могут быть гидравлического типа, а также совершают работу от электродвигателя. Такие устройства будут более мощными, производительность в час будет равняться около 6 тысяч таблеток.

Критерии выбора пресса

- Показатель мощности. Сила зажима в ручном типе механизме будет напрямую зависеть от усилий со стороны человека. Гидравлическое устройство считается более сложным и мощным, поэтому не требует от человека приложения каких-либо повышенных усилий, гидравлический пресс считается более мощным и сложным в строении, не требует приложения слишком больших усилий, эффект в это время достигается за счёт особой конструкции.

- Показатель размера. Размер в устройстве считается довольно важным показателем, особенно будет важным для небольших точек производства. Вместе с этим, чем меньше будет устройство, тем с меньшими деталями оно сможет совершать работу. Маленькое настольное устройство сможет покрыть потребности в работе мастерских либо в домашнем хозяйстве. Если же вы собираетесь совершать работу с большими деталями, то стоит выбирать более габаритный агрегат. Такие в большинстве случаев совершают свою работу на гидравлике.

- Цели использования. Прессы в основном применяются лишь на производстве либо во время монтажа. Есть специальные модели для осуществления производства пищевой продукции, к примеру, сока. Такие препараты в большинстве случаев используются при домашнем производстве.

Принцип работы гидравлического пресса

Это устройство, которое помогает оператору, прикладывая совсем небольшой показатель усилий на прибор, получать от него усилие в количестве нескольких десятков тонн на самом выходе.

Это устройство, которое помогает оператору, прикладывая совсем небольшой показатель усилий на прибор, получать от него усилие в количестве нескольких десятков тонн на самом выходе.

Гидравлический пресс по своей конструкции включает в себя два гидравлических цилиндра различные по своему диаметру, которые совершают сообщённые действия друг с другом. Цилиндры при этом заполняются особой гидравлической жидкостью, которая не оказывает никакого активного воздействия на материал цилиндров, чаще всего гидравлическим маслом.

Принцип работы гидравлического и ручного пресса основан на законе, открытым философом и учёным Паскалем, по которому можно выявить, что давление (сила, действующая на одну единицу площади) в любой области жидкости (либо газа), находящегося в полном покое, является полностью одинаковой по всем направлениям и передаётся абсолютно одинаково ко всему общему объёму.

По своей работе пресс можно сравнить с механическим рычагом, в котором само усилие идёт через плечо рычага, только в этом случае в качестве передающего усилия рычага средство считается жидкость, а общее отношение прилагаемого усилия и усилия на конце рычага будет зависеть от величины соотношения площадей у рабочих поверхностей в гидравлических цилиндрах.

По сравнению с остальными разновидностями прессов, гидравлические и ручные обладают своими неоспоримыми достоинствами, которые предопределяют их широкое использование в области производства, ремонт и обслуживание общих станков, механизмов, а также более тяжёлой технике:

- Простота в конструкции.

- Отсутствие необходимости использовать в изготовлении предохранительных устройств от перегрузки, ведь рабочие усилия могут значительно превышать установленные показатели.

- Рабочие усилия не будет зависеть от положения подвижного рабочего стола.

- Процесс плавного регулирования рабочего усилия.

- В конструкции предусмотрена возможность изменять высоту, а также длину рабочего хода.

- Имеется возможность подавать постоянное усилие сколько вам будет угодно по времени.

Главным недостатком в гидравлическом прессе станет невысокая скорость хода рабочей поверхности штока. Если же начать увеличивать его скорость либо перемещать рабочий шток, то такое может привести к развитию гидравлического удара в шланге или же в трубопроводе пресса в тот момент, когда произойдёт контакт рабочей поверхности и глади детали. В конечном счёте может быть развит люфт во всей конструкции, могут выйти из нормальной работы уплотнители, шланги и остальные детали в конструкции.

Гидравлический пресс устройство и принцип работы

Принцип работы гидравлического пресса

Работа гидравлического пресса основана на принципе гидравлического рычага.

На рисунке показана схема простейшего гидравлического пресса, состоящего из поршней большего и малого диаметров, установленных в сообщающихся цилиндрах, под поршнями находится жидкость. На поршень малого диаметра площадью S1 оказывается усилие F1, определим усилие F2, которое сможет преодолеть поршень площадью S2.

Давление под поршнем 1 можно вычислить по формуле:

Давление под поршнем 2 будет определяться зависимостью:

Согласно закону Паскаля давление, приложенное к жидкости передается всем точкам этой жидкости одинаково во всех направлениях.

Сила на втором поршне будет увеличена пропорционально соотношению площадей поршней. Чем больше площадь второго поршня, и чем меньше площадь первого тем больший коэффициент усиления можно получить на гидравлическом рычаге.

Величина перемещения поршня 2 зависит от объема жидкости, вытесненного поршнем 1. Определим величину перемещения второго поршня l2, при перемещении поршня 1 на расстояние l1.

Так как первый поршень меньше второго, то расстояние на которое переместится второй поршень будет меньше расстояния, на который переместится первый поршень.

Получается, что представленная конструкция позволила значительно увеличить усилие, но при этом произошло снижение величины перемещения. Каким образом можно увеличить величину хода поршня 2, не увеличивая конструкцию?

Добавив в конструкцию два обратных клапана, и бак с дополнительным объемом рабой жидкости, мы сможем увеличить величину перемещения поршня 2, увеличивая число циклов перемещения поршня 1. Для возврата поршня 2 в исходное состояние добавим задвижку или распределитель, позволяющий при необходимости вытеснить жидкость из под поршня 2 обратно в бак.

Рассмотрим как работает гидравлический пресс в данном случае.

Во время перемещения поршня вниз под действием давления жидкости клапан 1 прижимается к седлу — закрывается, а клапан 2 открывается, жидкость поступает под поршень 2, заставляя его перемещаться и при необходимости преодолевать усилие нагрузки.

По достижении крайнего нижнего положения поршень начинает перемещаться вверх, увеличивая объем под поршнем, в результате создавшегося разряжения клапан 1 откроется, а клапан 2 закроется жидкость из бака будет поступать под поршень 1. После достижения крайнего положения поршень начнет движение вниз вытесняя рабочую жидкость, цикл повториться.

Таким образом увеличивая число циклов, можно достигнуть необходимой величины перемещения поршня 2 с увеличенным, за счет разницы площадей, усилием.

Представленную конструкцию можно назвать простейшим гидравлическим прессом, поршень 1 совместно с обратными клапанами 1 и 2 является поршневым насосом, поршень 2, установленный в цилиндрической камере — гидроцилиндром одностороннего действия, управление потоками жидкости осуществляется с помощью распределителя или задвижек.

Устройство гидравлического пресса

В реальных прессах используются объемные насосы различных типов, от насоса по трубопроводам жидкость поступает к одному или нескольким гидроцилиндрам. Параметры потока — давление, расход могут регулироваться с помощью предохранительных и редукционных клапанов, дросселей, регуляторов расхода.

Рассмотрим, принципиальную схему реального гидравлического пресса.

Жидкость от насоса через фильтр поступает на вход трехпозиционного распеределителя. В нейтральном положении золотник жидкость через распределитель отправляется на слив. При переключении распределителя жидкость направляется в поршневую или штоковую полость гидроцилиндра установленного на гидравлическом прессе.

Во время подачи жидкости в поршневую полость осуществляется рабочий ход — прессование. Во время подачи жидкости в штоковую полость — обратный ход.

Усилие прессования определяется как произведение площади поршня на давление в полости гидроцилиндра:

Максимальное давление в системе определяется настройкой предохранительного клапана и контролируется по манометру, установленному в напорной линии.

Гидравлическая схема пресса показана на рисунке.

Классификация гидравлических прессов

Наиболее часто используют классификации прессов по следующим признакам.

По расположению рабочих цилиндров :

- горизонтальные

- вертикальные

- с верхним цилиндром

- с нижним цилиндром

По количеству рабочих цилиндров:

- с одним цилиндром

- с двумя и более цилиндрами

По типу привода:

- с ручным приводом

- с приводом от двигателя внутреннего сгорания

- с приводом от электродвигателя

Характеристики гидравлических прессов

Гидравлический привод позволяет реализовать различные усилия и скорости перемещения выходного звена пресса. Скорость перемещения выходного звена может варьироваться в диапазоне от 0,1 мм/с до 300 мм/с.

Усилие гидравлического пресса

Одним из ключевых преимуществ гидравлических прессов является простота регулирования силы и возможность реализации больших усилий.

Силу, развиваемую гидравлическим прессом можно определить как произведение давления в полости гидроцилиндра на площадь поршня:

В зависимости от конструкции гидравлические прессы способны развивать усилие от нескольких тонн, до 70 000 тс (тонн силы).

Достоинства гидравлических прессов

- Возможность получения огромных усилий

- Большой коэффициент усиления

- Простота регулирования и контроля усилия

- Простота регулирования скорости выходного звена

- Высокая надежность

- Кинематическим звеном гидравлического пресса является жидкость, движение который осуществляется по трубопроводам, в том числе и гибким, это позволяет передавать энергию даже к подвижным элементам конструкции.

Недостатки гидравлических прессов

- Меньший, по сравнению с механическими прессами, КПД

- Относительно высокая стоимость комплектующих и обслуживания

- Возможность попадания масла в зону прессования

Применение гидравлических прессов

Гидравлические прессы применяют:

- при штамповке деталей из пластмасс, резины, стали, алюминия и других металлов

- для запрессовки металлических деталей

- для прессования угольных блоков, угольно графитовых электродов

- для прессования древесной стружки при производстве фанеры, древесных плит

Гидравлические прессы широко используют в металлургии для для горячей и холодной штамповки, выдавливания, прошивки, гибки, правки, резки металла.

В пищевой промышленности из-за недопустимости попадания частиц масла в продукты используют пневматические прессы.

Гидравлический пресс — это простейшая гидравлическая машина, предназначенная для создания значительных сжимающих усилий. Ранее назывался «пресс Брама», так как изобретён и запатентован Джозефом Брама в 1795 году.

Принцип действия [ править | править код ]

Гидравлический пресс состоит из двух сообщающихся сосудов-цилиндров с поршнями разного диаметра. Цилиндр заполняется водой, маслом или другой подходящей жидкостью. По закону Паскаля давление в любом месте неподвижной жидкости одинаково по всем направлениям и одинаково передается по всему объёму. Силы, действующие на поршни, пропорциональны площадям этих поршней. Поэтому выигрыш в силе, создаваемый идеальным гидравлическим прессом, равен отношению площадей поршней.

Гидравлический пресс представляет собой два сообщающихся сосуда цилиндрической формы, в которых имеются поршни, причем разного диаметра и площади. Цилиндры заполнены жидким маслом (обычно трансформаторным) (рис.1).

Принцип действия гидравлического пресса [ править | править код ]

Принцип действия гидравлического пресса основан на законе Паскаля. Если подействовать на малый поршень с силой , то под малым поршнем возникнет давление: p 1 = F 1 A 1 <displaystyle p_<1>=<frac >1>>>> 1>

Согласно закону Паскаля это давление будет передавать

F 2 = F 1 A 1 ⋅ A 2 <displaystyle F_<2>=<frac >1>>>cdot A_<2>> 1>

Из последнего соотношения видно, что сила, с которой жидкость действует на большой поршень больше силы воздействия на малый поршень во столько раз, во сколько площадь большого поршня превышает площадь малого. Таким образом гидравлический пресс дает выигрыш в силе.

С помощью чего можно запрессовать подшипник в сборочный узел? Вряд ли удастся сделать это лишь подручными предметами, ведь потребуется огромное усилие, недоступное человеческому телу. Зато доступно гидравлическому прессу.

Что такое гидравлический пресс?

Гидропресс – устройство, значительно увеличивающее изначально приложенное усилие. Прессом оно называется условно, ведь в промышленности данный аппарат предназначен для изготовления деталей путём штамповки.

Наиболее распространённый пример гидравлического пресса – домкрат. Гидродомкрат позволяет человеку приложить небольшие усилия, но поднять тяжёлый груз. Аналогично работают тормоза, амортизаторы, приводы и насосы.

Популярность гидравлический пресс получил благодаря тому, что огромный поток энергии передаётся по тонким и гибким шлангам, что ещё больше упрощает работу.

Как работает гидропресс?

Принцип гидравлического пресса построен на законе сообщающихся сосудов. К примеру, есть 2-е соединённые ёмкости разных размеров. Налив туда жидкость, она равномерно распределится. Если нарушить состояние покоя и увеличить давление в меньшем сосуде, то в большом сосуде приложенная сила увеличится пропорционально разнице размеров. Устройство подчиняется правилу: выигрыш в силе равен проигрышу в расстоянии.

Блез Паскаль придумал работу гидропресса, но назвал его «машиной для увеличения силы». Ранее выгода от такой машины казалась мизерной, но теперь инженеры использовали наработки Паскаля в облегчении работы.

Функции гидравлического пресса

- Прессовка.

- Штамповка.

- Выдавливание.

- Правка и сборка.

- Утилизация.

От функции гидравлического пресса зависит его конструкция.

Виды цилиндров гидропресса

- Дифференциально-плунжерные: применимы, когда через активный поршень проходит игла или другой элемент системы.

- Поршневые: используются, если масло выступает рабочей жидкостью.

- Обратного хода: если гидропресс имеет неподвижный корпус и цилиндр располагается снизу.

Типы гидравлических прессов

Согласно Общероссийскому классификатору основных фондов, гидравлический пресс относится к группе № 5. Сюда же входят все металлообрабатывающие кузнечно-прессовые станки и молоты.

Классификация по типу расположения цилиндров:

Классификация по типу работ:

- штамповочные;

- гибочные;

- ковочные;

- для фланцевания и бортования.

Классификация по типу станины:

Классификация по типу исполнения:

- С закрытой рамой – в раме есть отверстия для фиксации пресса на столе; используется для гибки, правки, выпрессовки/запрессовки.

- С открытой рамой – для обработки деталей нестандартной формы и неудобной конструкции; выполняет аналогичные операции.

- Универсальные – обладают полным набором функций; гидронасос можно использовать вручную.

- Выпрессовщики – применяются для монтажа/демонтажа, выпрессовки/запрессовки. Небольшие размеры позволяют использовать его чаще в любых условиях.

Современные прессы не обходятся без ЧПУ. Задав режим работы и выбрав давление, можно забыть о постоянном контроле станка – этим займётся микрокомпьютер.

Как пользоваться гидравлическим прессом?

Каждый гидропресс имеет конструктивные особенности, поэтому производитель продаёт станок вместе с детальной инструкцией по эксплуатации гидравлического пресса. Но даже прочитав её, желающий поработать на нём не будет допущен, ведь нужно знать не только инструкцию, но и общие правила по охране труда с гидропрессами. Вот некоторые из них:

- Работать за гидропрессом могут только лица, прошедшие инструктаж и медосмотр.

- Нельзя работать на гидравлическом прессе без спецодежды.

- Всегда нужно следить за возможной утечкой жидкости.

- Не держать руки у рабочей зоны.

- По окончанию работы закрыть клапан и протереть инструмент.

Более детальное руководство можно прочесть в охране труда по работе с гидравлическими прессами.

Вертикальные гидропрессы с ручным приводом

Наиболее распространённый вид гидравлических прессов. Внешне это двухстоечная установка с ручным или ножным приводом. Имеется рабочая поверхность и манометр для контроля за давлением. Относится к классу вертикальных.

Часто используется на СТО для легковых автомобилей, так как его усилия приблизительно в 20 тонн вполне хватит для подъёма даже немаленькой машины.

Настольные прессы

Настольные гидропрессы – одни из самых компактных. Конструкция не ютится на полу, но вкручивается в стол или верстак. Если в помещении недостаток пространства, то настольный пресс идеально подойдёт. Максимальное усилие – 15 тонн, и этого не всегда достаточно. Из-за компактности такой пресс не может работать с габаритными деталями.

Электрогидравлические прессы

Основа конструкции – электрический двигатель. Развивающееся усилие – от 50-и тонн и выше. Для производственных предприятий и СТО для обслуживания крупногабаритных авто незаменим. Электропривод повышает скорость выполнения работ и исключает приложение какого-либо физического усилия в процесс.

Пневмогидравлический пресс

Пневмогидравлические прессы имеют ряд преимуществ, которые заставляют предприятия заменять свои старые установки на пневмогидравлические.

- Надёжность.

- Экономичность.

- Простота в обслуживании.

- Работа от сжатого воздуха.

- Работа в ручном режиме.

- Можно использовать на опасном производстве.

Примечание: в систему пневмогидравлического пресса должен попадать только чистый сжатый воздух.

На что опереться при выборе гидропресса?

Обилие моделей и производителей позволяет подобрать гидропресс под особые рабочие потребности. Лучше, если характеристики агрегата будут немного лучше, чем требуется. Плюс, необходимо обратить внимание на допустимый срок эксплуатации.

Важные технические характеристики

- Размер изделий, с которым придётся работать.

- Сила развиваемого давления.

От этих показателей зависит дальнейший выбор. К примеру, настольный 10-тонный пресс не подойдёт для грузового автосервиса, а маленькая мастерская в гараже не нуждается в 100-тонном аппарате.

В технической спецификации указывается усилие гидропресса. Поняв, с какими деталями придётся работать, можно подобрать оптимальную установку с учётом стандартной градации:

- легковые и грузовые авто – до 45-и тонн;

- промышленные предприятия: от 75-и тонн и выше, в зависимости от материала для работы.

Обратите внимание на показатели высоты/ширины гидропресса и хода рабочего поршня. От этого зависит, насколько габаритная деталь поддастся гидропрессу.

Особенности гидропрессов, на которые стоит обратить внимание

- Автоматический возврат штока. Ускоряет рабочий процесс и повышает удобство.

- Хромированный шок. Увеличивает срок эксплуатации гидропресса, защищая его от коррозии.

- Предохранительный клапан. Обезопасит работу пресса за счёт стравливания избыточного давления в системе. Превышение нагрузки чревато серьёзными последствиями.

- Надежность станины. Прочный материал – только 50% надёжности конструкции. Важно, чтобы все швы были аккуратно заделаны, иначе усилие пресса со временем сломает каркас.

- Лебёдочный механизм. Нужен для регулирования рабочего стола при работе с массивными элементами.

- Перемещение стола и цилиндра. Мобильность отдельных деталей гидропресса повышает удобство работы с нестандартными размерами.

- Качество манометра. Оценить усилие, оказываемое на деталь, можно только с помощью манометра, поэтому проследите, чтобы он показывал точные данные и был изготовлен из надёжных материалов. Лучше остановиться на глицериновом манометре, который подавляет вибрацию.

Заблуждения при работе с гидропрессами

Сложилось мнение, что гидропрессам не нужны предохранительные элементы. Это не так, потому что перепады давления в системе могут произойти даже из-за банальной смены погоды. Если цилиндры изготовлены из некачественного металла, реагирующего на небольшие скачки температур, то жидкость может быстро нагреться. Не заметив этого, рабочий запустит гидропресс на максимум, спровоцировав не просто поломку, а опасность для себя.

Выбирая гидравлический пресс, необходимо учесть не только нынешние потребности, но и будущие, ведь потом не захочется приобретать новую установку.

Где купить гидравлический пресс от производителя?

Стерлитамакский станкостроительный завод уже долгое время поставляет нам качественные гидравлические прессы собственного производства. Вес товар сертифицирован и проверен рабочими ООО «СТК»

Какому гидропрессу отдать предпочтение?

Руки мастера всегда должны быть свободными, чтобы контролировать ситуацию, поэтому, если выбор пал на механический гидропресс, то среди прочих акцентируйте внимание на педальной установке. И пока нога будет управлять прессом, руки смогут корректировать деталь.

Также на нашем сайте вы можете изучить статьи о фрезерных станках.

устройство, схема, своими руками, чертеж

В гараже или автосервисе иногда требуется инструмент сжатия, или иными словами инструмент воздействующий на детали принципом прессования. В статье мы обсудим как работает и узнаем, как сделать гидравлический пресс своими руками.

Устройство гидравлического пресса

Гидравлический пресс — это устройство для воздействия на различные изделия большим давлением. Главным принципом пресса является закон Паскаля и принцип гидравлического рычага. Для понимания устройства гидравлического пресса рассмотрим подробнее формулы.

Схема гидравлического рычага

Функционирует пресс на основе принципа гидравлического рычага, которой похож на принцип механического, то есть прикладывая меньшую силу мы получаем большую отдачу.

Берем 2 сообщающихся сосуда разного диаметра S1 и S2 как показано в схеме гидравлического пресса Рис. 127, и применить к ним силу которая оказывает давление. Мы делаем это при помощи 2 грузиков разной массы, чем больше масса грузика, тем больше сила, действующая на жидкость. У нас получилось 2 силы F1 и F2.

Формула описывает принцип работы гидравлического рычага:

Формула пресса гидравлического

Из формулы видно, чтобы в сосудах сохранялось равновесие нам нужна сила F2 большая чем сила F1. Из этого следует что, имея меньшую силу на одном сосуде получаем прирост силы на другом сосуде и чем больше отношение площадей, тем больший прирост силы мы получаем. Для тех, кто не понял, чем меньше S1 а S2 больше, тем эффективнее пресс у нас получится.

Изготовление пресса в домашних условиях

Если у вас возникло желание сделать гидравлический пресс своими руками, то вы попали на нужную страницу. Что бы сделать пресс нам понадобится гидравлический насос. Его роль прекрасно выполнит домкрат бутылочного типа. Его конструкция как правило содержит ручной насос. Силу нажима, которую он нам даст будет где-то 10-20 тон, в зависимости от грузоподъемности, этого нам вполне хватит для работы в домашних условиях.

Гидравлические бутылочные домкраты

До того, как начнете подбирать подходящий домкрат нужно определится с задачами, для которых он нужен. Чем большее усилие нам нужно, тем жёстче конструкцию нам придется соорудить, и устройство большего тоннажа нам придется приобрести.

Пошагово что нужно что бы создать гидравлический пресс своими руками из домкрата:

- Определяем какое усилие должен выдавать пресс

- Покупаем соответствующий домкрат

- Разрабатываем чертежи гидравлического пресса

Приступаем к разработке чертежа каркаса нашего пресса. Он является не маловажной частью конструкции пресса из домкрата.

Важно понимать, что при работе пресса, домкрат будет давить вверх и вниз конструкции стараясь разорвать каркас. Прочность конструкции каркаса всегда стоит делать с запасом.

Каркас должен обладать высокой устойчивостью, следует обратить внимание на низ рамы. Внутренний проем пресса рассчитывается из следующих параметров: высота домкрата, величина свободного хода штока (ее желательно делать меньше чем величина полного хода штока), Толщину детали которую хотим обрабатывать.

Вот несколько примеров прессов, сделанных своими руками из домкратов:

Чертеж и нюансы при разработке

При составлении чертежа следует учитывать, что вы будете обрабатывать детали разных размеров. Следовательно, нужна возможность регулировки рабочей области. В нашем чертеже предусмотрена такая возможность перекручиванием нижней балки по средство ее снимания и преставления на 150 мм ниже. Предусмотрено 7 положений нижнего основания на которое собственно будет давить домкрат. Также можно предусмотреть возможность преставления и верхнего основания, но в нашем чертеже это не предусмотрено. Вы можете подогнать чертеж под свои размеры.

Пример чертежа самодельного пресса

Инструмент и метал для создания пресса своими руками

- Сварочный инструмент

- Болгарка или пила по металлу

- Домкрат бутылочного типа

- Две пружины

- Лист из стали толщиной больше 8 мм пойдет для основания конструкции

- Обрезок стального патрубка для конструирования втулок под головку штока

- Швеллеры, трубки квадратного и круглого сечения, уголки

Как только чертеж готов и список материалов заготовлен, начинаем сборку домкрата. На первой стадии режем метал в соответствии с величинами, указанными в чертеже.

Собираем основную часть пресса. Свариваем квадратные трубы, получаем прямоугольный каркас на него навариваем стальной лист. Должен получится прямоугольник с листом стали в основании. Не забываем следить чтобы углы конструкции были строго 90 градусов. Дальше нам нужна подвижная платформа, которая будет висеть на пружинах в ней будет домкрат. В верхней части нам нужно создать упорную площадку чтобы шток домкрата не выскочил при нагрузке. На самой подвижной площадке тоже следует наварить стенки для чтобы он находился строго по середине конструкции. Для укрепления жёсткости рекомендуется наваривать уголки на углы конструкции. Также нам нужно наварить нижнюю платформу.

Пример готового самодельного гидравлического пресса.

Сам собрал нехитрое устройство пресса для повседневных нужд в моем гараже.

Самодельный пресс

Видео человека который собрал домкрат.