Сырье для биогаза | Биогаз в России. Биогазовые установки. Компания Биокомплекс

Сырье для биогазовых установок

Поскольку технологии в настоящее время стремительно шагнули вперед, сырьем для получения биогаза могут стать самые различные отходы органического происхождения. Показатели выхода биогаза из различных видов органического сырья приведены ниже.

Таблица 1. Выход биогаза из органического сырья

| Категория сырья | Выход биогаза (м3) из 1 тонны базового сырья |

| Коровий навоз | 39-51 |

| Навоз КРС, перемешанный с соломой | 70 |

| Свиной навоз | 51-87 |

| Овечий навоз | 70 |

| Птичий помет | 46-93 |

| Жировая ткань | 1290 |

| Отходы с мясобойни | 240-510 |

| ТБО | 180-200 |

| Фекалии и сточные воды | 70 |

| Послеспиртовая барда | 45-95 |

| Биологические отходы производства сахара | 115 |

| Силос | 210-410 |

| Картофельная ботва | 280-490 |

| Свекольный жом | 29-41 |

| Свекольная ботва | 75-200 |

| Овощные отходы | 330-500 |

| Зерно | 390-490 |

| Трава | 290-490 |

| Глицерин | 390-595 |

| Пивная дробина | 39-59 |

| Отходы, полученные в процессе уборки ржи | 165 |

| Лен и конопля | 360 |

| Овсяная солома | 310 |

| Клевер | 430-490 |

| Молочная сыворотка | 50 |

| Кукурузный силос | 250 |

| Мука, хлеб | 539 |

| Рыбные отходы | 300 |

Навоз КРС

Во всем мире к числу наиболее популярных относят биогазовые установки, предусматривающие использование в качестве базового сырья коровьего навоза. Содержание одной головы КРС позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3 биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 кубометрам природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров.

Одним из ключевых преимуществ использования коровьего навоза в целях выработки биогаза является наличие в ЖКТ крупного рогатого скота колоний бактерий, вырабатывающих метан. Это означает, что отсутствует необходимость дополнительного внесения микроорганизмов в субстрат, а следовательно, потребность в дополнительных инвестициях. Вместе с тем однородная структура навоза делает возможным применение данного типа сырья в устройствах непрерывного цикла. Производство биогаза будет еще более эффективным при добавлении в ферментируемую биомассу мочи КРС.

Навоз свиней и овец

В отличие от КРС, животные этих групп содержатся в помещениях без бетонных полов, поэтому процессы производства биогаза здесь несколько осложняются. Использование навоза свиней и овец в устройствах непрерывного цикла невозможно, допускается лишь его дозированная загрузка. Вместе с сырьевой массой данного типа в биореакторы нередко попадают растительные отходы, что может существенно увеличить период ее обработки.

Птичий помет

В целях эффективного применения птичьего помета для получения биогаза рекомендуется оснащать птичьи клетки насестами, поскольку это позволит обеспечить сбор помета в больших объемах. Для получения значительных объемов биогаза следует перемешивать птичий помет с коровьей навозной жижей, что исключит излишнее выделение аммиака из субстрата. Особенностью применения птичьего помета при производстве биогаза является необходимость введения 2-стадийной технологии с использованием реактора гидролиза. Это требуется в целях осуществления контроля над уровнем кислотности, в противном случае бактерии в субстрате могут погибнуть.

Фекалии

Для эффективной переработки фекалий требуется минимизировать объем воды, приходящийся на один санитарный прибор: единовременно он не может превышать 1 л.

С помощью научных исследований последних лет удалось установить, что в биогаз, в случае использования для его производства фекалий, наряду с ключевыми элементами (в частности, метаном) переходит множество опасных соединений, способствующих загрязнению окружающей среды. Например, во время метанового брожения подобного сырья при высоких температурных режимах на станциях биоочистки стоков практически во всех пробах газовой фазы обнаружено около 90 µg/м3 мышьяка, 80 µg/м3 сурьмы, по 10 µg/м3 ртути, 500 µg/м3 теллура, 900 µg/м3 олова, 700 µg/м3 свинца. Упомянутые элементы представлены тетра- и диметилированными соединениями, свойственными процессам автолиза. Выявленные показатели серьезно превышают ПДК указанных элементов, что свидетельствует о необходимости более обстоятельного подхода к проблеме переработки фекалий в биогаз.

Энергетические растительные культуры

Подавляющее большинство зеленых растений обеспечивает исключительно высокий выход биогаза. Множество европейских биогазовых установок функционируют на кукурузном силосе. Это вполне оправданно, поскольку кукурузный силос, полученный с 1 га, позволяет выработать 7800–9100 м3 биогаза, что соответствует: 5850–6825 м3 природного газа, 4758–5551 кг бензина, 5616–6552 кг мазута, 11544–13468 кг дров.

Около 290–490 м3 биогаза дает тонна различных трав, при этом особенно высоким выходом отличается клевер: 430–490м3. Тонна качественного сырья картофельной ботвы также способна обеспечить до 490 м3, тонна свекольной ботвы – от 75 до 200 м3, тонна отходов, полученных в процессе уборки ржи, — 165 м3, тонна льна и конопли – 360 м 3, тонна овсяной соломы — 310 м3 .

Следует отметить, что в случае целенаправленного выращивания энергетических культур для производства биогаза существует необходимость инвестирования денежных средств в их посев и уборку. Этим подобные культуры существенно отличаются от иных источников сырья для биореакторов. Необходимости в удобрении подобных культур нет. Что касается отходов овощеводства и производства зерновых культур, то их переработка в биогаз имеет исключительно высокую экономическую эффективность.

«Свалочный газ»

Из тонны сухих ТБО может быть получено до 200 м3 биогаза, свыше 50% объема которого составляет метан. По активности выбросов метана «свалочные полигоны» намного превосходят любые другие источники. Использование ТБО в производстве биогаза не только позволит получить существенный экономический эффект, но и сократит поступление загрязняющих соединений в атмосферу.

Качественные характеристики сырья для получения биогаза

Показатели, характеризующие выход биогаза и концентрацию в нем метана, зависят в том числе от влажности базового сырья. Рекомендуется поддерживать ее на уровне 91% в летний период и 86% в зимний.

Осуществить получение максимальных объемов биогаза из ферментируемых масс можно, обеспечив достаточно высокую активность микроорганизмов. Реализовать эту задачу можно лишь при необходимой вязкости субстрата. Процессы метанового брожения замедляются, если в сырье присутствуют сухие, крупные и твердые элементы. Кроме того, при наличии таких элементов наблюдается образование корки, приводящей к расслоению субстрата и прекращению выхода биогаза. Чтобы исключить подобные явления, перед загрузкой сырьевой массы в биореакторы ее измельчают и осторожно перемешивают.

Оптимальными значениями pH сырья являются параметры, находящиеся в диапазоне 6,6–8,5. Практическая реализация увеличения рН до необходимого уровня обеспечивается посредством дозированного введения в субстрат состава, изготовленного из измельченного мрамора.

В целях обеспечения максимального выхода биогаза большинство различных типов сырья допускается смешивать с другими видами посредством кавитационной переработки субстрата. При этом достигаются оптимальные соотношения углекислого газа и азота: в обрабатываемой биомассе они должны обеспечиваться в пропорции 16 к 10.Таким образом, при выборе сырья для биогазовых установок имеет смысл уделить его качественным характеристикам самое пристальное внимание.

biogaz-russia.ru

Производство биогаза из навоза и других отходов

Термином биогаз обозначают конечный газообразный продукт, получаемый в процессе анаэробного (без доступа воздуха) брожения биологических масс. Существует несколько способов как сделать газ из навоза. Распад биологической смеси происходит в результате ее переработки микроорганизмами, проявляющими активность в герметичной среде. Существует промышленное производство биогаза и самодельное, кустарное. Процесс брожения проходит в специальных реакторах – метантанках.

Состав биогаза

Биогаз из навоза – сложный по компонентам горючий газ. В зависимости от исходного сырья его качественный состав меняется:

- содержание метана составляет от 60 до 70%;

- двуокиси углерода – от 30 до 40%;

- оставшуюся часть занимают сероводород, азот, незначительные примеси водорода, аммиака, воды.

После очистки биогаза от сопутствующих ингредиентов получают чистый биометан – аналог одноименного природного газа. Однако без очистки этот газ представляет серьезную опасность для экологии. Технология очистки – сложный и дорогой процесс. При этом использование очищенного продукта для выработки электроэнергии и заправки автомобилей не приносит большой выгоды.

Оптимальный способ применения биологического газа без сложного очищения – для отопления помещений и подогрева воды.

Варианты сырья для его получения

Для выработки биогаза используют сельскохозяйственные отходы животноводства и птицеводства (навоз и куриный помет).

Можно использовать отходы:

- растениеводства;

- рыбных, мясоперерабатывающих, молочных заводов;

- органические остатки в домашнем хозяйстве;

- фекалии.

Преимущества и недостатки данного метода переработки отходов

Плюсы:

- Исходный материал является дешевым побочным продуктом сельскохозяйственных предприятий и ферм. Массы навоза постоянно восполняются и практически неисчерпаемы.

- Биогазовые агрегаты можно монтировать в непосредственной близости от источников сырья.

- Снижается уровень безработицы – требуются водители, машинисты установок, подсобные рабочие и другой персонал.

- Падает потребление энергии, получаемой традиционными способами. Биогаз в России используется для отопления производственных помещений, нагрева воды для хозяйственных нужд. Энергия от сжигания биогаза преобразуется в электрическую энергию. Утилизация метана как газового топлива для автомобилей.

- Особую важность имеет природоохранная составляющая данного бизнеса. Уничтожаются огромные залежи экскрементов от коров, свиней, овец, лошадей, птиц, загрязняющие почву, атмосферу, подземные и надземные источники воды.

Минусы:

- Для промышленного производства биогаза в больших объемах недостаточно одного поставщика исходного материала, нужно договариваться с целым рядом заготовителей и налаживать транспортные потоки.

- Статистические данные свидетельствуют об убыточности подобных производств. Они окупаются только с помощью государственной поддержки через «зеленые тарифы».

- Выработка горючего газа и его хранение в емкостях, транспортировка по газопроводам является взрывоопасным и пожароопасным процессом. Метан характеризуется высокой токсичностью. На предприятиях требуется усиленный контроль соблюдения техники безопасности и правил обращения с опасными продуктами.

Лучше использовать биореакторы заводского изготовления, а установку доверить специалистам, имеющим достаточный опыт их монтажа.

Технология получения биогаза

- Сначала идет подготовка исходного субстрата (смешивание, измельчение, добавление химических и биологических добавок) и подача в герметичные резервуары.

- Переработку жидкой субстанции проводят метановые бактерии, способные обходится без поступления воздуха и кислорода. Для продуктивной работы микроорганизмов необходимо обеспечить нужный температурный режим. Главным продуктом их жизнедеятельности в приготовленной среде будет горючий газ метан. Он поднимается вверх и отводится по специальным трубам, не допускающим попадания воздуха в емкости с биомассой.

- Для сбора выходящего газа используются газгольдеры из эластичного материала, способного растягиваться без потери прочности. Отработанный субстрат навоза (дигестат) периодически извлекается из реактора и применяется как удобрение на полях.

Крупное производство биогаза в Германии

Технологии производства биогаза отличаются друг от друга видом и качеством перерабатываемого сырья, одно- или двухступенчатым процессом сбраживания, составом продуктов на выходе, применением различных инноваций и другими факторами.

Необходимый температурный режим

Производство биогаза из навоза требует поддержания внутри реактора постоянной температуры 41-43 градуса и создания мезофильного процесса ферментации биомассы. Внутри метантанка монтируются трубчатые нагреватели. Для предотвращения температурных потерь стены и трубопроводы укрываются эффективными теплоизолирующими материалами.

Подготовка сырья

Переработка навоза в биогаз начинается с подготовки исходного субстрата. Это позволяет ускорить разложение сырья и увеличить скорость генерации газа. Нужные бактерии и микроорганизмы уже содержатся в экскрементах и обогащение ими биомассы не требуется. При наличии нескольких субстанций их предварительная обработка (измельчение, гомогенизация, подогрев) проходит раздельно. Затем они смешиваются перед отправкой в биореакторы или подаются в рабочую зону отдельными потоками.

Исходная смесь должна содержать нужное количество сухих органических веществ и в то же время быть достаточно текучей, чтобы транспортироваться по трубам с помощью насосов.

Норматив влажности раствора не менее 90%, поэтому перед заполнением емкостей сухие фекалии животных смешивают с водой. Консистенция навоза должна быть однородной, для этого смесь гомогенизируют. Постоянно размешивают внутри ферментера, предотвращая образование сухих корок.

Создание кислой среды для активности анаэробных бактерий лучше всего обеспечивает навоз КРС или свиней.

Загрузка и обслуживание реактора

Обогащенным навозным раствором заполняют резервуары, устанавливаемые поблизости от метантанков. В них готовая смесь подогревается и перемешивается для равномерного распределения тепла по всему объему. В устройствах для подачи твердого сырья могут накапливаться твердые компоненты. Подача компоста в ферментатор проходит по определенному регламенту.

Биогазовая установка предусматривает два способа загрузки реактора:

- включается насос для перекачки жидкой субстанции и одновременно подается твердая масса;

- жидкая фракция добавляется к твердой субстанции, обе перемешиваются и одним потоком отправляются в биореактор.

Время подачи контролируется и не бывает продолжительным.

Излишек органики в резервуаре может нарушить равновесие процесса брожения.

Параллельно работают насосы, удаляющие отработанные объемы сырья в накопительные лагуны.Очистка газа от примесей

Каждая примесь удаляется с помощью присущего только ей способа и оборудования. Сероводородные включения адсорбируются изоляционными материалами на отводящих трубах. Удаление углекислого газа основано на его способности вступать в реакцию с водой, образуя угольную кислоту. Биогаз под высоким давлением пропускают через емкости с водой. Параллельно с влагой уходят и другие сопутствующие соединения. Правильная технология очистки увеличивает концентрацию метана до показателя 90- 98 процентов. Получаемый газ становится конкурентоспособным топливом. Высокая степень очистки биогаза требуется только для использования в газопоршневых агрегатах небольших ТЭЦ по выработке тепла и электроэнергии.

Уменьшение содержания влаги

Для удаления избытка влаги применяют конденсационный метод. Полученный горячий газ пропускают через холодный трубопровод. Пары воды оседают каплями на его стенках и отводятся по трубкам в предусмотренные для этого места.

В технологии получения биогаза используется гидравлический затвор для избавления не только от примесей, но и от излишка влаги.

Установки для получения биогаза

Для выработки газа в непосредственной близости от сельхозпредприятий подойдет сборно-разборная биогазовая установка. Биореактор – это основной агрегат БГУ. В него закачивается навозная субстанция, и в нем происходит процесс ее разложения.

Большие производства используют в качестве ферментеров металлические, пластиковые цистерны большой емкости. В небольших частных предприятиях сооружают подземные реакторы объемом до 50 куб.м. Резервуар заглубляют в землю, облицовывают кирпичом, герметизируют цементным раствором.

Автоматизация процесса значительно увеличивает КПД установки для производства биогаза. Монтируются линии, полностью работающие без применения ручного труда.

На мини-заводах кроме людских ресурсов широко применяется современное электрооборудование: измельчители, насосы, мешалки.

Российский производитель компания «Биокомплекс» занимается проектированием и строительством комплексов для переработки отходов животноводческих предприятий. В «Биокомплексе» можно приобрести экономически выгодное готовое оборудование:

- полноразмерные БГУ мощностью от 0,5 мВт до 5 мВт и больше;

- быстровозводимые мобильные БГУ от 75 до 120 кВт.

Установка ускоренного монтажа GULLEWERK с полезным объемом от 620 до 2700 куб. м. может переработать навоз от 350 голов КРС. В комплекте реакторы полезным объемом от 620 до 2700 куб.м., накопители дигестата (лагуны).

Обязательные элементы конструкции

Биогазовая установка состоит из следующих конструктивных элементов:

- участка приема и предварительной подготовки биологической навозной массы;

- системы транспортеров в границах комплекса;

- ферментаторов для сбраживания субстрата;

- трубопроводов отвода биогаза;

- оборудования для очистки газообразного продукта;

- накопителей для газа и дигестата;

- автоматизированной системы управления и поэтапного контроля за биогазовым процессом на всех этапах.

Принцип работы устройства

Технологический процесс на БГУ начинается с приема и создания жидкой биологической смеси, которая поступает в основной герметически закрытый блок переработки. Там при поддержании постоянной температуры и кислой среды бактерии преобразуют исходный субстрат в газовую смесь и полезное натуральное удобрение. Биогаз поступает в накопители-газгольдеры с предохранительным клапаном от переполнения.

Биогазовая установка предусматривает очистку метановой смеси на всех этапах ее продвижения к конечному продукту.

Условия для эффективной работы

Установка по производству биогаза будет работать с полной отдачей при следующих условиях:

- воздухонепроницаемости биореактора;

- постоянной температуры сбраживаемой массы;

- влажной консистенции субстрата;

- достаточного уровня гомогенизации;

- нужного показателя кислотности среды;

- наличия катализаторов или замедлителей процесса ферментации;

- равномерного прогрева и непрерывного перемешивания навозной жижи;

- своевременного удаления отработанного сырья.

Расчет выхода газа в годовой период

- Одна корова дает 20 тн жидкого навоза – выход биогаза 500 куб.м.

- 1 свинья производит 1,5-6 тн жидкого навоза – количество газа 42-168 куб.м.

- 1 бычок поставляет 3-11 тн твердого сырья – 240- 880 куб.м. газового продукта.

- 1 лошадь сделает 8 тн твердого навоза – 504 куб. м. биотоплива.

- 100 кур обеспечат 1, 8 тн сухого помета – 252 куб.м. биогаза.

Использование полученного при переработке шлама

Побочный продукт при производстве биогаза из навоза – дигестат или шлам. Полученное удобрение не имеет запаха, семян сорняков, вредных токсинов и микроорганизмов. Само удобрение обогащают фосфором, калием и прочими элементами в зависимости от потребности растений. Однако шлам не является чистым удобрением, применимым для сельского хозяйства.

Делаем самодельную установку

Биогазовая установка может быть смонтирована на собственном земельном участке в деревне или на даче. Главное, чтобы территория была достаточно просторной, а выработка газа безопасной для окружающих людей и животных. Поблизости выбирают место для складирования отходов. Не мешает выполнить предварительные расчеты производительности линии с учетом наличия исходного сырья. Наиболее подходящий для дома вариант получения биогаза из навоза – устройство подземного метантанка из керамического кирпича.

Для усиления монолитности кирпичных стен их армируют металлической сеткой. Внутри и снаружи обмазывают надежными гидроизоляционными и газонепроницаемыми составами. Это делается для обеспечения герметичности емкости – главного условия работы реактора.

Наружные поверхности обязательно теплоизолируют. Создаваемое внутри давление более равномерно воспринимают резервуары цилиндрических очертаний.

Получение разрешительной документации

Работа биогазовой установки, сделанной своими руками, связана с использованием токсичных веществ и получением взрывоопасных газовых смесей. Поэтому для эксплуатации линии по утилизации навоза нужно получить лицензию. Если газ предполагается использовать для собственных нужд, разрешение не требуется. Если агрегат будет работать на покупном навозе, наличие разрешения обязательно.

Требуется получить разрешение на строительство комплекса в органах местного самоуправления и согласовать проектную документацию в разрешительных инстанциях в установленном порядке.

Необходимые инструменты и материалы

От емкости подземного ферментатора зависят размеры котлована. Его можно выкопать вручную лопатой при небольших объемах или воспользоваться механизированной техникой.

Для кирпичной кладки, изготовления бетонного основания потребуются инструменты:

- бетономешалка, при ее отсутствии емкость для замеса раствора или бетона, дрель с насадкой для перемешивания растворной смеси;

- мастерок, лопата, шпатель;

- измерительные инструменты.

- баллоны для хранения собранного газа.

Домашние биогазовые установки собираются с применением следующих материалов:

- керамический кирпич, цемент, песок, щебень, вода, арматурная сетка;

- пластифицирующие добавки в раствор и штукатурку;

- крепежные элементы, металлические и пластиковые трубы;

- водяной затвор, емкость для очистки газа.

Главное условие непрерывной работы заранее запастись всем необходимым оборудованием, инвентарем и материалами.

Подготовка ямы для биореактора

В первую очередь нужно рассчитать габариты подземного резервуара, зависящие от ежедневного пополнения запасов навоза. Как уже говорилось выше, реактор заполняется биомассой на две трети объема. Следует принимать во внимание тип сырья, температуру, и временной цикл брожения.

В хозяйстве имеется 6 коров, 11 свиней и 50 кур. За сутки они обеспечат запасы.

- 6 коров х 55кг = 330 кг.

- 11 свиней х 4,5 кг = 49,5 кг.

- 50 кур. Х 0,17 кг = 8,5 кг.

- Всего 330 + 49,5 + 8,5 = 388 кг.

Влажность навоза от коров и свиней соответствует норме 86 %. Влажность куриного помета 75%, для ее доведения до 85 % нужно добавить к помету 6 литров воды. Общий вес сырья составит 388 + 6 = 394 кг.

Продолжительность цикла разложения при мезофильном температурном режиме составляет от 10 до 20 суток. В данном случае 18 дней.

Объем экскрементов за 18 дней – 394 х 18 = 7092 кг или 7,1 м3. С учетом правил загрузки реактора его объем составит 1,5 х 7,1 = 10,7 куб.м

Для расчета выхода продукта нужно знать, что из 1 тн органики получают 100 кубометров биогаза.

Процедура подготовки ямы:

- Перед проведением земельных работ уточняют: не станут ли угрожать будущему строению грунтовые воды. Проверяют отсутствие на месте рытья подземных коммуникаций.

- После того, как вырыт котлован нужного размера, его объем изолируют ПВХ пленкой.

- Готовят основание под реактор из армированного керамзитобетона.

- Далее работы ведут по схеме или чертежу камеры для получения биогаза в домашних условиях.

- С противоположных сторон ямы прокладывают наклонные трубопроводы для подачи навозной жижи и выхода отработанного субстрата. Для свободного движения продуктов диаметр труб должен быть не менее 30 см.

- Выходной коллектор располагают у самого дна емкости. Откачка отработанной смеси идет через компенсатор прямоугольной формы. Его верх должен быть ниже уровня входного отверстия в приемном бункере.

- Рукав для подачи биомассы входит в стену камеры на высоте 0,5 м от днища. Отверстия в стене, через которые проходят трубы тщательно замоноличивают.

- Следующий этап – возведение стен из кирпича на цементном растворе. Штукатурка поверхностей специальными составами для гарантии герметичности емкости. Не забывают о теплоизоляции по наружному периметру стен.

Монтаж газового дренажа

Дорогостоящую электрическую мешалку в установке можно заменить пластиковыми перфорированными дренажными трубами по принципу барботажа. Газ выходит из жидкости с помощью многочисленных маленьких дырочек (4-5 мм) в дренажных колонках. Просверлить отверстия можно дома своими руками. Верхний торец дренажных труб поднимают выше уровня субстрата. Под давлением газ движется то вверх, то вниз, перемешивая навозную жижу и предохраняя ее от высыхания.

Установка купола и труб

Кустарная установка для получения биогаза работает по своей технологии:

- От загрузочного отсека в реактор поступает порция навозной субстанции.

- Одновременно по отводному рукаву в приемник выходит такой же объем переработанных отходов.

- Образующийся биогаз по отводной трубе поступает в хранилище. В газовой отрасли оно называется газгольдер и имеет множество модификаций. В кустарном агрегате газгольдер монтируется на крыше биореактора в виде металлического конуса, защищенного от ржавчины масляной окраской в несколько слоев. Можно выложить купол из кирпича, оштукатурив его по металлической сетке.

- В масштабном производстве газгольдерами работают отдельно стоящие объемные цистерны. Удобны газгольдеры в виде мешков из ПВХ. Мягкая емкость, наполняясь газом, раздувается, материал при этом не теряет прочности.

- В верхней части газгольдера предусматривают герметичный люк, устанавливают трубу для отвода скапливающегося газа. На пути газа монтируют предохранительный клапан для сброса излишнего давления и гидрозатвор для избавления от примесей.

Варианты подогрева биореактора

Подогрев биологической смеси до комфортной температуры повышает эффективность деятельности микроорганизмов. Увеличивает выход газа и удобрения.

Нагрев внутреннего содержимого ферментационной камеры можно осуществить горячим теплоносителем от домашнего котла отопления. Биосмесь будет обогреваться нагретой водой, проходящей через трубчатые нагреватели внутри реактора. Часть добытого своими руками биогаза будет использоваться в качестве горючего для отопительного котла.

Кроме водяной системы подогрева могут использоваться электрические нагревательные приборы.

Меры безопасности

Биогазовые установки требуют неукоснительного соблюдения правил техники безопасности, принятых в газовой отрасли. Одно из главных требований защищенности людей и производства – правильная эксплуатация комплекса по выработке газа для собственных нужд. Другие требования:

- четкая программа загрузки и выгрузки;

- постоянное перемешивание биомассы;

- подогрев в холодный период;

- отсутствие в исходном сырье вредных для микроорганизмов химикатов;

- учет взрывоопасности и токсичности биогаза.

Меры предосторожности:

- вентиляция помещения, где размещен реактор;

- заземление реактора, хранилищ и трубопроводов для защиты от попадания молнии и образования статических электрических зарядов.

- отсутствие источников открытого огня в радиусе 5 метров от стенок газгольдера;

- установка на территории комплекса щита с противопожарным инвентарем, вывеска предупреждающих надписей об опасности, запас воды;

- проведение регулярного инструктажа работников по технике безопасности;

- установка датчиков, манометров, предохранительных клапанов, гидрозатвора для контроля за давлением газа;

- утечки газа обнаруживать только с помощью мыльной пены;

- нижний предел эксплуатации линии + 5 градусов;

- перед ремонтными работами внутри реактора проверять содержание газа;

- не пользоваться стальными инструментами, во избежание искрения;

- не пользоваться спецодеждой из синтетики.

Сферы применения биогаза

Экономический эффект работы станции по выработке газа оценивается комплексным использованием всех получаемых продуктов. Промышленный комплекс или биогазовая установка для частного дома решает актуальную задачу утилизации биологических отходов, загрязняющих природу и среду обитания человека.

Области использования газа:

- получение электрической энергии: сгорание 1 кубометра газа дает 2 кВт электричества;

- отопление и обеспечение горячей водой производственных сельскохозяйственных помещений – ферм, теплиц, птицефабрик;

- заправка автомобильного транспорта и другой техники;

- топливо для работы газопоршневых агрегатов мини-ТЭЦ.

Второй по важности продукт, получаемый при помощи биореакторов – это экологически чистое натуральное удобрение. Его внесение в почву повышает урожайность культур до 30-35%.

Мобильные сборно-разборные линии переработки животноводческих отходов используются как очистные сооружения на соответствующих предприятиях.

Понравилась ли Вам статья?

Нажмите на звездочку =)

ОтправитьСредний рейтинг / 5. Голосов:

Стань первым! Голосов еще нет.

cleanbin.ru

Биогаз — это… Что такое Биогаз?

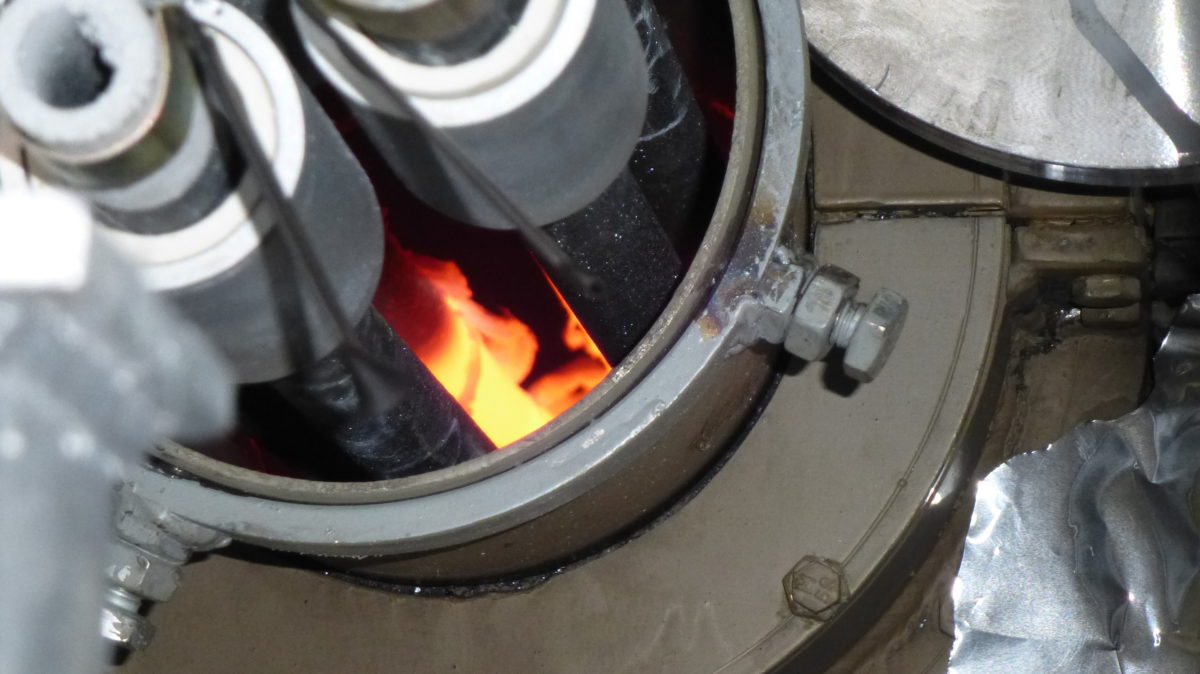

Метантанк биогазовой установки

Метантанк биогазовой установкиБиогаз — газ, получаемый водородным или метановым брожением биомассы. Метановое разложение биомассы происходит под воздействием трёх видов бактерий. В цепочке питания последующие бактерии питаются продуктами жизнедеятельности предыдущих. Первый вид — бактерии гидролизные, второй — кислотообразующие, третий — метанообразующие. В производстве биогаза участвуют не только бактерии класса метаногенов, а все три вида. Одной из разновидностей биогаза является биоводород, где конечным продуктом жизнедеятельности бактерий является не метан, а водород.

История

Человечество научилось использовать биогаз давно. В 1 тысячелетии до н. э. на территории современной Германии уже существовали примитивные биогазовые установки. Алеманам, населявшим заболоченные земли бассейна Эльбы, чудились Драконы в корягах на болоте. Они полагали, что горючий газ, скапливающийся в ямах на болотах — это дыхание Дракона. Чтобы задобрить Дракона, в болото бросали жертвоприношения и остатки пищи. Люди верили, что Дракон приходит ночью и его дыхание остаётся в ямах. Алеманы додумались[источник не указан 257 дней] шить из кожи тенты, накрывать ими болото, отводить газ по кожаным же трубам к своему жилищу и сжигать его для приготовления пищи. Оно и понятно, ведь сухие дрова найти было трудно, а болотный газ (биогаз) отлично решал эту проблему.

В XVII веке Ян Баптист Ван Гельмонт обнаружил, что разлагающаяся биомасса выделяет воспламеняющиеся газы. Алессандро Вольта в 1776 году пришёл к выводу о существовании зависимости между количеством разлагающейся биомассы и количеством выделяемого газа. В 1808 году сэр Хэмфри Дэви обнаружил метан в биогазе.

Первая задокументированная биогазовая установка была построена в Бомбее, Индия в 1859 году. В 1895 году биогаз применялся в Великобритании для уличного освещения. В 1930 году, с развитием микробиологии, были обнаружены бактерии, участвующие в процессе производства биогаза.

В СССР исследования проводились в 40-х годах прошлого века. В 1948—1954 гг. была разработана и построена первая лабораторная установка. В 1981 году при Госкомитете по науке и технике была создана специализированная секция по программе развития биогазовой отрасли. Запорожский конструкторско-технологический институт сельскохозяйственного машиностроения построил 10 комплектов оборудования.[1]

Состав и качество биогаза

50—87 % метана, 13—50 % CO2, незначительные примеси H2 и H2S. После очистки биогаза от СО2 получается биометан. Биометан — полный аналог природного газа, отличие только в происхождении.

Поскольку только метан поставляет энергию из биогаза, целесообразно, для описания качества газа, выхода газа и количества газа все относить к метану, с его нормируемыми показателями. Объем газов зависит от температуры и давления. Высокие температуры приводят к расширению газа и к уменьшаемому вместе с объемом уровню калорийности и наоборот. Кроме того при возрастании влажности калорийность газа также снижается. Чтобы выходы газа можно было сравнить между собой, необходимо их соотносить с нормальным состоянием (температура 0 °C, атмосферное давление 1,01325 bar, относительная влажность газа 0%). В целом данные о производстве газа выражают в литрах (л) или кубических метрах (м³) метана на 1 кг органического сухого вещества (ОСВ), это намного точнее и красноречивее, нежели данные в м³ биогаза в м³ свежего субстрата.

Сырьё для получения

Перечень органических отходов, пригодных для производства биогаза: навоз, птичий помёт, зерновая и мелассная послеспиртовая барда, пивная дробина, свекольный жом, фекальные осадки, отходы рыбного и забойного цеха (кровь, жир, кишки, каныга), трава, бытовые отходы, отходы молокозаводов — соленая и сладкая молочная сыворотка, отходы производства биодизеля — технический глицерин от производства биодизеля из рапса, отходы от производства соков — жом фруктовый, ягодный, овощной, виноградная выжимка, водоросли, отходы производства крахмала и патоки — мезга и сироп, отходы переработки картофеля, производства чипсов — очистки, шкурки, гнилые клубни, кофейная пульпа.

Кроме отходов биогаз можно производить из специально выращенных энергетических культур, например, из силосной кукурузы или сильфия, а также водорослей. Выход газа может достигать до 300 м³ из 1 тонны.

Выход биогаза зависит от содержания сухого вещества и вида используемого сырья. Из тонны навоза крупного рогатого скота получается 50—65 м³ биогаза с содержанием метана 60 %, 150—500 м³ биогаза из различных видов растений с содержанием метана до 70 %. Максимальное количество биогаза — это 1300 м³ с содержанием метана до 87 % — можно получить из жира.

Различают теоретический (физически возможный) и технически-реализуемый выход газа. В 1950-70-х годах технически возможный выход газа составлял всего 20-30 % от теоретического. Сегодня применение энзимов, бустеров для искусственной деградации сырья (например, ультразвуковых или жидкостных кавитаторов) и других приспособлений позволяет увеличивать выход биогаза на самой обычной установке с 60 % до 95 %.

В биогазовых расчётах используется понятие сухого вещества (СВ или английское TS) или сухого остатка (СО). Вода, содержащаяся в биомассе, не даёт газа.

На практике из 1 кг сухого вещества получают от 300 до 500 литров биогаза.

Чтобы посчитать выход биогаза из конкретного сырья, необходимо провести лабораторные испытания или посмотреть справочные данные и определить содержание жиров, белков и углеводов. При определении последних важно узнать процентное содержание быстроразлагаемых (фруктоза, сахар, сахароза, крахмал) и трудноразлагаемых веществ (например, целлюлоза, гемицеллюлоза, лигнин). Определив содержание веществ, можно вычислить выход газа для каждого вещества по отдельности и затем сложить.

Раньше, когда не было науки о биогазе и биогаз ассоциировался с навозом, применяли понятие «животной единицы». Сегодня, когда биогаз научились получать из произвольного органического сырья, это понятие отошло и перестало использоваться.

Свалочный газ — одна из разновидностей биогаза. Получается на свалках из муниципальных бытовых отходов.

Экология

Производство биогаза позволяет предотвратить выбросы метана в атмосферу. Метан оказывает влияние на парниковый эффект в 21 раз более сильное, чем СО2, и находится в атмосфере 12 лет. Захват метана — лучший краткосрочный способ предотвращения глобального потепления.

Переработанный навоз, барда и другие отходы применяются в качестве удобрения в сельском хозяйстве. Это позволяет снизить применение химических удобрений, сокращается нагрузка на грунтовые воды.

Производство

Существуют промышленные и кустарные установки. Промышленные установки отличаются от кустарных наличием механизации, систем подогрева, гомогенизации, автоматики. Наиболее распространённый промышленный метод — анаэробное сбраживание в метантенках.

Хорошая биогазовая установка должна иметь необходимые части:

- Емкость гомогенизации

- Загрузчик твердого (жидкого)сырья

- Реактор

- Мешалки

- Газгольдер

- Система смешивания воды и отопления

- Газовая система

- Насосная станция

- Сепаратор

- Приборы контроля

- КИПиА с визуализацией

- Система безопасности

Принцип работы установки

Биомасса (отходы или зеленая масса) периодически подаются с помощью насосной станции или загрузчика в реактор. Реактор представляет собой подогреваемый и утепленный резервуар, оборудованный миксерами. Стройматериалом для промышленного резервуара чаще всего служит железобетон или сталь с покрытием. В малых установках иногда используются композиционные материалы. В реакторе живут полезные бактерии, питающиеся биомассой. Продуктом жизнедеятельности бактерий является биогаз. Для поддержания жизни бактерий требуется подача корма, подогрев до 35-38 °С и периодическое перемешивание. Образующийся биогаз скапливается в хранилище (газгольдере), затем проходит систему очистки и подается к потребителям (котел или электрогенератор). Реактор работает без доступа воздуха, герметичен и неопасен.

Для сбраживания некоторых видов сырья в чистом виде требуется особая двухстадийная технология. Например, птичий помет, спиртовая барда не перерабатываются в биогаз в обычном реакторе. Для переработки такого сырья необходим дополнительно реактор гидролиза. Такой реактор позволяет контролировать уровень кислотности, таким образом бактерии не погибают из-за повышения содержания кислот или щелочей. Возможна переработка этих же субстратов по одностадийной технологии, но при коферментации (смешивании) с другими видами сырья, например, с навозом или силосом.

Факторы, влияющие на процесс брожения

- Температура

- Влажность среды

- Уровень рН

- Соотношение C : N : P

- Площадь поверхности частиц сырья

- Частота подачи субстрата

- Замедляющие вещества

- Стимулирующие добавки

Температура

Метановые бактерии проявляют свою жизнедеятельность в пределах температуры 0-70ºС. Если температура выше они начинают гибнуть, за исключением нескольких штаммов, которые могут жить при температуре среды до 90ºС. При минусовой температуре они выживают, но прекращают свою жизнедеятельность. В литературе как нижнюю границу температуры указывают 3-4ºС.

Площадь поверхности частиц сырья

Принципиальным является, что чем меньше частички субстрата, тем лучше. Чем больше площадь взаимодействия для бактерий и чем более волокнистый субстрат, тем легче и быстрее бактериям разлагать субстрат. Кроме того, его проще перемешивать, смешивать и подогревать без образования плавающей корки или осадка. Измельченное сырье имеет влияние на количество произведенного газа через длительность периода брожения. Чем короче период брожения, тем лучше должен быть измельчен материал.

При достаточно длительном периоде брожения количество выработанного газа снова увеличится. При использовании измельченного зерна этого уже удалось достичь через 15 дней.

Применение

Биогаз используют в качестве топлива для производства: электроэнергии, тепла или пара, или в качестве автомобильного топлива.

Биогазовые установки могут устанавливаться как очистные сооружения на фермах, птицефабриках, спиртовых заводах, сахарных заводах, мясокомбинатах. Биогазовая установка может заменить ветеринарно-санитарный завод, т. е. падаль может утилизироваться в биогаз вместо производства мясо-костной муки.

Среди промышленно развитых стран ведущее место в производстве и использовании биогаза по относительным показателям принадлежит Дании — биогаз занимает до 18 % в её общем энергобалансе. По абсолютным показателям по количеству средних и крупных установок ведущее место занимает Германия — 8000 тыс. шт. В Западной Европе не менее половины всех птицеферм отапливаются биогазом.

Биогаз в России

Потенциальное производство в России биогаза – до 72 млрд м³ в год. Потенциально возможное производство из биогаза электроэнергии в год составляет 151 200 ГВтч, тепла – 169 344 ГВтч.

Развивающиеся страны

В Индии, Вьетнаме, Непале и других странах строят малые (односемейные) биогазовые установки. Получаемый в них газ используется для приготовления пищи.

Больше всего малых биогазовых установок находится в Китае — более 10 млн (на конец 1990-х). Они производят около 7 млрд м³ биогаза в год, что обеспечивает топливом примерно 60 млн крестьян. В конце 2010 года в Китае действовало уже около 40 млн биогазовых установок. В биогазовой индустрии Китая заняты 60 тысяч человек[2].

В Индии с 1981 года до 2006 года было установлено 3,8 млн малых биогазовых установок.

В Непале существует программа поддержки развития биогазовой энергетики, благодаря которой в сельской местности к концу 2009 года было создано 200 тысяч малых биогазовых установок[3].

Автомобильный транспорт

Volvo и Scania производят автобусы с двигателями, работающими на биогазе. Такие автобусы активно используются в городах Швейцарии: Берн, Базель, Женева, Люцерн и Лозанна. По прогнозам Швейцарской Ассоциации Газовой Индустрии к 2010 году 10 % автотранспорта Швейцарии будет работать на биогазе.

Муниципалитет Осло в начале 2009 года перевёл на биогаз 80 городских автобусов. Стоимость биогаза составляет €0,4 — €0,5 за литр в бензиновом эквиваленте. При успешном завершении испытаний на биогаз будут переведены 400 автобусов[4].

Потенциал

В России агрокомплекс ежегодно производит 773 миллиона тонн отходов, из которых можно получить 66 миллиардов м3 биогаза, или около 110 миллиардов кВт•ч электроэнергии. Общая потребность России в биогазовых заводах оценивается в 20 тысяч предприятий[5].

В США выращивается около 8,5 миллионов коров. Биогаза, получаемого из их навоза, будет достаточно для обеспечения топливом 1 миллиона автомобилей[6].

Потенциал биогазовой индустрии Германии оценивается в 100 миллиардов кВт·ч энергии к 2030 году, что будет составлять около 10% от потребляемой страной энергии.

Примечания

Литература

См. также

Ссылки

biograf.academic.ru

Биогаз из биомасс / Habr

Сегодня я расскажу о том, как в течение четырех лет мы в Томске «погружались» в биогазовую тему. В прямом и переносном смысле. Что сделано и какие дальнейшие перспективы такой технологии предлагаю обсудить совместно.Внимание! Пост содержит материалы, которые могут быть не приятны впечатлительным людям!

Что такое биогаз?

Процесс переработки биомассы в биогаз [1] заключается в том, чтобы поместить биологические отходы (навоз, стоки очистных сооружений, пивную барду и т.п.) в ёмкости, которые называются ферментерами. Такая емкость должна быть плотно закрыта, чтобы обеспечить безкислородное брожение отходов, которые время от времени необходимо перемешивать. Температура процесса должна быть 35-55 гр.Ц. Спустя несколько недель из ферментеров начнет выделяться горючий газ — смесь метана и углекислого газа с небольшими примесями сероводорода. Этот газ называется биогаз. Концентрация метана в нем 50-60%. Если биогаз очистить от примесей и CO2 — получим биометан. Полный аналог природного газа. Процесс получения биогаза имеет свои особенности, но в целом технология достаточно простая. Так нам казалось на первый взгляд, но дьявол затаился в деталях…

Сырье для биогазового процесса

Оказывается не все сырье сразу можно использовать для переработки. Куриный помет и свиные стоки очень токсичны, поэтому требуется добавления буферных веществ, таких как силос, свежая трава или коровий навоз. Сырье не должно содержать существенных примесей тяжелых металлов, химических веществ, ПАВов. На реальных производствах активно используют антибиотики, которые явно не афишируются, но они применяются в огромном количестве. Моющие и дезинфицирующие вещества тоже способны сорвать процесс синтеза биогаза. Если совсем не использовать дезсредства — возникает плесень (фото). К дополнительным трудностям можно отнести несовершенные системы навозоудаления. В сырье постоянно встречаются гайки, гвозди, проволока и даже кирпичи. Все это способно запросто угробить фекальные насосы, мешалки или забить трубопроводы. Биогазовый процесс не любит сезонных колебаний кормления животных. Также требуется постоянный контроль режимов работы станции и контроль еще множества факторов. Ну и, конечно, русское авось. Фактор исторический, прогнозу не подлежащий. Также в России достаточно холодный климат для такой технологии. Особенно за Уралом и в Сибири. Но это еще не все проблемы…

Это впечатлительным людям читать не рекомендуюЗачем это все нужно? За все время работы над этим проектом этот вопрос мне задали сотни людей. Действительно, биогазовые технологии очень дороги, рентабельность крайне низкая, отсутствуют специалисты и добротные технологии. Все это, казалось бы, так. Но биогазовые технологии я бы не стал позиционировать как энергетические. Главный их козырь — экологическая переработка отходов с получением биоудобрений и сжигание биогаза для выработки тепла. Мы холодная страна, поэтому тепло всегда будет актуально. Сейчас наша группа ориентирована именно в эти направления. А проблема переработки отходов и экологическая ситуация вокруг крупных животноводческих комплексов в России просто катастрофическая. Небольшая справка. В Томской области (которая не является аграрной, по сравнению с тем же Алтайским краем) ежегодно выбрасывается порядка 2,6 млн. тонн отходов. То есть примерно 5,6 тыс. тонн в сутки или 120 железнодорожных вагонов. В большинстве случаев это, так называемые, не управляемые отходы, которые заливаются в лагуны и складываются в бурты, производя нестерпимую вонь в радиусе десятков километров. Никто особо не вывозит навоз и слабо заботиться о животных. Иногда коровы стоят по брюхо в собственной фекальной жиже неделями. Я человек хоть и не сильно впечатлительный, но увидев подобное был просто в шоке. Если за дойными коровами хоть какой-то пригляд, то отбраковка скота и слабые животные стоят месяцами в надежде быть скорей забитыми на колбасу, чтобы прекратить собственные мучения. У некоторых животных сгнивают ноги до костей. Такие фото я не стал вставлять в пост. Настоятельно отговорили коллеги. Конечно, есть и образцовые хозяйства, но их крайне мало.

Слабые места биогазовой технологии

Самое слабое место в биогазовом процессе — низкая скорость переработки биомассы и качество получаемого биогаза. Процесс на самом деле неустойчивый и капризный. Из-за низкой скорости переработки требуются огромные ферментеры. Это приводит к существенным капитальным затратам на строительство станций по переработке отходов и, как следствие, такие проекты долго окупаются и требуют государственных дотаций. По пути господдержки производителей биогаза пошли все ведущие страны этой отрасли, такие, как Германия и большинство европейских стран. Форма такой поддержки реализована в «зеленом» тарифе — т.е. покупке электрической и тепловой энергии по завышенным ценам. Этот важный механизм государственной поддержки стимулировал производителей на первоначальном этапе, но позднее привел к стагнации отрасли с технической точки зрения, так как фирмы производители биогазового оборудования не особо заботились о качестве и новых технологиях. И так все покупали. Но времена меняются. Кризис отрасли будет огромен, как только меры господдержки будут свернуты, о чем уже заявили многие европейские страны, что привело к появлению множества судебных исков инвесторов [2]. Поэтому в ближайшее время я ожидаю бум предложений по продаже устаревших биогазовых технологий в Россию, где эта отрасль развита слабо, а государственные дотации будут в нее огромны. Это очень опасная тенденция, которую нельзя допустить. Рынок биогаза в России может остаться за российскими компаниями, но эти компании должны поддержать научные разработки с целью получить опережающий технический задел в биогазовой технологии. И это, в первую очередь, связано со значительным ускорением биогазового процесса. Также в России должна быть климатически адаптированная технология, которую можно использовать вплоть до Сибири.

Изобретаем велосипед заново…

Чтобы действительно иметь существенные конкурентные преимущества над существующими европейскими технологиями в России необходимо создать биогазовую технологию, которая

1. На 50% увеличит скорость переработки биомассы в биогаз

2. Минимум на 15% увеличит концентрацию метана в биогазе непосредственно в ферментере вне зависимости от вида и качества сырья по сравнению с классическими технологиями

3. Как минимум не приведет к увеличению стоимости, а как максимум сократит капитальные затраты при масштабировании технологии до промышленного масштаба

4. Технология должна быть устойчива к климатическим особенностям вплоть до Сибирского региона

Это те минимальные требования, которые позволят снизить риски инвесторов и повысить конкурентоспособность и экономическую эффективность промышленных биогазовых объектов.

Научный подход к проблеме

В России существуют ряд исследовательских групп, работающих в направлении улучшения биогазовых технологий и адаптации их к российским условиям. Такую деятельность ведут, в частности, специалисты Белгородского института альтернативной энергетики [3]. Это, пожалуй, наиболее удачный пример подхода к работе по решению проблем в области возобновляемой энергетики (ВИЭ). Однако, таких примеров и научных групп должно быть больше и они должны быть объединены в некое научное сообщество, которое задает стандарты и предлагает передовые технологии с учетом мирового опыта и отечественных разработок. При этом эффективную биогазовую технологию должны сопровождать технологии

1. Пробоподготовки сырья (системы перемещивания, ультразвукового обеззараживания, стерилизации и т.п.)

2. Контролинга процесса (промышленные контроллеры, адаптированные к таким задачам, СКАДА системы и т.п.)

3. Системам и технологиям контроля состава биогаза (современные газоанализаторы, сенсоры, датчики)

4. Системы и технологии утилизации низкокалорийного биогаза (эффективные газовые котлы, бойлеры, генераторы электричества)

5. Системы экологического мониторинга

6. Системы очистки биогаза до биометана

7. Исследования и технологии использования биогазового удобрения для сельского хозяйства

список можно продолжать…

Очень перспективными на наш взгляд для российских условий является создание гибридных подходов, т.е. проектов, содержащих не только биогазовые реакторы, но и ветросолнечные системы и(или) установки отнимающие часть тепла земли (тепловые насосы). Такой подход требует создания дополнительных технологий по контролю солнечной инсоляции, ветровых характеристик и специализированного программного обеспечения. Таким образом, возобновляемая энергетика вполне способна стать драйвером многих отраслей экономики и бизнеса, ведь в России практически нет технологий, сопровождающих эту отрасль. При этом рынок ВИЭ в России огромен. Доказательством этому является пример оценки потенциала ВИЭ, о котором я писал в своей последней статье. При этом реальный масштаб потенциала этого рынка еще не оценен, что также является одной из интересных задач. Важным является подготовка специалистов биогазовой отрасли, технологов, инженеров в ВУЗах и профессиональных лицеях и колледжах ПТУ. На удивление проблематику ВИЭ начали обсуждать на высоком государственном уровне. Тенденция складывается очень благоприятная [4].

Наш скромный вклад…

В течение четырех последних лет мы ведем исследования биогазовых технологий с целью получения скоростной технологии переработки биомассы в биогаз. При этом неожиданно быстро нами были получены очень приличные результаты, которые были высоко оценены независимыми немецкими экспертами из научного сообщества Fraunhofer. Но это, возможно, тема для будущих постов, а сейчас я приглашаю вас в нашу лабораторию на 5-минутную экскурсию (видео не очень, экономим трафик))).

Не смотря на кажущуюся простоту установок в нашей лаборатории, которые сделаны своими руками из подручных материалов, на них были сделаны сотни экспериментов по исследованию биогазовых процессов. Фактические же данные по микробиологии, концентрации газов, контролингу, логгированию были получены на самом современном оборудовании, к примеру, с использованием СКР-газоанализа. Мы готовы открыто делиться нашими результатами и надеемся, что данный уникальный опыт будет полезен профильным специалистам и экспертам.

Также хочу поделиться коллекцией статей, книг, аналитики, которая накопилась за эти годы. В основном на английском архив 100 МБ

Какой биогаз в России? Холодно!

Во-первых в России не везде так уж и холодно. В большинстве южных областей европейской части России биогазовая технология будет устойчива. При этом мы также считаем, что биогазовые станции возможно строить и в сибирских условиях, но с использованием активационных биогазовых подходов, современных утеплительных материалов, добавок в исходное сырье региональных энергетических культур, к примеру, для Томской области клеверного силоса, который отлично взращивается даже в северных районах области. Также такие объекты могут быть в гибридном исполнении и иметь резервный источник тепла на случай крайне сильных морозов. Да, простые твердотоплевные котлы на дровах или угле на всякий случай. Ничего зазорного в этом нет, к тому же пик холодов и аномалии в погоде должны сопровождаться переходом установок в режим сбережения энергии системами контролинга, которые должны быть связаны с системами оперативных метеонаблюдений. БОльшая проблема (на наш взгляд) утилизировать биогаз летом, когда тепла не надо, как зимой, а газа огромное количество. Здесь также имеется простор для развития технологий, в частности, производства «холода» летом для хранения сельскохозяйственной продукции, замораживания ягод, грибов, дикоросов и т.д. Или наоборот — наладить бизнес по варке полуфабрикатов, выпечке хлеба, сушке леса и так далее. Простор для бизнес-размышлений огромен.

Используемые ссылки

[1] Биомасса как источник энергии. Издательство МИР, 1985 г.

[2] О проблемах «Зеленого тарифа»

[3] Белгородский институт альтернативной энергетики www.altenergo-nii.ru/science

[4] Протокол заседания Президиума совета при Президенте РФ

habr.com

Как происходит производство биогаза из отходов

Животноводческое хозяйство постоянно сталкивается с проблемой вывоза отходов. На утилизацию навоза требуются большие деньги. Но есть способ, с помощью которого можно не только сэкономить свои денежные средства, но и сделать так, чтобы отходы превратились в полезное вещество.

Рачительные животноводы уже давно используют на практике специальную технологию производства из навоза биогаза – вещества, которое может служить в качестве топлива.

Впервые услышав о такой технологии, многие наверняка подумают, что она появилась совсем недавно – максимум 10 лет назад. Однако о том, как из отходов получать газ, полезный в хозяйстве и промышленности, люди знали уже давно. Исследования в этой сфере начались более 200 лет назад. В 19 веке они с успехом продолжили развиваться. В начале прошлого столетия в промышленности началось использование метантенков – устройств, основная функция которых – переработка отходов в газ метан.

Содержание статьи:

Зачем перерабатывать навоз?

И хотя технологии производства биогаза из отходов уже давно используются в разных странах, именно в наши дни они становятся наиболее важными. Это связано с глобальными экологическими проблемами и с увеличением стоимости традиционных видов топлива.

Переработка органических отходов в биогаз позволяет уменьшить объем выбрасываемого в атмосферу метана, а заодно получить альтернативный источник тепла.

Экологическая ценность производства биогаза

Все, кто занимается садоводством, прекрасно знают, что навоз – это отличное удобрение. И если на скотном дворе у сельского жителя есть одна корова, то всё можно использовать для удобрения в своём саду или огороде. Однако, если коров больше, то навоза появляется столько, что его некуда девать.

Для того, чтобы навоз стал качественным удобрением, требуется среда с определённой поддерживаемой температурой. А это уже дополнительные затраты. Поэтому фермеры зачастую просто оставляют навоз на длительное хранение где-нибудь недалеко от места его появления и затем, когда приходит время, вывозят его на поля. Однако в таком случае при низких температурах он лишается столь важного компонента, как азот. Следовательно, качество удобрения значительно ухудшается. Также при неправильном хранении из навоза выделяется метан – газ, который лишь засоряет воздух.

Благодаря современным технологиям, можно не только предотвратить отрицательное воздействие вредных газов на атмосферу, но и сделать так, чтобы они, наоборот, приносили пользу.

С помощью специальной технологии, основанной на жизнедеятельности микроорганизмов, навоз превращается в биогаз, который затем можно использовать в качестве топлива. При этом то, что останется в качестве отходов, может быть использовано как удобрение.

Комплектация установки для производства биогаза

Для переработки отходов сооружаются специальные установки. Оборудование для переработки навоза в газ состоит из шести основных элементов.

- Биореактор, в котором разлагается сырье.

- Автоматическая система подачи сырья.

- Устройство для перемешивания массы.

- Оборудование, поддерживающее нужную температуру.

- Газгольдер, в котором хранится полученный газ.

- Приёмник твердых отходов.

Без этих элементов не обходится ни одна установка, использующаяся в промышленности. Однако те метантенки, которые в быту применяются фермерами, имеющими своё сельское хозяйство, устроены гораздо проще.

Устройство и особенности оборудования для производства биогаза

Основная часть установки – биореактор. Он может быть исполнен в одном из нескольких вариантов. Но в любом случае он должен быть достаточно герметичным и не позволять проникнуть внутрь кислороду. В домашнем фермерстве для изготовления биореактора обычно применяются топливные цистерны объемом 50 куб. м. Но можно также купить уже готовый метантенк. Его главное преимущество – возможность быстро разобрать и перевезти в другое место, когда это необходимо.

Технология производства биогаза в домашних условиях

Если соблюдать простые правила эксплуатации, то оборудование для переработки навоза в биогаз сможет полностью обеспечить энергией как небольшое жилое помещение, так и целое промышленное предприятие.

Биореактор вырабатывает не только топливо в виде газа, но и ценное удобрение, в основе которого лежит гумус.

Чтобы получить биогаз, органическое сырье нужно поместить в такие условия, в которых быстро смогут развиваться определенные виды микробов.

Производство биогаза из отходов животноводства проходит в 4 этапа, в каждом из которых участвуют разные штаммы микроорганизмов. Примечательно то, что они не нуждаются в кислороде. Однако важно поддерживать оптимальные показатели давления и температуры. Организмы, вырабатывающие метан, хорошо развиваются в условиях давления в 1/20 атмосферного и при температуре в 50 градусов.

Когда сырье будет помещено в биореактор, начнется его активация, на которую может уйти несколько месяцев.

Как только появится газ, это будет означать, что появилось уже достаточное количество микроорганизмов, и примерно через 10 дней в реактор добавляется новое сырье, которое активируется уже гораздо быстрее.

Чтобы поддерживать оптимальные условия, нужно с определённой периодичностью перемешивать сырье. А для сохранения постоянной температуры в 50 градусов придётся применять обычное отопление.

Сырье для производства биогаза

Бытует мнение, что навоз – это лучшее сырье для производства биогаза. Из тонны не содержащего примесей навоза можно получить лишь около 60 куб. м ценного газа. К тому же, именно в навозе присутствует больше всего видов бактерий, способных долгое время поддерживать работу биореактора.

Однако в навоз предварительно можно добавлять отходы садоводства и пищевой промышленности.

Перед тем, как поместить сырье в реактор, его нужно размельчить и разбавить водой.

Что представляет собой биогаз

Но что же такое биогаз и почему он оказывается таким полезным?

Биогаз – это вещество, которое невозможно ни увидеть, ни почувствовать. Оно во многом похоже на обычный природный газ. При его сжигании выделяется большое количество тепла. В этом плане 1 куб. м биогаза эквивалентен 1,5 кг традиционного угля.

Газ, вырабатываемый биореактором, примерно наполовину состоит из метана, хотя точные цифры сильно варьируют. Если метан из отходов попадает в атмосферу, то он наносит ей вред, усиливая парниковый эффект. Но если его специально собирать, а затем использовать в качестве топлива, то он сгорает.

Другое вещество, входящее в состав биогаза – углекислота. Его процент меньше. Перед применением в хозяйстве оно обычно удаляется. Остальные составляющие – водород, сероводород, азот.

Технология получения и производства биогаза из навоза

Производителями биогаза являются анаэробные микроорганизмы, которые разлагают навоз. Чтобы началась переработка навоза в газ, нужно поместить сырье в резервуар, где нет кислорода и некоторое время поддерживать там определенную температуру. Отсутствие кислорода и достаточно теплая окружающая среда – это как раз и есть благоприятные условия для развития нужных микроорганизмов. Так отходы животноводства начнут превращаться в экологически чистое топливо, а также в ценное удобрение.

Принцип работы установки по производству биогаза

Газы, которые образуются микроорганизмами в результате их жизнедеятельности, будучи довольно лёгкими, поднимаются в верхнюю часть метантенка. Оттуда их затем и выкачивают. А в нижней части оказывается остаточный продукт, который как раз можно использовать в качестве удобрения. Этот продукт сохраняет все полезные свойства навоза, так как в нём остаются азот и фосфор.

Но если приобрести подходящий резервуар не так уж и сложно, то с поддержанием постоянной температуры уже могут появиться проблемы. Ведь здесь не обойтись без больших финансовых затрат. Микроорганизмы, которые принимают участие в процессе переработки, начинают действовать лишь при температуре выше 30 градусов. А некоторым видам и вовсе требуется среда, нагретая до 50 градусов.

Примерный выход биогаза

Одна корова за сутки в среднем производит до 40 кг навоза. Если поместить его в биореактор, то микробы выработают примерно 1,5 куб. м топливного газа, а это – 3 кВт/ч электрической энергии.

Этапы получения и переработки отходов

Процесс производства проходит в 4 этапа.

- Сначала микроорганизмы перерабатывают высокомолекулярные соединения, превращая их в низкомолекулярные. Полимеры становятся мономерами. Данный процесс протекает довольно медленно, на его скорость во многом влияет кислотно-щелочной баланс среды.

- На следующем этапе образуются кислоты. Некоторые молекулы попадают в клетки микроорганизмов, и там продолжается их разложение. Сначала происходит выработка карбоновых кислот, а также некоторых газов: сероводорода, аммиака, углекислого газа.

- На третьем этапе образуются вещества, необходимые для появления метана. Это углерод, его двуокись, а также уксусная кислота.

- И завершается переработка навоза в биогаз образованием самого метана. При этом появляются и побочные продукты – углекислый газ и вода.

Строительство подземной установки по производству биогаза

Самой главной составляющей установки является метантенк. Так называется емкость, внутри которой и происходят все необходимые химические реакции, способствующие превращению отходов в ценный метан. Для уменьшения затрат на поддержание постоянной температуры эту емкость размещают прямо под землёй. В этом случае тепловая энергия, которая вырабатывается во время реакций, сохраняется надолго, и температура среды составляет около 15 градусов.

Для небольших метантенков, объем которых не превышает 3 куб. м, допускается использование капроновой ёмкости. А для теплоизоляции используют часто применяющиеся в строительстве материалы такие, как минвата и пенополистирол.

Дно ямы, выкопанной для размещения метантенка, покрывают бетонным раствором слоем до 10 см. Бетон нужен для того, чтобы предотвратить выдавливание ёмкости из почвы.

Лучший материал для сооружения больших реакторов – керамзитобетон. Он обладает хорошей прочностью и к тому же, является неплохим теплоизолятором.

Перед тем как начинать заливать стены ямы, необходимо соорудить трубу, через которую будет подаваться смесь. Толщина этой трубы обычно составляет около 30 см. А длина её должна быть такой, чтобы нижний конец располагался на расстоянии примерно 25 см от дна.

В верхней части метантенка находится газгольдер – предназначенная для концентрации газа конструкция в виде конуса или купола. Для изготовления газгольдера могут использоваться обычные металлические листы. Но в некоторых случаях применяют кирпич, который затем обивают металлической сеткой и наносят слой штукатурки.

Из верхней части газгольдера должны выходить две трубки. Одна из них выводит вырабатываемый газ, а через другую откачивается отработанная масса.

Емкость метантенка должна быть надежно закрыта и выдерживать давление в 1/10 атмосферного. Поэтому её стенки изнутри обмазывают битумом, а в верхней части устанавливают герметичную крышку.

Производство биогаза из отходов органики как бизнес

Начать деятельность, имеющую отношение к альтернативным источникам энергии, может даже новичок в сфере бизнеса. Для этого нужно либо иметь собственное фермерское хозяйство, либо начать сотрудничать с фермами и регулярно получать от них навоз. Установкой биореактора можно заняться самостоятельно или обратиться за помощью к профессионалам. После этого останется только наладить сбыт готового альтернативного топлива и удобрений. В этом случае все затраты быстро окупятся и данный бизнес начнет приносить солидный доход. Кроме того, работая в области альтернативных источников энергии, предприниматель будет получать надбавку при реализации электроэнергии на оптовом рынке.

Сфера применения биогаза

Производство биогаза из отходов не только способствует улучшению экологической обстановки, но и значительно сокращает затраты на энергоснабжение. Сфера применения этого газа довольно обширна. Он может быть использован в качестве топлива для автомобиля, для производства электричества, а также для отопления жилых домов и малых промышленных зданий.

musorish.ru

Биогаз

Теплота сгорания 1 м3 биогаза достигает 22 МДж (в топливе 6,1 кВт·ч), что эквивалентно: сгоранию 0,6 л бензина, 0,85 л спир, та, 1,75 кг дров или выработке 2 кВт·ч электроэнергии.

Выход биогаза из навоза (помета), полученного от одной го, ловы скота (птицы) в сутки, составляет, м3: коровы — 1,5, бычки на откорме — 1,1, свиньи — 0,2, птицы — 0,012.

Расчеты показывают, что в сельской местности производство биометана может считаться рентабельным при наличии 20 коров, 200 свиней или 3500 кур.

Одним из источников получения биогаза может быть птице, водство. Для определения выхода биогаза принимают, что в од, ном типовом птичнике содержатся 25 тыс. кур, дающих в день до 5 т помета, из которого (при нормальных условиях) выходит 5000 м3 биогаза, т.е. из 1 т куриного помета можно получить мо, торное топливо в количестве, эквивалентном 700 л бензина.

Не менее важным источником получения биогаза служит жи, вотноводство. Из 1 т сухого вещества навоза в результате анаэ, робного сбраживания при оптимальных условиях можно полу, чить 340 м3 биогаза, или в пересчете на одну голову крупного ро, гатого скота в сутки 2,5 м3, а в течение года — примерно 900 м3. Рассчитав энергетический эквивалент такого количества биога, за по отношению к бензину, можно прийти к выводу, что одна корова в год, кроме молока, «дает» более 600 л бензина. Одновре, менно при сбраживании обеспечиваются дезодорация и дегель, минтизация навоза, снижение всхожести семян сорных растений и перевод органического удобрения в минеральную форму. Для пересчета количества биогаза с птицеводческого комплекса на жи, вотноводческий можно пользоваться следующими условными единицами: 1 корова = 4 свиньи = 250 кур.

Количество биогаза, выделяющегося в метантенке вместимо, стью 5000 м3, достаточно для работы генераторной установки мощностью около 200 кВт (табл. 1.2).

Получение биогаза экономически оправдано и является пред, почтительным при переработке постоянного потока отходов (сто, ки животноводческих ферм, скотобоен, растительные отходы и

studfile.net

Установки по получения биогаза из навоза (ч.2)

Концепция централизованных биогазовых установок (заводов) предусматривает транспортировку биомассы от нескольких поставщиков — окрестных фермерских хозяйств, а также частично от муниципальных и промышленных предприятий. На таком заводе предусмотрено централизованное хранение навоза и сброженного осадка. Сброженный осадок весной и осенью забирают фермеры для использования его в качестве удобрения. Из 20 заводов только 4 работают с убытком: два из-за неудачной конструкции, которая не позволяет работать устойчиво и влечет за собой большие эксплутационные расходы, остальные — из-за больших выплат по кредитам, взятым для реконструкции. Следует отметить, что правительство Дании одобряет и финансово поддерживает строительство таких заводов (государственная субсидия в среднем составляет приблизительно 20% от сметы строительства). Помимо централизованных биогазовых заводов с 1994 г. развивается концепция строительства маломасштабных фермерских установок с объемом метантенка 150-200 мЗ.На 1997 г. в Дании действовало 20 фермерских установок, которые вырабатывали и тепло- и электроэнергию.

В Италии с конца 80-х годов начали внедрять новое поколение биогазовых установок, ориентированных на переработку отходов свиноферм. На 1998 г. было построено 5 централизованных биогазовых установок и около 50 фермерских. С целью снижения капитальных затрат в качестве корпуса метантенков используются существующие бетонные емкости, которые накрываются пластиковым куполом. Как правило, объем такого метантенка около 600 мЗ, получаемый биогаз используется в когенерационных установках для выработки около 50 кВт/ч электричества и 120 кВт/ч тепла. В Италии в настоящее время нет государственной программы развития биогазовых установок, но Итальянская электрокомпания обязана покупать электроэнергию, выработанную из биогаза, по цене на 80% выше цены для потребителей.

В Германии работает около 400 сельскохозяйственных биогазовых установок с объемом метантенка 600-800 мЗ. С 1995 по 1998 г. было построено 8 централизованных биогазовых заводов. На начало 1998 г. суммарная емкость всех работающих метантенков составляла 190 тыс. мЗ. По оценкам экспертов, в Германии существует необходимость в строительстве по меньшей мере 220 тыс. биогазовых установок, из которых 86% должны перерабатывать навоз. При осуществлении этих планов доля биогаза может достичь 11% общего объема потребления газа в Германии.

В Австрии до 1997 г. действовали 46 преимущественно фермерского типа биогазовых установок. В 1997 г. было введено в действие 10 установок фермерского типа и 5 крупных.Предполагается увеличить количество биогазовых установок до 150.В Австрии нет национальной программы поддержки строительства биогазовых установок, однако их строительство поддерживают Министерства сельского хозяйства и экологии. Финансовую поддержку оказывают федеральные сельскохозяйственные организации и банки.

В связи с энергетическим кризисом, который охватил Калифорнию с осени 2000 г., местные фермеры приступили к выработке электроэнергии из навоза.

Нужно учесть, что в странах ЕЭС для решения вопросов биоэнергетики ежегодно выделяются значительные средства, причем на научные проработки расходуется до 40% от общей суммы, а на демонстрацию разработок — 30%.

Широкое развитие биогазовые технологии получили в Китае, они активно внедряются в ряде стран Европы, Америки, Азии, Африки. В Западной Европе, например в Румынии, Италии, более 10 лет назад начали массово применять малогабаритные биогазовые установки с объемом перерабатываемого сырья 6-12 куб.м.

(Клуб «Автономное поселение»)В Индии, Вьетнаме, Непале и других странах строят малые (односемейные) биогазовые установки. Получаемый в них газ используется для приготовления пищи.

Больше всего малых биогазовых установок находится в Китае — более 10 млн (на конец 1990-х). Они производят около 7 млрд м3 биогаза в год, что обеспечивает топливом примерно 60 млн крестьян. В конце 2010 года в Китае действовало уже около 40 млн биогазовых установок. В биогазовой индустрии Китая заняты 60 тысяч человек.

В Индии с 1981 года до 2006 года было установлено 3,8 млн малых биогазовых установок.

В Непале существует программа поддержки развития биогазовой энергетики, благодаря которой в сельской местности к концу 2009 года было создано 200 тысяч малых биогазовых установок.

В России.

Ежегодно в российском животноводстве и птицеводстве образуется около 150 млн. т органических отходов. До недавнего времени эти цифры характеризовали исключительно остроту экологических проблем. По данным природоохранных служб, только в водоемы, питающие столицу, могут попадать миллионы тонн токсичных стоков.В итоге, чтобы сделать московскую воду питьевой, необходимо дорогостоящее и тоже небезвредное химическое вмешательство.

Вокруг других крупных и средних городов России ситуация вряд ли намного лучше.

Еще в начале 90-х годов было подсчитано, что использование биогазовых технологий для переработки органики может не только полностью устранить ее экологическую опасность, но и ежегодно получить дополнительные 95 млн. т условного топлива (около 60 млрд. м3 метана или, сжигая биогаз, — 190 млрд. кВт.ч электроэнергии), а также более 140 млн. т высокоэффективных удобрений, что позволило бы существенно сократить чрезвычайно энергоемкое производство минеральных удобрений (около 30% от всей электроэнергии, потребляемой сельским хозяйством). (источник)Замечателен (по всяком случае, экономически) второй продукт биоустановки — жидкие органические удобрения. Технологический режим подобран так, что они получаются экологически абсолютно чистыми — без малейших следов нитритов и нитратов, болезнетворной микрофлоры и даже семян сорняков (по сравнению с обычным навозом).

А в эффективность этих удобрений (1 т эквивалентна 60 т навоза, не считая указанных преимуществ), показанную в трехгодичных испытаниях на самых разных культурах (помидоры, огурцы, клубника, морковь, смородина, крыжовник и т.д.), поначалу трудно было поверить. В сравнении с обычными они увеличивают урожайность минимум в 2-4 раза.

Научное объяснение этому было дано только в прошлом году. В одном из докладов на Международном симпозиуме в Санкт-Петербурге была высказана мысль о том, что в реакторе установки при определенных условиях могут синтезироваться так называемые ауксины — вещества, способствующие ускоренному развитию и росту растений. Дальнейшие исследования этого механизма, как полагают ученые, откроют возможности для заранее программируемого получения сверхэффективных удобрений. Но пока необъясненным остается еще одни приятный факт: в биогазе неизвестно куда (к счастью!) исчезает сероводород — непременный спутник разложения органики и сильнейший ускоритель коррозии металлических конструкций.

Биоустановки, действуя попутно как фабрики удобрений, за год вырабатывают их до 70 т. При этом одной тонны вполне достаточно для обработки целого гектара земельных угодий. Заводы в Туле и Кемеровской области уже выпустили первые 65 таких установок. Соответственно в этих областях, а также на Алтае и в Подмосковье начинает складываться рынок удобрений. Как показывает опыт, за полгода оборудование окупается полностью.

Согласно маркетинговым исследованиям, потребность в биогазовых установках такого типа, способных работать в любых климатических условиях, только по России на ближайшие 5 лет составит около 50 тыс. штук.Раньше, когда не было науки о биогазе и биогаз ассоциировался с навозом, применяли понятие «животной единицы». Сегодня, когда биогаз научились получать из произвольного органического сырья, это понятие отошло и перестало использоваться.

Фактически годятся любые атропогенные и техногенные органические отходы.

Витамины-минералы

Процесс биоконверсии кроме энергетической позволяет решить еще две задачи. Во-первых, сброженный навоз по сравнению с обычным повышает на 10-20% урожайность сельскохозяйственных культур.Объясняется это тем, что при анаэробной переработке происходит минерализация и связывание азота. При традиционных же способах приготовления органических удобрений (компостированием) потери азота составляют до 30-40%. Анаэробная переработка навоза в четыре раза — по сравнению с несброженным навозом — увеличивает содержание аммонийного азота (20-40% азота переходит в аммонийную форму). Содержание усвояемого фосфора удваивается и составляет 50% общего фосфора.

Кроме того, во время сбраживания полностью гибнут семена сорняков, которые всегда содержатся в навозе, уничтожаются микробные ассоциации, яйца гельминтов, нейтрализуется неприятный запах, т.е. достигается актуальный на сегодня экологический эффект. — «Вестник КРСУ«В итоге получаются биологически активные удобрения.

Экология

Производство биогаза позволяет предотвратить выбросы метана в атмосферу. Метан оказывает влияние на парниковый эффект в 21 раз более сильное, чем СО2, и находится в атмосфере 12 лет. Захват метана — лучший краткосрочный способ предотвращения глобального потепления.

Переработанный навоз, барда и другие отходы применяются в качестве удобрения в сельском хозяйстве. Это позволяет снизить применение химических удобрений, сокращается нагрузка на грунтовые воды.Улучшается структура и качество почв, да и разводимые бактерии обладая антисептическими и бактерицидными свойствами защищают урожай от поражения вирусами, грибком и прочими болезнями

Автомобильный транспорт

Volvo и Scania производят автобусы с двигателями, работающими на биогазе. Такие автобусы активно используются в городах Швейцарии: Берн, Базель, Женева, Люцерн и Лозанна. По прогнозам Швейцарской Ассоциации Газовой Индустрии к 2010 году 10 % автотранспорта Швейцарии будет работать на биогазе.

Муниципалитет Осло в начале 2009 года перевёл на биогаз 80 городских автобусов. Стоимость биогаза составляет €0,4 — €0,5 за литр в бензиновом эквиваленте. При успешном завершении испытаний на биогаз будут переведены 400 автобусов.

Потенциал

Россия ежегодно накапливает до 300 млн т в сухом эквиваленте органических отходов: 250 млн т в сельскохозяйственном производстве, 50 млн т в виде бытового мусора. Эти отходы могут быть сырьём для производства биогаза. Потенциальный объём ежегодно получаемого биогаза может составить 90 млрд м3.